浅析重型汽车车架生产方式转型

通过对影响重型汽车车架生产方式分析,从制度、流程方面入手,以车架铆接产能提升为突破对各种可能影响产能提升的因素进行论述与论证。同时结合实际,选择适宜的方案进行实施并验证,最终以较小的投入实现产能的倍增。

在2016年下半年至今的重卡市场空前火爆形势影响下,重型汽车车架总成订单纷纷而来,重新建设新的生产线来满足市场需求已不现实。在不增加较大投入情况下,从生产组织方式、流程优化及培养多能工方面进行调整,以较小的调整满足整体生产需求。对于中小型企业发展离不开体系的支持,但对于真正的执行层面来说,不仅要靠制度约束,还要考虑流程对各项作业活动的指导。

制度与流程

制度是反映对象活动规律和保证对象正常运行的一系列规范、原则和限制的总和。制度是用来制约人的行为的,强调的是原则性规定,重点说明什么可以做,什么不能做。

流程是正确的完成某一工作的步骤和顺序。流程强调的是步骤和连贯性,即每一环节要按已设定好的方式进行,上一环节完成再到下一环节,重点说明应该如何做。

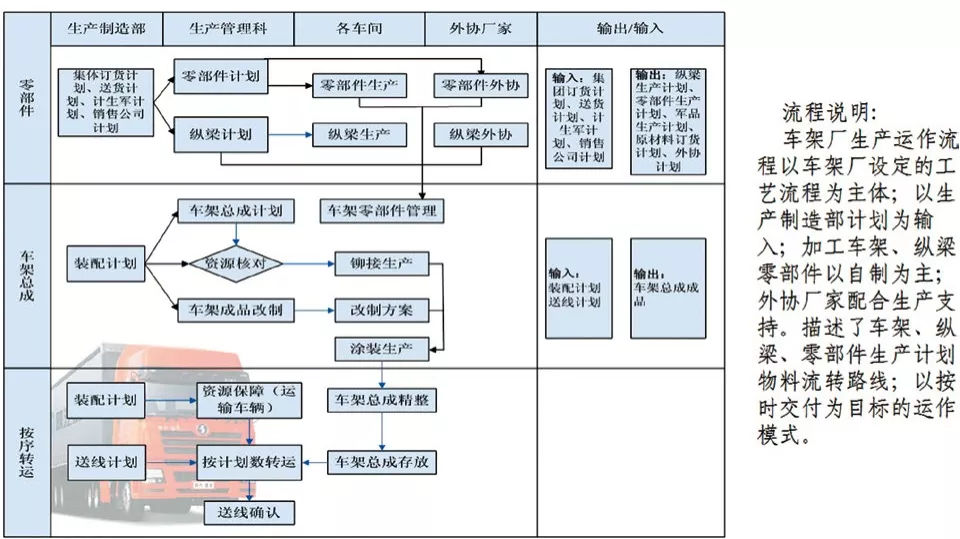

制度和流程建设是企业的内在需求,也是对风险进行管控的有效手段。针对我公司实际运行情况,结合公司程序文件要求,逐步建立分厂内部流程体系,共梳理68项流程,其中资源保障15项;生产计划与组织方面28项;质量方面3项;技术方面15项;设备方面7项。通过流程的建立,把各科室职责权限渗透其中,真正做到达到凡事有据可依,凡事有人负责。在分厂整体运行过程中以生产计划与组织为主线,以“协同组织,分块管理,分序实施,分类转出”的整体思路,组织各科室建立与之有关的流程(图1)。

通过流程的建立,各科室互相配合,职责权限明确,为协同制造提供支撑。流程的优化对提升现有基础管理起着举足轻重的作用。

生产方式转变

图1 车架厂生产运作流程

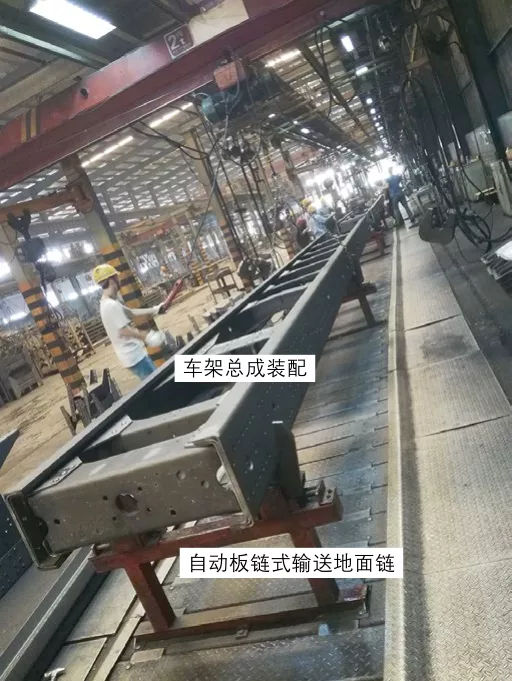

我公司车架厂车架铆接车间采用2条自动流水作业线和1条简易轨道流水线,每条线使用国内先进的液铆机和铆钉超音频感应加热器,各工序转运采用先进的自动板链式输送(图2)和轨道小车推动式输送,目前可以满足牵引车、自卸车、载货车、专用特种车以及军用越野车等各种车型铆接装配任务。为了不影响生产进度和交货期,通过合理安排生产计划、充分做好生产准备和技术支持,最终实现产能从日产80辆到150辆的提升突破。

图2 自动流水作业线

经过为期10天车架总成铆接线产能提升来拉动实际调研。结合我公司实际生产状况,以车架铆接为例对影响重型汽车车架生产方式转型的几点经验归纳如下。

一专多能,各个击破

我公司车架铆接采用流水作业,各个工序衔接紧密。在人员配备不足的情况下,严重影响流水线线体运转,导致生产节拍迟缓。

公司在生产计划不饱满时,积极鼓励员工参加多能工培训,建立多能工制度。对参加多能工培训并考核通过的员工给予奖励。要求每个人至少掌握相邻1~2个岗位技能,多能工能做到召之即来,来之能用的程度,有效缓解单一工序因人员问题造成产能瓶颈的现象。也避免招聘新人重新培养时间长、成本大等缺点,充分发挥多能工有基础、上手快的优点。同时公司加强内训师队伍建设,建立公司内训师制度(公司内训师分三个档次:初级、中级、高级),结合实际需要开发课件对其进行培训,使其与生产质量、技术工艺有效结合。还在公司内部开展“师带徒”活动,形成一个“赶、帮、超”学习氛围,提高操作技能等。通过对各个工序各个击破,确保了产能提升。

合理安排生产计划,做好生产准备

生产计划的实时跟进和计划的合理安排,可直接减少生产待料的等待浪费和生产资源的消耗。只要有足够饱满的生产计划、车架铆接流水线正常运转,就能有效控制生产节拍。这是实现铆接产能拉动提升的基本因素。

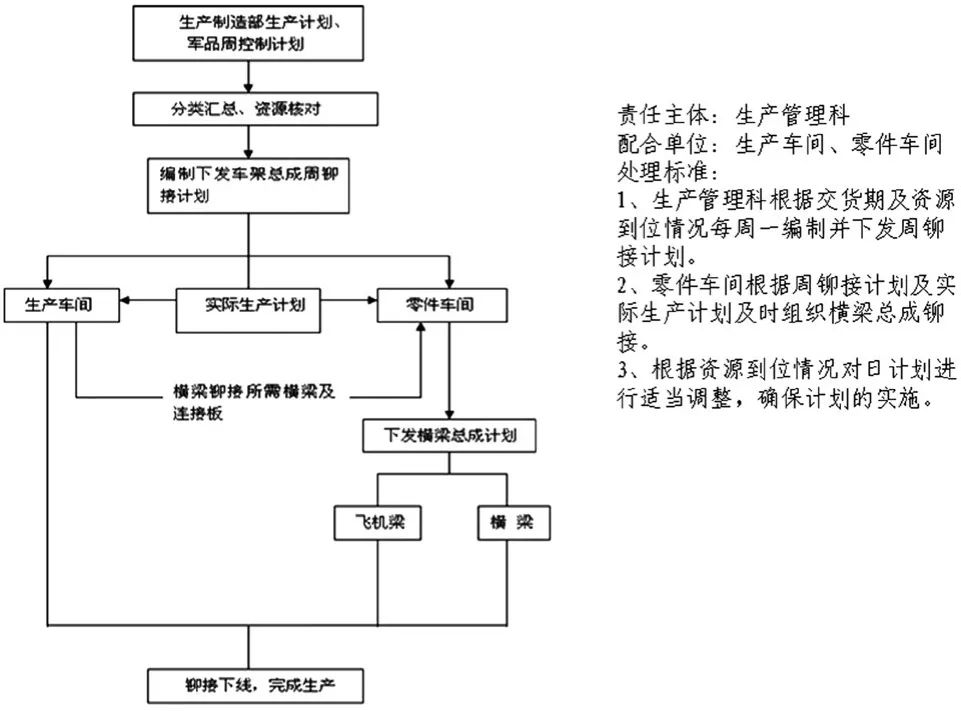

车架总成铆接计划下发前,需要核对车架总成需要的其他零部件生产进度、备料铺线情况以及车架总成交货期。以上三者缺一都无法对车架总成进行组装铆接和转序。只有实时跟进零件生产进度和了解零部件完成情况才能有效合理的对组装铆接计划进行安排。高效执行生产计划的前提必须有制度来保障,生产管理科制定生产管理考核细则将可能会影响生产计划正常完成的各个科室、生产单元串联起来,形成合力保质保量完成任务。铆接计划流程如图3所示。

强化质量控制,提高产品质量

质量问题的频繁发生是影响车架总成铆接流水线线体正常运转和生产节拍的最主要因素。发生质量问题会严重影响生产节拍和流水线线体走线,同时还会造成返工的等待浪费。若是批量质量问题,或者重大质量问题,将无法完成走线,不得不直接停线停产。

图3 铆接计划流程

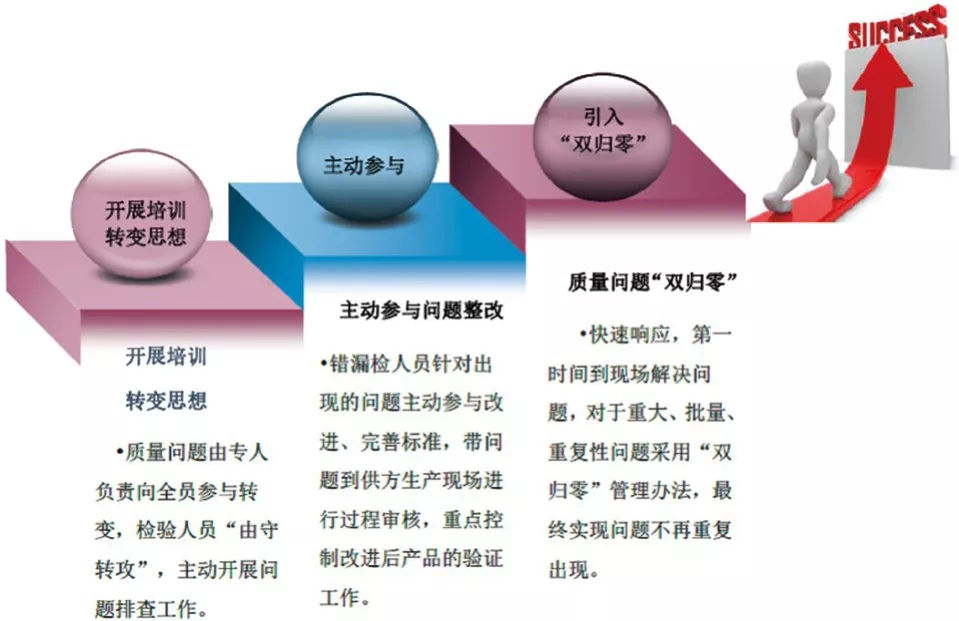

为保证车架总成铆接流水线线体正常运转和生产节拍,每个生产环节中的过程控制和关键工序控制必不可少。提倡各个工序间相互发现问题,对于发现问题的员工给予奖励,可以将质量问题控制在萌芽当中。每道工序、每个零部件严格控制,合格的零部件才能使车架总成在组装铆接过程中顺利走线。为此公司近年来开展“三检三不”活动,形成了全系统、全员参与的格局。即眼睛向内,重塑适宜高效的体制机制。实现由检验把关向全面质量管理转型、实现内部质量管理与产品实物(客户质量需求)有机契合、实现生产进度与质量控制有机统一、实现由被动处理质量问题向主动识别、快速改进转变。质量问题处理如图4所示。

定量送线备料,循环补料

定量备线铺料,循环补料不清线。保证白夜班交接后即可投入生产,减少了备线补料的等待浪费和资源的消耗。

根据当前计划要求按需定量进行送线备料,同时确保计划能正常进行,铆接流水线线体正常运转。在配送中随时掌握生产进度,对上线所缺零部件优先考虑送线或者生产进度的追进,同时采用循环补料、加大补料频率,做到换人线不停。

图4 质量问题及时处理

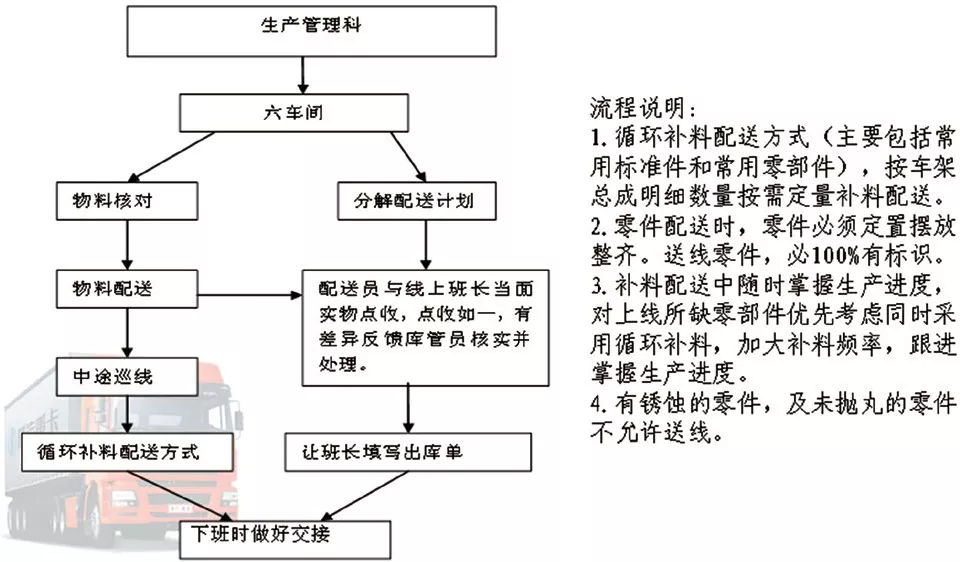

结合现有铆接流水线线体工位结构,合理划分备线铺料区域,对需要补料备线的零部件进行定置管理,使其一目了然。同时推进一个流生产方式,直接减少了零件搬运的浪费,减少了因补料备线造成的零部件过剩或短缺,从而影响生产节拍。循环补料配送流程如图5所示。

图5 循环补料配送流程

技术工艺支持

重型汽车车架的铆接工艺是车架制造过程中的关键技术之一。在此次铆接产能提升拉动的突破过程中功不可没。

从生产准备到生产过程指导,从车架总成铆接流水线线体一工位到车架总成下线转序;从图纸中铆钉、螺栓、预留孔的识别到铆钉的铆接,螺栓、横梁总成的装配;从工艺提升到小微创新等等;都离不开现场工艺的支持。在生产瓶颈质量问题面前,工艺人员充分发挥优势积极参与质量问题的分析、攻关与改进,使疑难、痼疾质量问题迎刃而解。在生产过程中寻求新的工艺、新的方法解决生产困难,确保了生产节拍和产品质量,为车架总成顺利按期保量交付做好服务。

通过此次铆接产能的提升拉动,分析产能提升制约点;按照流程和制度,以铆接计划倒逼前道工序;以铆接为主线,所有与生产有关的因素都围绕其展开。提高了车架铆接流水线生产效率和工艺水平,在订单市场下提高了重型汽车车架市场竞争力。同时降低了工人劳动强度,生产计划的合理安排确保车架总成按期按量交付,从而在产能提升过程中激发员工小微创新、优化工艺,实现创收双赢。

结束语

重卡生产厂家的生产计划是市场决定的,在市场计划量增加的情况下,如何既保证产品质量又保证交货期,这是所有制造型企业都必须重点解决的问题。目前在一段时间内,全部将现有设备更换成最先进的设备显然不符合实际。为此我们在充分发挥现有设备能力的情况下,从生产组织方式、优化流程、规范制度等方面改造逐步向自动化生产靠拢,尽早实现工业4.0。

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09