浅析锻件的检测和质量控制

锻件缺陷可能会影响后续加工工艺或在后续处理过程中把缺陷放大,有的会严重影响锻件的功能,甚至极大地降低所制成品件的使用寿命,危及安全。对锻件进行检测,可以对已制成锻件的质量进行评价,找出判定合格或不合格的证据,还可以对检测数据进行统计分析,找出出现不合格件的原因,给改进提供方向,预防不合格件的产生。

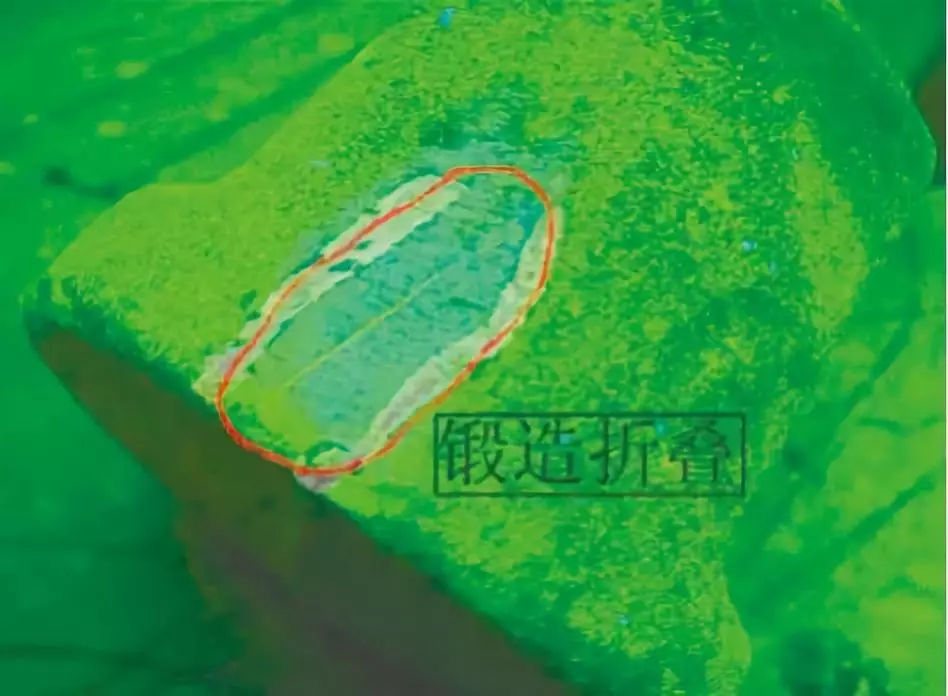

锻件质量检测项目包括:材质、尺寸、重量、外观、物理性能(硬度、屈服强度、抗拉强度、冲击功)、无损探伤(磁粉检测、超声波、渗透检测、涡流检测)、剖面流线、脱碳层深度、金相组织)。磁粉探伤检测如图1所示,金相检测如图2所示。

图1 磁粉探伤

图2 金相组织

(表面有0.13mm脱碳层)

根据需要,可以选择不同的检测方法,如:材质可以用化学分析,也可以用光谱分析;尺寸检测有卡尺、三坐标、激光扫描仪、轮廓仪、投影仪、专用量规。

但不同的检测方法会影响: ⑴检测的精度,数据的可靠性;⑵检测的效率;⑶检测的成本。通常在满足标准要求的情况下,选用效率高、成本低的检测方法。

原材料的检测和控制

⑴验证质量证明文件:质量保证书内容是否齐全、清晰,质保书所列各项指标是否符合采购文件、合同或技术协议的要求。对炉号有要求的,质保书的炉号是否与收货相符,有无混炉号现象。

⑵原材料尺寸检验:对直径、厚度、断面形状尺寸、长度等进行测量。

⑶外观检测:有无裂纹、锈坑、弯曲变形、硬损伤,有无标识混乱等。

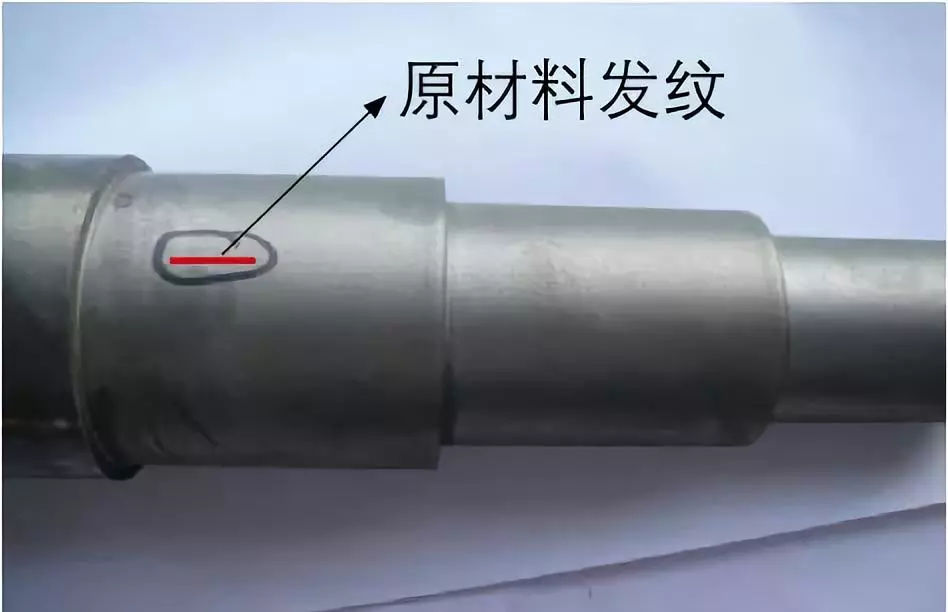

⑷必要时,对原材料取样进行成分分析、物理性能检测、低倍组织检测(图3)、金相分析、淬透性试验,可以进行塔形试验(图4),以检验是否有发纹及严重度大小等。

下料毛坯的检测和控制

检测坯料的规格、表面质量、断口形状和尺寸、重量、长度等是否符合工艺文件的要求,测量的方法有:目测、游标卡尺、直尺、电子秤、角度尺等。对料头或料尾有要求的,应按要求进行。对坯料应做好标识,并做到按批号先进先出。

图3 圆钢低倍组织试样

图4 原材料塔形试验样件

锻造开始前需检查的内容

锻造前应检查生产用的技术文件是否齐全,文件版本是否有效;测量工具、量规、计量器具是否齐全,且是否完好,是否在有效期内,有些计量器具需要调零或校准;验证工装、模具是否正确,齐全,完好;检查坯料箱标识卡上的信息是否正确,是否符合要求;检验预热的模具温度是否达到要求。

锻造过程中的检验和控制

坯料的温度检测和控制

若有温度检测系统,并且带有分选装置,实现温度测量和控制较易实现,可靠度较高,但有一个要点,就是对热电偶要定期比对和校准,并做好记录。对超温料要当班报废,对低温料可再返工加热,并可多次加热使用,对温度合格但未锻坯料,根据产品要求,最多可重复加热2到3次,对要求严格的锻件,这种坯料需集中一起,在锻造结束时作为一个批次生产,并做好记录和标识。对要求不严的锻件,可当班随时处理,无须单独标识和记录。

若没有温度检测系统,应用比色卡比对温度。也可凭经验判断,但须有一定经验的电炉工和炉前工。

锻造制坯时的检测和控制

制坯有镦粗、拔长、折弯、镦头等,若用工装模具且带有限位,则制成的坯料尺寸稳定,质量能有保证。若限位不易实现,应在制坯旁放一个比对物,在制坯操作时随时比对。因制坯操作很快,慢了会导致温度下降很快,尺寸测量难度大,测量操作需要快捷准确,不易实现,因此用比对物的方法,简单易行。

锻造成形工序的检验和质量控制

此工序的主要工作是调整厚度,模具对正,容易出现的缺陷有,尺寸超差、缺材、折叠、错模、磕碰、标记缺失或不清晰、有氧化坑,对难出模的件,易出现弯曲或变形。

切边工序检测和质量控制

检查切边尺寸是否合格的便捷方法是用样板,切边工序主要检测内容:毛刺、有无过切、残余飞边大小、有无冲头压痕、有无磕碰、有无冲切变形。

整形工序的检测和质量控制

整形是为了弥补锻造过程中产生的变形,为了达到更精确的尺寸要求和更好的表面形状和粗糙度。整形工序的检查要点是:所整尺寸是否达到预期要求,是否产生压痕,有无矫枉过正,有无干涉到其他尺寸。

锻造完成后在线检验和质量控制

锻造所有工序完成后,对锻件按技术标准进行全面的检验和评估,对出现的不合格通过调整模具再试制的锻件,需重新测量,判定不合格是否已消除,模具调整完毕,需进行首件检验,并做好标识,以便巡检人员复核。首件保留直到班次结束,可随产品转到下一工序。检测结果应做好记录,对记录的数据应进行统计分析,根据需要对某些特性可以做过程能力分析,如图5所示。

能在锻造现场检验的项目尽量在现场测量,需用专门测量仪器或装置测量的项目,如:磁粉探伤、三坐标、投影仪等,待现场能测量的项目完成后,再送到实验室检测,按照先易后难的原则,减少测量成本。因锻件流线是由锻造工艺决定的,与锻件厚度和错模等模具的小调整关系不大,而进行剖面流线试验需花费时间长,因此剖面流线检验可以早期进行,锻件剖面流线图如图6所示。

根据要求,可对锻件进行全尺寸检验,即对图纸标注的所有尺寸项目全检,一般情况下检查的内容很多,对新产品,批量生产时的首件,或新换的模具进行全尺寸检验的较多,主要是为了防范模具制作时发生的不合格。

图5 锻造高压共轨20#尺寸过程能力分析

图6 锻件剖面流线图

对测量不合格的锻件,要标识,并隔离处置,不能混入批量合格产品中。

一般情况下,热锻件严禁用水冷却,为了提高检测效率,减少测量前的冷却等待时间,在允许的情况下,可以用风吹,对铬钼钢不要用风吹,若用风吹,影响后续机械加工。

锻造完工检验及质量控制

锻件批量结束,转序前应做锻造完工检验,根据文件要求,可进行抽样检验或全检,需评估产品缺陷对后续的质量风险大小和质量成本高低,再决定是否全检,若全检成本低于后续发生的质量成本,就选择全检,质量控制的原则是,尽量把不合格在前一工序消除。

全检的项目一般有:外观、标记、重要尺寸,有通止要求的部位,尽量选用通止规。对挑选出的不合格产品,在不合格的部位用红笔做上标记,便于辨识、便于区分和后续处置。装不合格品的筐应用黄色标志,并应有防错措施。

锻件成品的检验及质量控制

⑴成品检验时间最好安排在批量包装完成30%以上(有些顾客要求验货时包装数量必须超过60%),包装方式达到发货条件。

⑵由专门的成品检验人员按检验文件规定的抽样方案开箱检验,随机抽样。

⑶对存放时间很长,储存环境不好的成品,在发货前加大开箱检查数量,有时需把位于上、中、下、侧中的产品都检查。主要检查外观是否生锈、霉变、变色、表面涂料脱落、包装物是否破损或粘附在产品上。

⑷对材质、屈服强度、抗拉强度、冲击功等一些指标如果在成品检验前的某工序已经做过,且记录完好,可以直接引用这些数据,不必重做。

⑸成品检验记录的格式应符合顾客要求,电子文档使用的软件应和顾客的质量管理系统兼容。

线束语

锻造是个复杂的过程,集成了金属材料、锻造工艺、模具设计与制造、温度控制、测量技术、数据处理和质量管理,说明了影响锻件质量的因素是多方面的,产出锻件之前需经历多个过程,因此,只有检测和控制好影响锻件质量的各个因素和过程,让每个过程和因素都合格,才能保证最终锻件合格。同一检测项目有多种检测方法,根据实际情况,在保证结果可靠,满足生产效率的前提下,尽量使用成本低的方案,自制量规和专用量具是个很好的选择。测量的数据通过处理,不但能成为锻件合格与否的判定依据,还能借助分析的数据找到导致不合格的原因,从而可采取有效的措施改进锻件质量。

来源:《锻造与冲压》2018年第11期

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37