基于数值模拟的钣制带轮旋压成形试验研究及缺陷分析

近年来,国内汽车保有量不断增加,汽车企业及其相关零部件制造行业对经济的拉动作用愈加明显。我国明确提出要大力发展汽车工业,轻量化研究是当前汽车工业发展的关键环节。汽车零部件结构的轻量化设计,是汽车轻量化的有效途径之一,通过改进整车相关结构使零件结构薄壁化、中空化、小型化及功能复合化。汽车轻量化在保证汽车整体性能不受影响的前提下,一定程度上满足了资源节约和低碳环保的要求。

钣制带轮壳体是汽车传动系统上的一类关键零件,具有传递扭矩、稳定转速和减振降噪等多功能集成。带轮这类回转体零件结构较为复杂,多通过薄板材旋压成形。该成形工艺具有高尺寸精度、高材料利用率、少车削加工、低设备要求等多种优势,逐步取代了过去精锻、铸机加工、冲压胀形及冲压焊接皮带轮等方法。钣制带轮旋压成形是通过旋轮沿径向进给作用于坯料,使变形区材料沿轴向和径向渐进塑性流动的成形过程。钣制带轮壳体零件在汽车零部件等制造行业应用前景广阔,一般情况下成形过程分为旋压增厚成形阶段和旋齿成形阶段,由于国内的钣制带轮旋压成形技术并不成熟,在旋压增厚成形阶段多存在材料折叠裂纹等成形缺陷。文章针对某钣制带轮的旋压成形过程开展相关研究,通过优化旋压预制坯结构及成形过程,解决成形过程中零件上端过渡位置的材料折叠缺陷,并根据模拟结果成功进行生产试制。研究结果对旋压带轮工业生产具有一定的指导意义。

钣制带轮旋压成形工艺分析

钣制带轮的结构特征

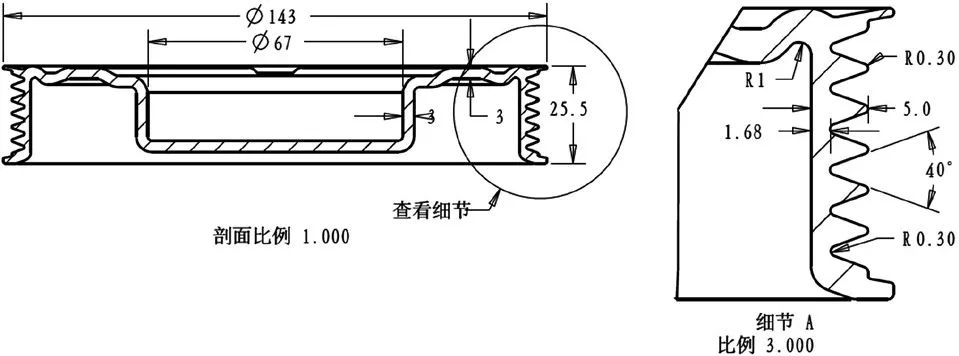

该带轮的结构特征如图1所示,带轮材料为DD13钢。基本力学性能如下:屈服强度325MPa,密度7.851g/cm3,弹性模量205GPa,泊松比0.29。零件结构特点为带多楔齿,外壁厚度5.0mm,齿底到外壁内侧距离1.68mm,齿顶圆角半径均为0.30mm,带轮高度为25.5mm,直径为143.0mm。由于零件冲压结构材料厚度多为3.0mm,故母材厚度选择为3.0mm。综合考虑旋压后车加工同轴度要求和细节A中齿结构尺寸,该带轮旋齿前最小壁厚应不小于3.4mm。

图1 五楔带轮结构示意图

成形工艺分析

对于存在上下凸筋和多楔齿结构的带轮复杂外壁,结合零件特征结构旋压成形工艺要求,并从节约材料和减少工艺步骤角度考虑,采用旋弯增厚成形工艺使板坯外缘一次增厚。整形后,确保其满足后续零件旋齿成形的厚度要求。根据实际生产经验,设计出的多楔带轮旋压成形用拉深冲孔预制坯(图2)。

图2 旋压预制坯结构

钣制带轮由增厚成形阶段和旋齿成形阶段组成,每阶段各为工步,该旋压成形工艺共计四工步。旋弯增厚成形和旋平增厚成形组成前一阶段;预成齿成形和成齿成形为后一阶段,故钣制带轮壳体零件可通过四工步立式旋压机实现外壁特征结构的分步成形。

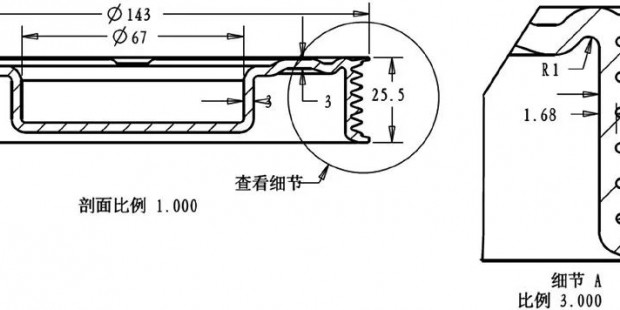

有限元模型建立

建立增厚成形阶段的Pro/E三维模型,采用Simufact软件对旋压成形过程中的旋弯成形和旋平增厚成形过程进行模拟分析,建立如图3所示的有限元模型。坯料选择为塑性体,模具为刚性体,材料选用DD13-ck,旋轮与工件的摩擦系数设为0.05,坯料和模具温度20℃,上下芯模与坯料摩擦系数设为0.30。相关旋压工艺参数如表1所示,成形过程中,上下芯模带动坯料做自转,旋轮沿径向进给,做被动旋转。通过简化坯料内部结构提高运算效率,前两道次旋压成形获得了合适的旋齿预制坯。

图3 两道次成形有限元模型

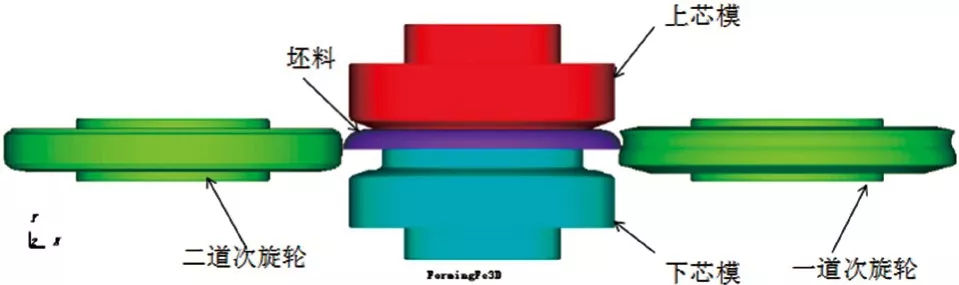

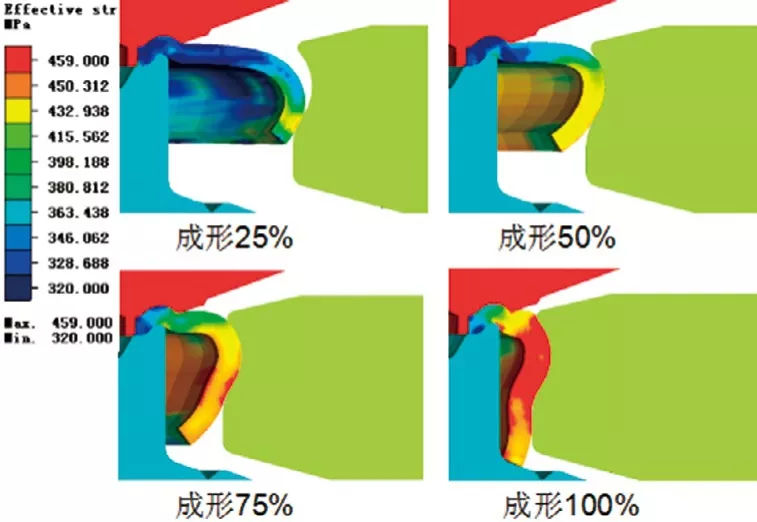

成形过程分析

图4所示为一道次增厚成形过程等效应力分布云图,可见最大应力出现在旋轮R弧与坯料接触位置。成形过程中,在弧形旋轮径向进给作用下,变形区的金属始终处于压应力作用下的不均匀塑性流动状态。随着变形过程的进行,变形区金属材料逐渐沿轴向和径向流动,坯料外缘半径减小,与旋轮弧面结构贴合,形成聚料圆弧结构。由于零件具有上下凸筋结构,在下芯模上端部位成形出弧形结构用来聚料,当旋轮贴模时,因为其结构限制实现侧壁的整体增厚,坯料外缘的应力集中区由表层不断扩展至内层,主受力区域面积增加。随着成形过程进行,坯料外缘在一道次旋轮模具约束下发生自由弯曲变形,得到旋弯成形道次的成形件。

图4 一道次增厚成形过程等效应力分布图

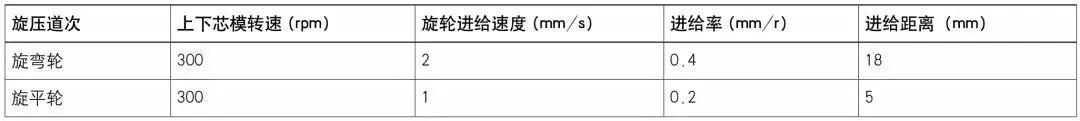

表1 多楔带轮旋压成形参数

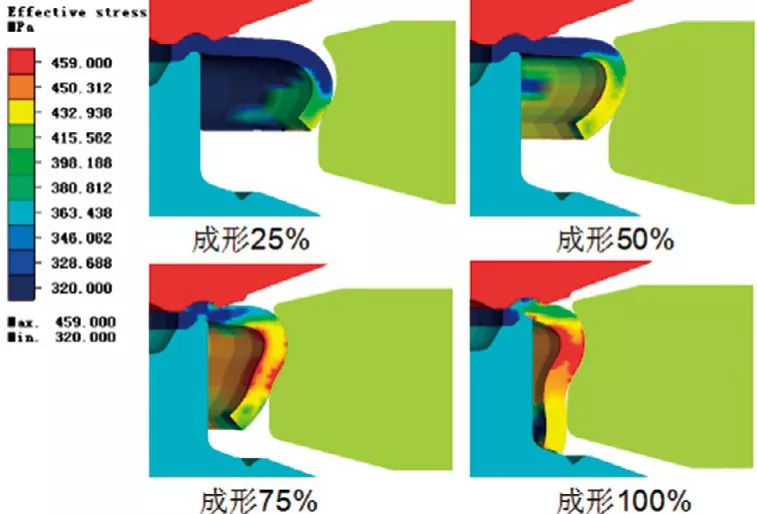

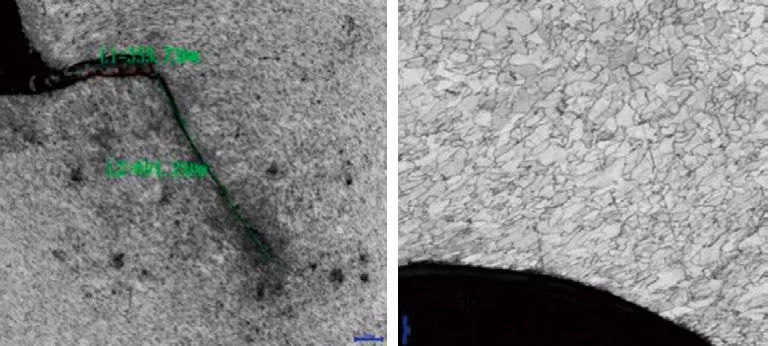

根据一道次模拟结果,在同一芯模下进行二道次旋平贴模,成形上下凸筋。图5所示为二道次旋平成形过程等效应力分布图,上一道次坯料上端结构未贴模,旋平过程中该部分材料趋于两向流动实现贴模。然而聚料所需的弧形结构在后续贴模过程的位移较大,上端弧形结构变形区的金属流动趋势不一致,从而产生明显的材料折叠,进而呈现出微观裂纹(图6)。

图5 二道次旋平成形过程等效应力分布图

图6 材料折叠裂纹

在多楔带轮生产过程中,对于存在上凸缘的带轮结构,为了保证贴模效果,一般允许零件出现轻微材料折叠,即裂纹深度不允许超过100μm。然而在实际生产中,内侧的材料裂纹会降低零件服役性能,需后续车削加工。对于文章所述的研究对象,可以通过对预制坯结构的优化来消除材料裂纹。

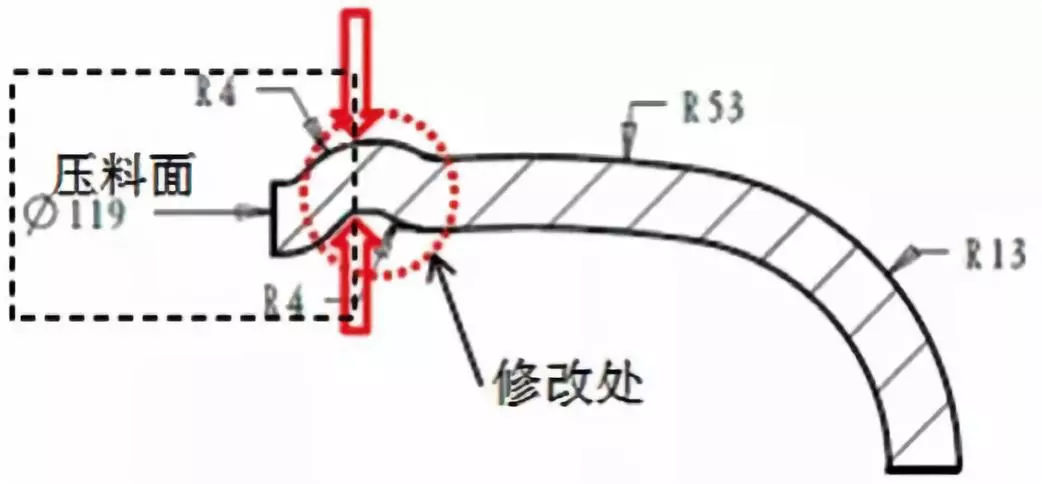

预制坯结构优化

基于上述模拟分析结果,对旋压预制坯进行优化,优化后的结构如图7所示。相较之前的预制坯结构,其设计思路是降低预制坯端面高度,把内侧易发生折叠区设计成圆弧凸包结构。该结构在增厚的同时,最先与下芯模过渡位置贴模,从而将内侧易发生折叠位置向下移动,减小上端中两向流动的材料折叠倾向,优化后的模拟参数设置同上。

图7 优化后旋压预制坯局部形状

通过优化旋轮结构后的旋弯成形过程应力分布图如图8所示,可见成形结束后坯料上端与下芯模过渡位置已贴模,材料折叠位置的下移有利于消除内折叠缺陷。根据一道次模拟结果,采用同一芯模进行二道次旋平贴模,其成形过程如图9所示。由于一道次成形件结构的优化,材料折叠易发生位置向下芯模偏移;二道次旋平过程中板坯主变形区由圆弧顶部均匀向整个侧边扩展,整体分布均匀,成形结束后无折叠产生,上下凸筋充填饱满,成形效果满足设计要求。

图8 优化后一道次成形过程等效应力分布图

图9 优化后二道次成形过程等效应力分布图

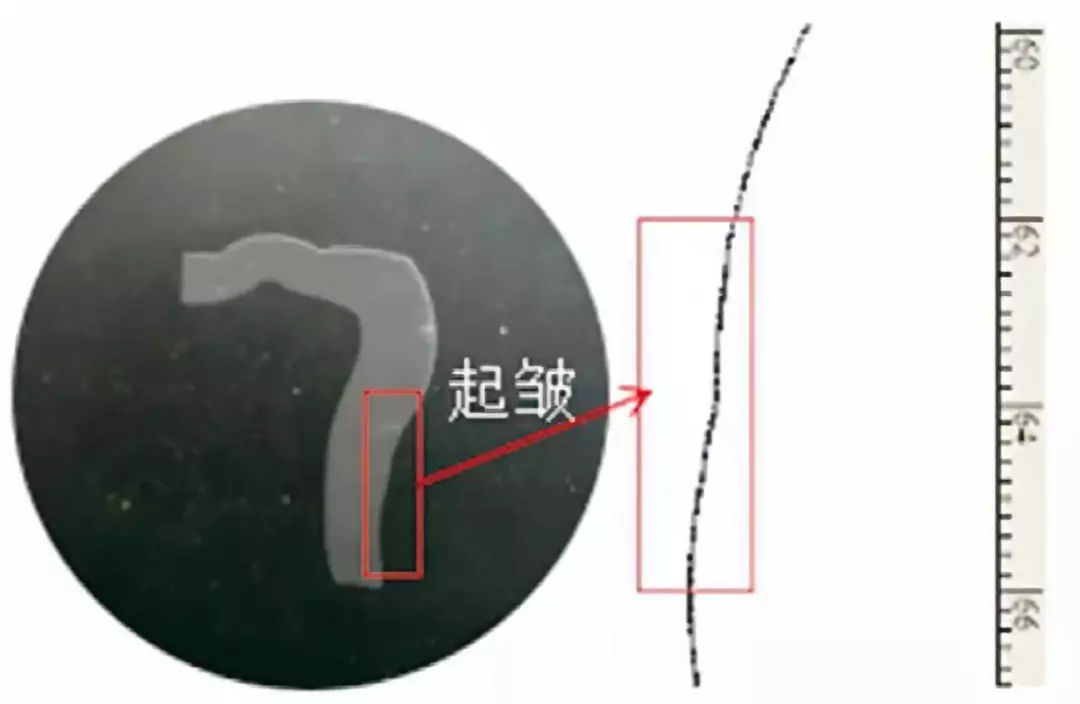

起皱缺陷分析

在成形多楔带轮壳体的过程中,外缘表面起皱是较为常见的旋压缺陷之一(图10)。经研究对比,在钣制带轮增厚成形阶段,由于旋弯轮结构设计不合理,与旋轮R弧末端相切的圆弧过渡不光滑,金属流动在成形过程中受阻,导致外缘起皱。当零件轻微起皱,在后一道次旋平增厚成形过程中,会在旋平轮的作用下被消除,并不影响零件成形表面质量。

图10 表面起皱

试模验证

结合上述仿真结果、工装模具结构和旋压成形工艺,通过试验试制验证该方案的可行性。在四工位立式旋压机上进行试验,上下芯模和旋轮材料采用Cr12MoV模具钢(图11)。

图11 旋压工装图

采用表1的工艺参数在CDC-60数控旋压机上进行试模验证,由其剖面放大图可知下芯模过渡位置未出现材料折叠,外壁增厚明显,上下凸筋成形较好,没有飞边产生,与模拟结果吻合。最后进行旋齿得到最终成品的成形零件截面(图12)。零件上下凸筋端面有一定的溢料飞边,齿形整体充填饱满,表面光洁,满足使用要求。

图12 成形零件截面

结束语

采用有限元仿真对钣制带轮壳体增厚成形阶段的两道次成形过程中的局部材料流动和缺陷进行分析研究,并进行了工艺试验验证,得出如下结论。

⑴旋弯成形过程中,变形区金属在旋轮R弧作用下,半径逐渐缩小,形成弧形聚料结构。变形区金属径向形变逐渐增加,从而成形出外壁整体结构。

⑵旋平成形过程中,上端金属沿轴向和径向同时流动,弧形聚料区金属贴合下芯模,两股材料流动路径叠加后导致材料折叠。

⑶基于初始模拟结果,对预制坯的结构优化,将材料折叠易发生位置向下芯模偏移。根据优化后的模拟结果和试验验证,有效控制了成形零件材料的折叠缺陷。

来源:《锻造与冲压》2018年第18期

- 下一篇:电泳漆膜缩孔案例分析

- 上一篇:浅析锻件的检测和质量控制

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04