新能源空调压缩机轴承座成形工艺研究

新能源汽车是未来汽车发展的方向,作为汽车空调压缩机的重要零部件——轴承座的合理设计和经济制造,对确保压缩机性能和降低成本具有十分重要的意义。在汽车空调压缩机里,轴承座与高速运转的转轴和涡旋盘相互配合,在复杂应力状态和高应力值之下,高速而长时间地工作,对其有很高的性能要求。传统的重力铸造生产效率较低,易产生气孔、缩松等内部缺陷,随着新能源汽车销量日益增加,显然已经不能满足生产要求。本文采取以锻代铸的方法,用DEFORM-3D对新能源汽车空调压缩机轴承座成形进行数值模拟,分析成形过程中金属流动规律,提出了预锻制坯,然后背压力闭塞式模锻终成形的锻造工艺,不仅可以改善轴承座的机械性能,提高材料利用率,还能大大提高生产效率。

零件分析

结构分析

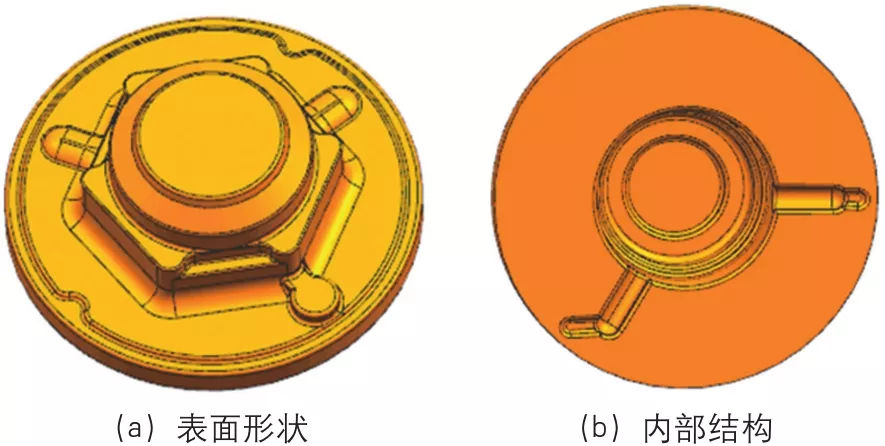

新能源汽车空调压缩机轴承座的三维图如图1所示。可以看出轴承座具有表面形状复杂、壁厚小(最薄处达到4mm)、内部阶梯较多的特点。其成形过程中金属流动性差,锻造载荷陡增,坯料容易出现拉裂、折叠和充填困难等问题。

图1 轴承座三维图

一步成形

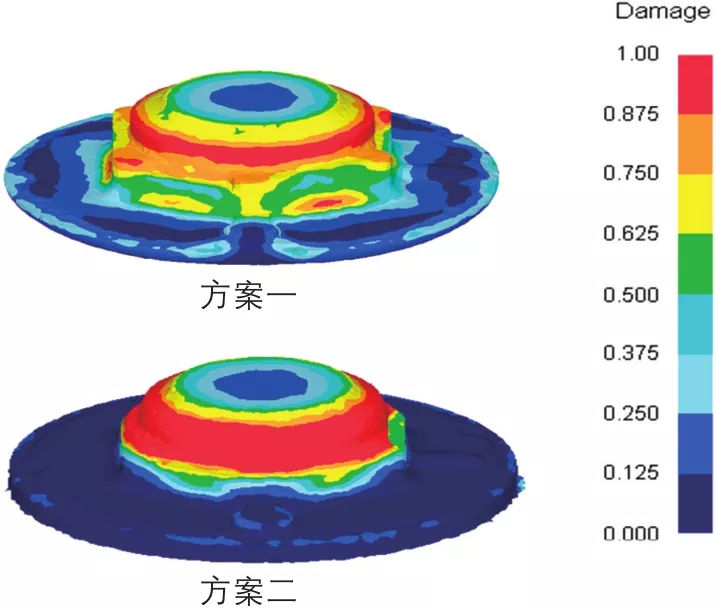

采用闭式模锻的方法对原始坯料进行一次锻压成形。根据定位关系及体积不变原则,设置了两种方案的坯料尺寸:方案一为φ80mm×18mm(高径比为0.225)、方案二为φ94mm×13mm(高径比0.138)。

在DEFORM-3D软件中设置有限元前处理文件,其中坯料为自行建立的4032铝合金模型,模具为刚性体,采用库伦摩擦模型,根据生产条件设置摩擦因数为0.25,坯料和模具温度分别为450℃和200℃,上模下行速度为5mm/s。

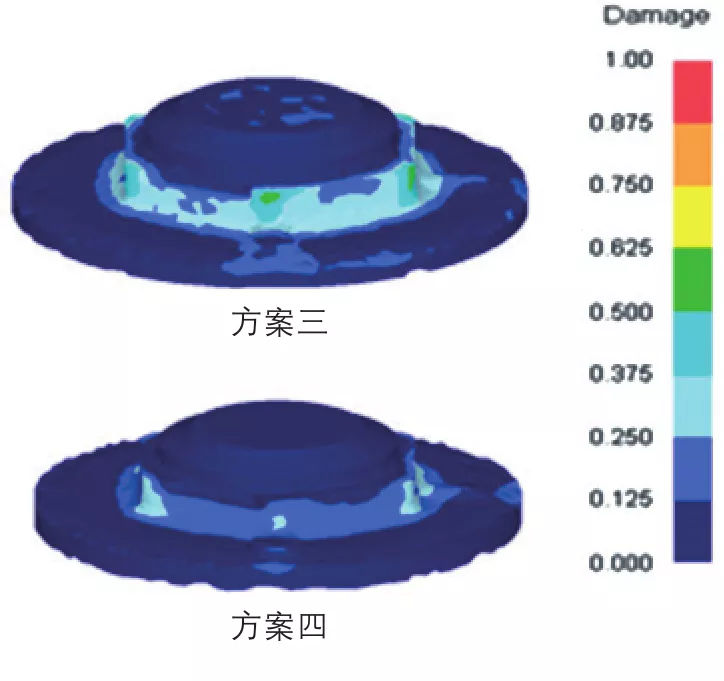

图2所示为方案一和方案二的损伤值分布。可以看出,两种方案下工件的损伤值均超过1,且集中分布在阶梯处的外表面,这是由于此处壁薄、内腔深,且4032铝合金塑性较差,在一次成形中易出现拉裂、折叠、载荷过高等问题。

图2 损伤值分布

两步成形

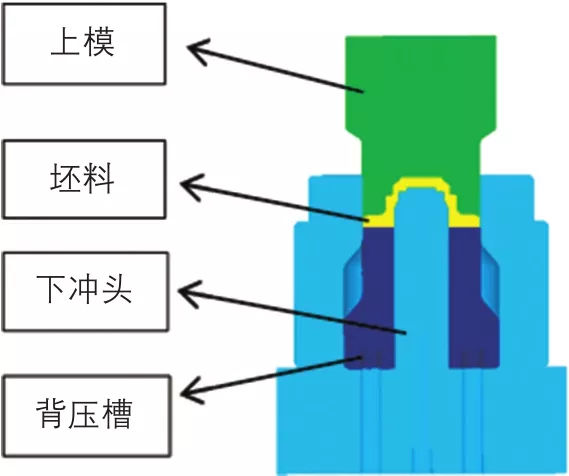

为避免一步成形中出现拉裂、载荷高等问题,提出用预锻+终锻的两步锻造工艺成形该零件,同时为保证各处金属流动平稳,使金属处于三向压应力状态,减少成形过程中的断裂倾向,并且降低成形载荷,采用带有背压体模具进行成形,有限元模型如图3所示。先对圆柱体坯料预锻成形出带有台阶的预锻坯料,再用预锻坯料成形出轴承座。参数设置与一步成形中的一致,其中,背压体需要单独施加移动边界条件,最大背压力20t,背压距离为0。背压体随着上模下行也向下移动,在坯料接触到背压体时开始施加背压力,当背压体接触到限位板的时候停止运动,进行闭式挤压。

成形过程分析

图3 有限元模型

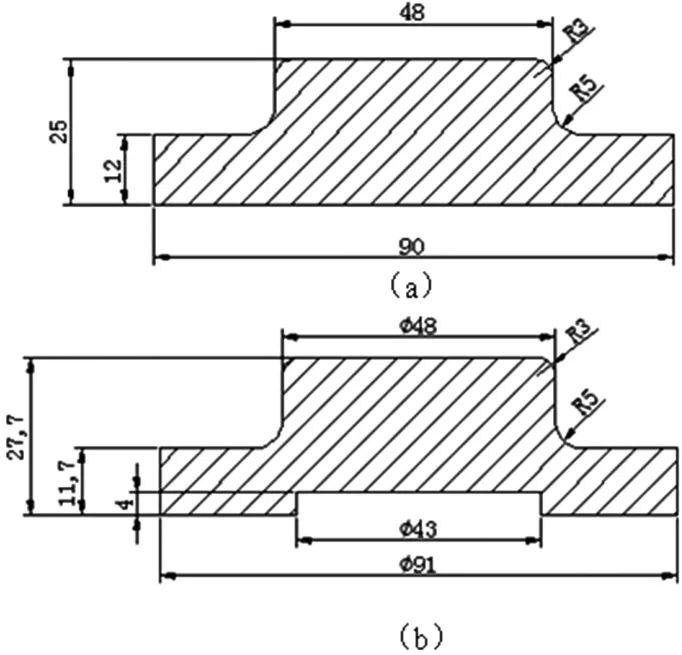

图4 坯料形状

(a 无槽 b 有槽)

在背压力闭塞式模锻成形中,考虑到轴承座内部阶梯较多,设置了两种情形进行对比,如图4所示。其中方案三为底部无槽阶梯形坯料:基圆φ90mm×12mm,凸台φ48mm×13mm;方案四为底部有槽阶梯形坯料:基圆φ91mm×11.7mm,凸台φ48mm×16mm,底部凹槽φ43mm×4mm。从模拟结果图5上可以看出,两种方案材料的损伤值均小于1,有效改善了拉裂问题,且最终的成形载荷小于90t,在当前设备的承受范围之内。

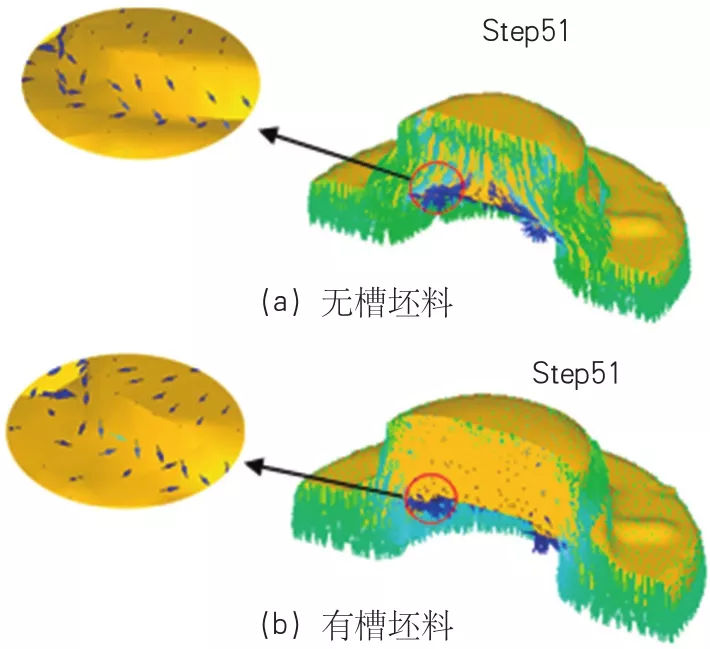

图6所示为轴承座成形时金属流动的速度场。可以看出,当金属流动一段距离后接触到冲头阶梯处时,开始出现金属分流,部分金属会受到下冲头的作用而向上流动,当与向下运动的金属汇流时产生折叠缺陷。而无槽坯料在成形时,金属流动有较大的速度差,存在拉裂倾向。由于成形初期背压体作用力小,金属流动的阻力小,因此速度场较密集且流速大,但在成形中后期,由于背压体作用,金属流动受到干涉,流动快的部分减慢,最终使端面各处速度趋于一致。

图5 损伤值分布

图6 速度场分布

图7 应力分布

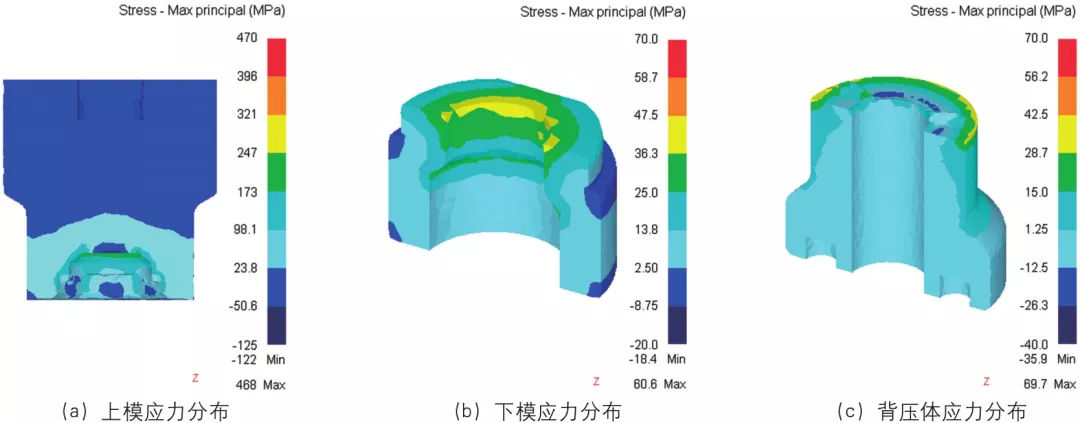

模具应力分析

图7所示分别为两步成形时上模应力、下模应力、背压体应力分布云图。可以看出,模具应力最大值均在100MPa以内,因此选取H13钢作为模具材料是可行的。同时,模具应力较大的地方集中在转角和阶梯处,上模的第一阶梯处,下模的内孔边缘处和背压体的外部边缘处所受的应力较大,成形过程中易导致模具发生磨损,影响轴承座的成形质量。

结论

⑴对一步闭式模锻进行两种尺寸坯料的对比模拟,发现一次成形易出现拉裂、折叠、载荷过大等问题。

⑵采用两步锻压成形的方法,轴承座成形质量好。在两步模锻成形中,设置两种预锻成形坯料,发现在底部有槽预锻坯料成形时金属流动相对较优,且终锻成形过程中在背压体的作用下,坯料处于三向压应力状态,塑性提升,开裂倾向小。

来源:《锻造与冲压》2018年第17期

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04