虚拟规划助力冲压车间效率提升

如今,行业对冲压车间的要求不仅仅是产品质量过硬,质量只是最基本的要求。最为重要的是能够在不牺牲利润的前提下提供符合需求的灵活性,如满足临时下单以及小批量生产。对于冲压车间,执行包含完整物料流的端到端优化是提高冲压车间效率的最有效方式。

当然,针对压力机本身的优化也是该过程重要的环节。设备综合效率 (OEE) 由可用性、效率与品质共同决定。通过使用不同的方法提高 OEE,冲压车间的操作员可以发掘设备的潜能,提高生产力。

利用软件工具便是方法之一。舒勒集团首席执行官 Domenico Iacovelli 说道:“舒勒的专家将通过数字化的方式对模具和生产参数进行优化。借助软件工具,我们可以针对每个模具精准调节滑块与输送装置的运动曲线,从而完全开发压力机的潜能。”

从一年的时间跨度来看,大幅提高行程速率或减少设置时间将会释放大量的生产时间。这些时间可用于在同一设备上生产更多的零部件或减小批量,也可用于预防性维护。这样能够避免计划外停机,同时最大限度地提高了可用性以及交付能力。

更多的种类与更大的批量占用了更多的资金

对于冲压车间,行业普遍的认识是频繁的设置降低了操作效率。最终,更多的零部件种类与更大的批量会抬高仓储量,从而占用了更多的资金。为了减少批量,需要减少内部设置时间。通过改进的方法与准备工作,将会释放巨大的潜能。同样重要的方面还有在维护完善的条件下存放模具,这样可以灵活响应突然改变的生产计划。

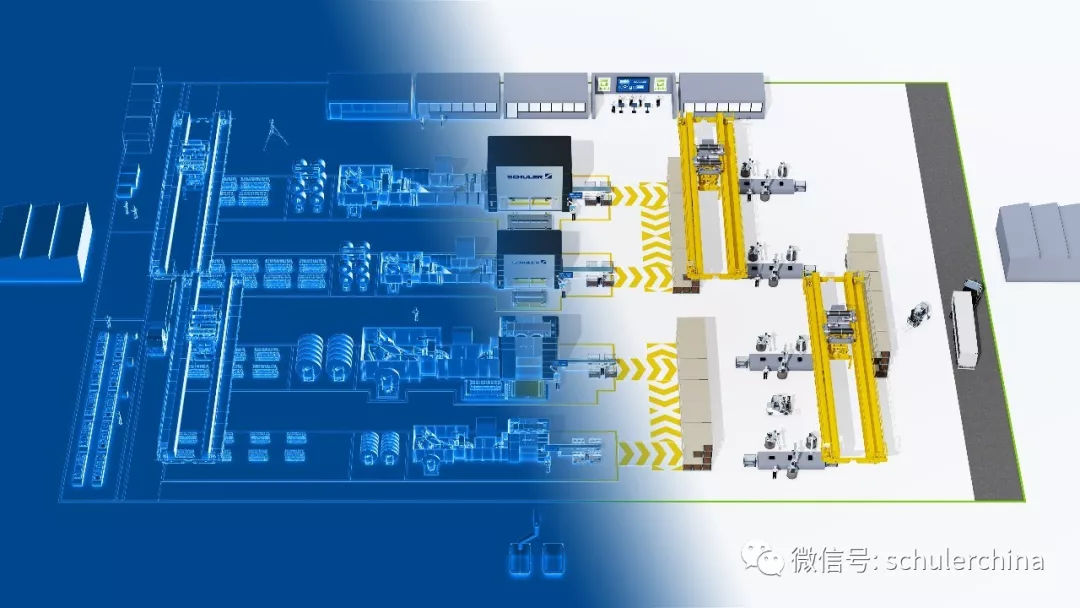

作为设备制造商与工艺顾问,舒勒与精益生产咨询专家施陶芬公司合作,提供冲压车间深入分析。这些分析主要基于“快速检查”,它能够直观地将冲压车间的效率与行业领先企业进行对比。该分析涵盖了从物料接收到成品零部件仓储的完整价值流,并提供效率提升的相关操作建议。此外,理想或实际的冲压车间布局可以基于实际与目标价值流进行开发,适用于全新的冲压车间(未开发)以及现有的生产车间(待开发)。

在实际的优化中,决定因素是内部和外部客户的订单行为。理想的情况下,冲压车间基于客户的节奏进行生产。因此,无需大量的库存也能够灵活响应需求波动。在同一生产周期内尽量连续运行,无大库存堆积同时保持交付时间最短。

总体来看,持续的效率提升优于短期的、一次性的提升效果。通常,不仅生产环节中具有大量未开发的潜能,在生产规划和集装箱与车间管理等领域同样具有大量未开发的潜能。对于后者,管理者必须有能力保持经常性沟通,同时使用关键绩效指标进行工艺流程管理和控制。舒勒集团首席执行官Domenico Iacovelli 总结道:“只有当工艺流程和管理水平同时提升才能带来在最大的效益。”

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04