汽车覆盖件冲压高速生产模式下重点问题及方案

冲压高速生产线逐渐普及,高速生产带来了低速生产下未曾关注到的多项新问题,在节拍提升过程中压机、模具使用不当将会导致模具和设备损伤,严重时产生损坏事故,新模具投产、新工厂使用时需要注意。

近年来随着汽车覆盖件冲压压机技术能力的发展,汽车覆盖件的冲压生产节拍有了巨大的提升,以2016年一汽-大众冲压中心投入使用的Schuler高速伺服生产线为例,压机冲程比已经达到1∶1,乘用车门外板类生产节拍已经达到了每分钟17次,铝件模具普遍使用每分钟15次的节拍生产,大型侧围类模具(包括C级车侧围)已经可以使用每分钟14次的节拍生产,这对冲压的生产效率来讲是巨大的飞跃。从近两年新建设的冲压厂房来看,国产高速线也已经投入使用,冲压高速生产线将会在汽车覆盖件生产中逐渐普及。

压机与模具在高节拍工作下出现了低节拍下未曾遇到的诸多新问题,本文将从模具接触速度、模具可控氮气缸节拍、模具气动类结构角度设置三方面进行介绍和解析,为后续使用高速线的工厂提供经验参考。

模具接触速度

图1 DELMIA仿真界面

图2 单台压机各阶段速度点位及操作界面

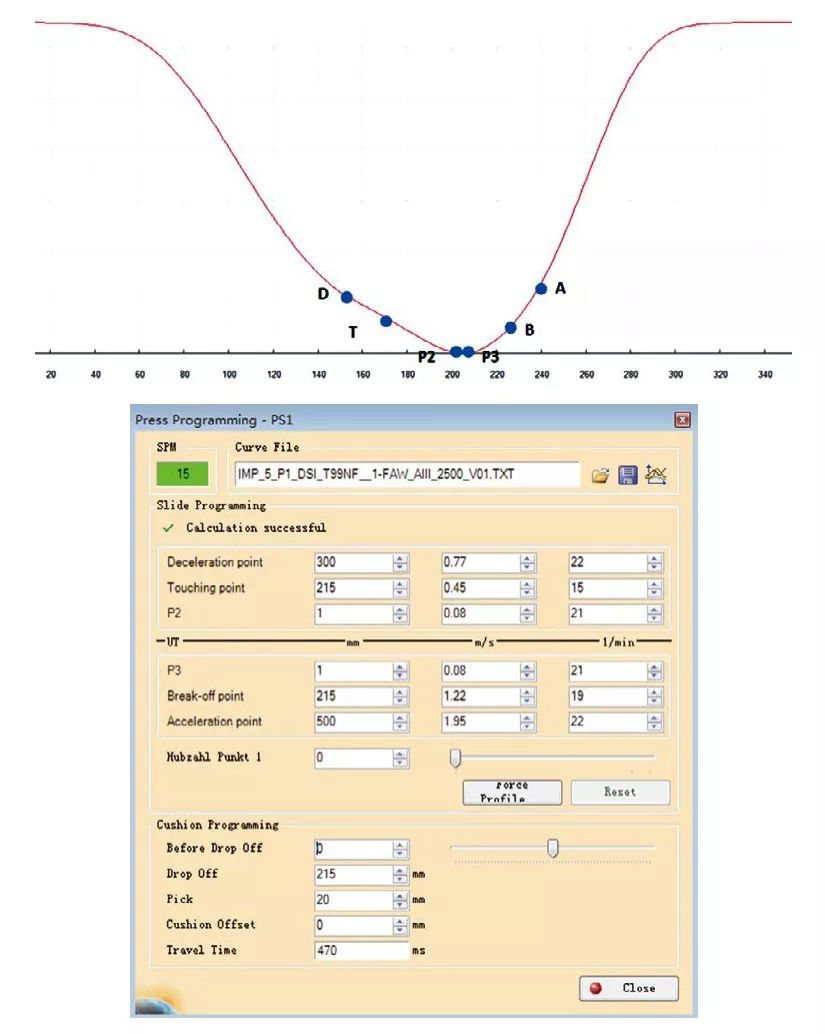

高速伺服线除速度快的特点外,上滑块在运动过程中各阶段的速度可以使用模拟软件进行全动态仿真(DELMIA仿真界面见图1)进行调节。图2是控制单台压机各阶段速度的操作界面,其中:D是滑块下行减速点,T为上下模具的接触点,P2为即将达到下死点前1mm点,P3为离开下死点后1mm点,B为上下模具脱开点,A为上行加速点。

如果模具在工作时使用压机满速度工作(Schuler压机节拍可达到每分钟22次),上下模具在接触瞬间将产生巨大的冲击,各类模具结构由于高载荷冲击,强度可靠性将产生隐患,模具部分工作部件寿命也将减少。其次压机受到往复冲击反作用力,长期运行也会对压机本身精度产生影响。因此在速度设置时,必须在上下模具接触点以及之后的零件成形阶段将速度设置慢,对空运行(与成形无关且不损害模具)情况下速度设置快,这样一来可以同时保证设备的高速运行以及较小的冲击。

这里以某车型四门窗框模具15次生产为例:某修边冲孔序在工作时压机底座振动峰值达到12000mg,滑块振动峰值达到7900mg。压机报警频率高,制件毛刺缺陷体现频繁。

图3 优化前后曲线关键点

经分析,原曲线(图3a)上下模具减速点距离下死点距离为200mm,接触高度为距离下死点100 mm,接触点T点瞬时节拍为15,P2为19,P3为19。这里面起决定性作用的是实际接触点高度,实际测量值为120mm;在原曲线基础上,保证整线节拍不受影响,将减速点提至220mm,将接触点T高度更改为实际的120mm,同时将接触节拍速度由15降至12,P2点由19降至13,P3由19降至16(图3b),优化后压机底座振动峰值由12000mg降至5900mg,滑块振动峰值由7900mg降至4400mg,前后实际效果对比见图4。同时整线节拍虽然由17.1降至了16,但仍能保持15次的生产运行。

模具可控氮气缸节拍

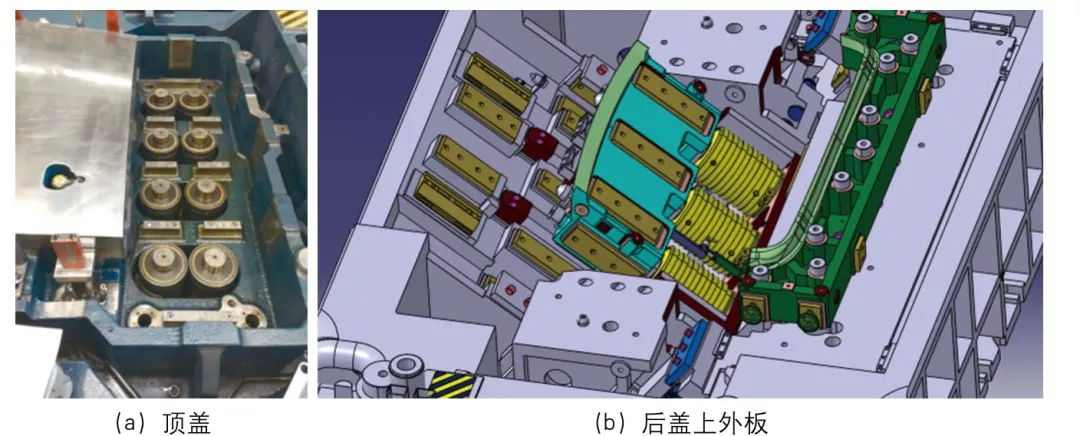

可控氮气缸相较于普通氮气缸的区别是:其活塞杆可以在底部位置锁定,而活塞杆返回的时间可以通过压缩空气或者电气信号进行控制。这样一来可控氮气缸既能提供可控的压料力,又避免了制件成形后气缸顶出造成的制件变形或其他缺陷。目前冲压模具此结构主要应用于顶盖天窗的翻边整形,发罩外板、行李厢外板等模具的夹持翻边。图5为某顶盖和某后盖上外板可控氮气缸结构实例。

图4 优化前后振动

图5 可控氮气缸实例

图6 可控氮气缸最大热因数值

可控氮气缸可达到的节拍是有限制的,如果不被关注或提前计算清楚,可控氮气缸在超负荷节拍持续工作下将会发生损坏,影响制件质量。可控氮气缸在无外接冷却装置以及有外接冷却装置时都有自己的最大热因数限制,图6为某品牌不同型号可控氮气缸在有无冷却装置下的最大热因数值。实际生产时关注的是,该可控气缸能达到的实际热因数是多少,是否超出了理论的最大热因数。实际热因数的计算公式为:实际热因数=节拍(冲程次数/分钟)×活塞单次行程,当实际热因数小于不带冷却的最大热因数时,氮气缸可以不接入冷却进行工作。当实际热因数大于不带冷却的最大热因数时,氮气缸使用时需要外接冷却装置。当实际热因数大于冷却条件下的最大热因数时,氮气缸会出现损坏,出现问题。

举例子加以说明:⑴型号为2489.14.03000.060的可控氮气缸,行程为60mm,节拍为8次,则热因数为480。该型号可控氮气缸不带冷却的最大热因数为380,带冷却的最大热因数为1200,因此该氮气缸如果要以节拍8生产,使用时需要接入冷却装置;⑵某顶盖使用的KF2489.14.05000.040.037可控氮气缸,在不带冷却装置情况下的热因数为360,行程为37mm,计算可达到的最大节拍为9.73次。这个计算是基于氮气缸在最大压力(150bar)下工作的,当氮气缸未在最大压力下工作时,即氮气缸充气压力小于150bar,氮气缸实际工作的最大热因数也等比例下降。仍以这个顶盖使用的可控氮气缸为例,氮气缸充气压力为150Bar时,输出最大力为5000daN,若氮气缸实际工作时只充90bar,实际输出最大力则为3000daN,在90bar状态下,此氮气缸的最大节拍为16.2次。

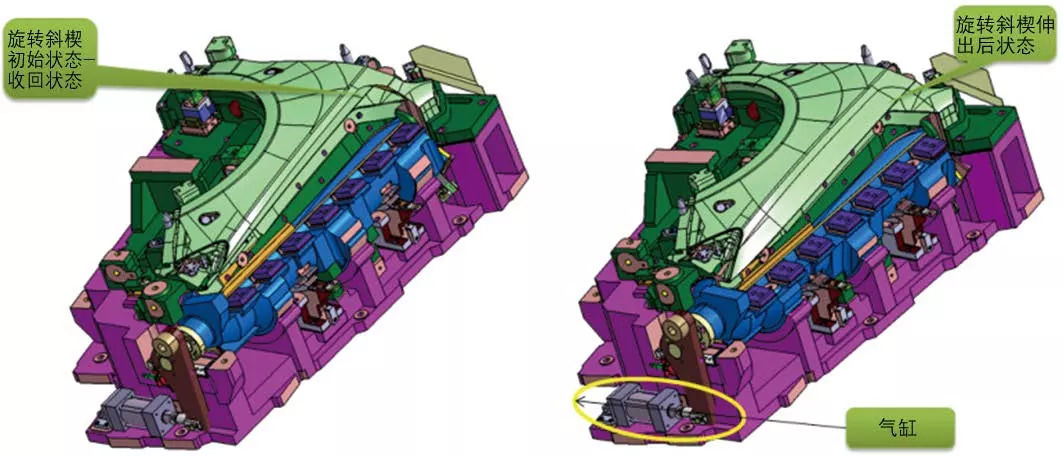

图7 某翼子板旋转斜楔示意图

模具气动类结构角度设置

气动结构在大线生产过程中通过压机气源的控制,实现气缸的运动,进而完成模具的具体动作(一般为斜楔)。气缸动作的时间是基本不变的,而在高速生产模式下,压机速度加快后,可能发生气动动作还未完成,模具上模已经到达下模工作位置,若未加留意或角度设置不当,滑块继续下行,将造成严重的模具事故。

以某翼子板与发罩搭接处旋转斜楔为例,旋转斜楔靠图7所示气缸伸缩进行旋转,在正常低节拍情况下的工艺流程为:气缸运动→气缸带动旋转斜楔工作到位→上模与下模接触→翻边斜楔进行工作成形(图8)。若节拍提升时旋转斜楔尚未旋转到位,上模便已经开始驱动翻边斜楔进行工作时,则可想象模具翻边斜楔将与旋转斜楔撞击,发生严重损坏事故。

针对以上问题,建议对气动类模具进行两方面的设置:⑴气动角度设置尽量增加余量,也就是在上滑块下压前,提前启动气动动作,使气动动作有充分的运动到位时间;⑵气动到位传感器必须在压机中进行设置并起作用,方便监测运动到位情况,一旦出现未到位,压机上滑块在某位置点需要紧急停台,防止继续下压发生模具事故。

图8 某翼子板翻边工作示意图

结束语

冲压压机技术不断提升,生产节拍也随之越来越快,高节拍带来的新问题不容忽视,若不提前采取措施进行预防,则有可能影响正常的生产秩序,模具接触速度、模具可控氮气缸、模具气动类结构角度设置三方面问题是当前高速生产线的重要关注点,希望为其他冲压生产基地提供经验参考。

——来源:《锻造与冲压》2018年第20期

- 下一篇:浅谈绿色自动化锻造生产线设计

- 上一篇:瑞典研究用碳纤维车身取代传统锂电池

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05