浅谈绿色自动化锻造生产线设计

实现锻造生产技术革新和锻造生产线自动化是我国锻造企业面临的一大挑战,也是我国锻造行业走向世界的一级阶梯,打破陈旧的生产模式,积极探索研发适合我国锻造生产的新技术、新装备,是我国锻造行业的发展方向。

我国的锻造生产线长期以来一直处于半机械、半人工的生产状态,小锻件的中转搬运基本上都由人工实现,大锻件的中转搬运由机械手实现,设备和机械手之间的信号传递采取点对点的方式,靠人工判断进行操作,生产效率低下、依赖工人经验等都造成了产品难以走向国际市场。

随着锻造产品需求量的逐步加大,产品质量要求越来越高,我国锻造生产模式受到越来越大的冲击,锻造生产线正面临着新线高起步和旧线改造的局面,实现锻造生产技术革新和锻造生产线自动化是我国锻造企业面临的一大挑战。本文所述锻造自动化生产线是以实现生产线高度自动化为理念进行的创新性设计及应用。

生产线设计思路

物流设计思路

在车间布置上,尽可能考虑工件加工的工艺顺序,尽量保证工件加工的流水线性。从材料接收到下料,从锻造到热处理,经过喷丸再到最终入库,这样的布局保证了锻件生产的流水性。因此必须要对生产线的物料流通进行设计,保证锻件的顺利流通,提高生产的效率。

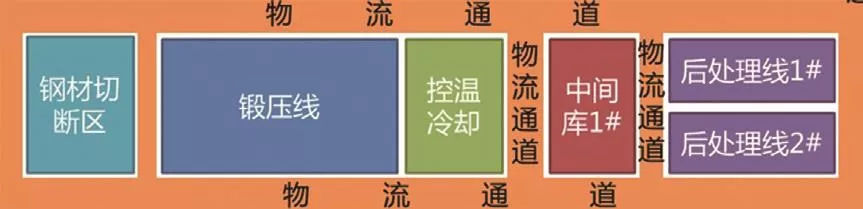

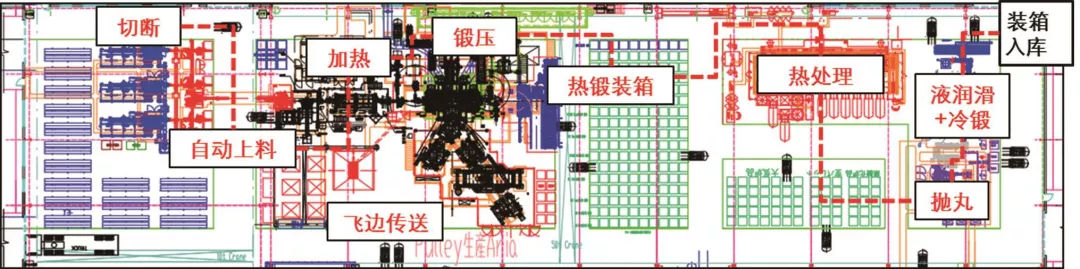

曲轴自动化锻造生产线的物流设计的宗旨是:将材料切断、毛坯锻压、中间库存、热处理、后处理各个工艺,布置在同一个车间的同一个生产流水线上,如图1所示。实现了产品从原材料到成品入库的整个流程在同一条直线上完成,避免了车间的转运及工序间远距离的转运,既缩减了物流的工作量又方便生产管理。生产线设置了中间库存区,中间库存用于存放控温冷却后的半成品,每个部品约有1.5天的库存量,以应对生产线的设备停止及生产线前后工序之间的部品生产安排,便于生产计划的灵活调整,也便于后工序产品需求变更时进行应对。

图1 曲轴自动化锻造生产线的物流布局图

工艺设计思路

进行工艺设计选择工艺方案主要从以下四个方面考虑:

⑴节约原材料。原材料成本在锻造成本构成中占到60%以上,而我国目前模锻件材料利用率在80%左右,自由锻件钢锭利用率在65%左右,因此提高材料利用率,降低金属损耗的潜力相当可观。在工艺设计时主要注意以下几方面:

1)工艺方案选择时,要把节约材料消耗作为一项重要原则。尽量用模锻、胎模锻代替自由锻,减少锻造余量,提高锻件表面质量,减少后续加工量。

2)精确下料、降低刀口损耗。影响锻造材料利用率的因素很多,但精确下料是实现精密锻造的先决条件之一,是节材较可行的方案。大批量生产可采用精密棒料剪切机,下料质量精度可小于0.5%,端面斜度可小于1.5°,中小批量生产中可采用圆盘锯、带锯床,其下料精度高,端面平直,锯口损耗仅为2.0~2.2mm。

3)坯料加热损耗主要为加热氧化烧损,采用快速加热、少无氧化加热,不但减少氧化损耗而且节能。比如感应加热方式,烧损率小于0.5%,仅为燃气加热炉的1/5。

⑵减少能耗。炉子燃耗是锻造车间的主要能源消耗。据统计,模锻车间中燃耗占车间各种能耗的比例在50%以上,自由锻车间在80%以上,节约燃耗的主要措施包括:

1)感应加热。采用感应加热炉是模锻车间节能降耗的重要措施,与普通火焰炉相比,感应加热炉热效率可达50%~60%,而且加热时间短,生产效率可提高10%~30%。

2)余热利用技术。锻造余热热处理是一种锻造和热处理相结合的综合工艺,是一种节能降耗又环保的先进工艺,并具有产品质量最稳定的优势。因此,在锻造车间设计时,锻造余热热处理应纳入工厂设计,把热处理炉安排在大批量生产的热模锻设备机组内,组成锻造生产线和自动化生产线。

⑶环保与安全。锻造车间的振动、噪声、烟尘等对工人健康造成危害,污染环境,必须采取适当措施进行治理。

1)减振。振动是锻造车间的最大危害之一,因此在进行工艺方案选择时,如果条件允许,尽量采用锻压机代替大吨位锻锤,从根本上消除锻锤振动。

2)降噪与防噪。锻造车间噪声主要来自于锻锤、机械压力机、剪板机、各种风机和空压机、滚筒清理设备等,采用振动相对小的锻压机;设置隔音罩、隔音室把噪声源与外界隔离;当锻造车间的强噪声难以控制在标准范围之内时,为了防止强噪声对锻工的危害,在锻造车间内必须采取个人防护措施。

3)废气、烟尘处理。废气、烟尘是锻造车间主要的环境污染因素之一,主要来源于燃煤和燃油加热炉的燃烧产物、脱模剂蒸发以及喷丸和喷砂清理产生的金属尘埃等。新建、扩建厂房多采用煤气、天然气、电等清洁能源,从而在根本上消灭废气的排放。脱模剂蒸发、喷丸、喷砂排放的烟尘需通过有组织的排烟装置进行排放,不得直接排入车间内工作场所。

4)防热。高温和热辐射是锻造车间的主要危险因素之一,容易引发工人的职业性中暑及灼伤等。因此进行厂房设计和工艺布局时要给予高度重视,比如厂房设置屋顶天窗、高低窗等保证车间具有良好的通风,有热料及热料箱的区域要采取留有足够的场地空间等措施。

节材、节能、环保与安全是锻造车间设计时需要重视的几个方面,在当前国家大力推动节能减排的形势下,贯彻节能、环保、安全、高效的“绿色锻造”理念,对锻造车间的工艺设计显得尤为重要。

工艺流程

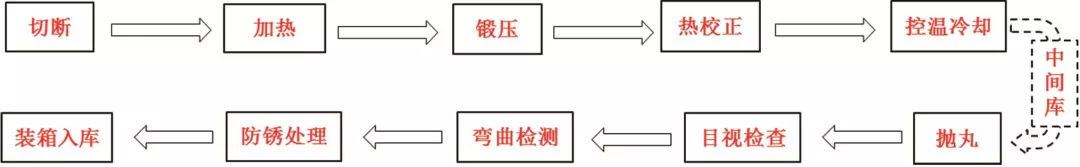

根据曲轴的产品形状及绿色自动化锻造的设计理念,设计曲轴锻造生产线工艺流程如图2所示。

图2 曲轴锻造生产线工艺流程

切断

在锻造前需将原材料切断成所需的长度,即将棒材根据不同工件锯断成不同长度的坯料。原材料选用定尺材料,下料采用的是等分的切断方式。生产过程中,切屑及不合格材料可自动从旁路排出并收集。

加热

加热工序主要是降低金属变形抗力,优化内部成分和组织,将工件加热至1200~1280℃。该工序可以实现坯料温度自动筛选,过热料收集至1个料箱内报废处理,低温料从旁路排出供下次使用。

锻压

锻压工序是将加热的坯料锻打成形至曲轴的形状,共设计4个工步,压扁→预锻→终锻→切边,根据实际工艺设计各工序模具。该工序可实现机械手、步进梁自动送料及搬送,整个锻造过程可实现自动化,在锻打过程中设备自动进行模具润滑,利用脱模剂再生循环系统可实现脱模剂重复利用,且同时配备了自动集尘机收集锻造过程中产生的脱模剂蒸汽及漂浮的灰尘。

热校正

热校正工序是为了将锻造及切边过程中发生的锻件弯曲的情况进行校直,确保锻件的直线度满足图纸要求。该工序根据产品的工艺要求设计校正模,校正过程中使用机械手进行锻件的夹取和放置,设备可对模具进行自动冷却,整个过程自动运行,无需人工操作。

控温冷却

控温冷却工序是控制锻件的冷却速度以得到需要的金相组织和硬度,替代传统的再次加热的热处理方式,既减小了热处理过程中的锻件变形量,又节约了能源。

抛丸

抛丸工序的目的是去除锻件表面的氧化皮,使锻件达到较好的表面质量。

目视检查

目视检查工序为人工对每一个锻件的表面进行100%的目视检查,主要检查锻件的表面缺陷。此工序为人工作业。

弯曲检测

弯曲检测工序是使用自动弯曲检测装置对锻件的直线度进行100%的检查,此工序为自动检查,超出公差范围的锻件能够自动筛选到废料箱中。

防锈处理

弯曲检查合格的工件通过机械手夹持到防锈槽中浸泡到防锈液中进行防锈,浸泡完成后用压缩空气吹干,然后再使用机械手将工件转入下一工序,此工序为自动化作业。

装箱入库

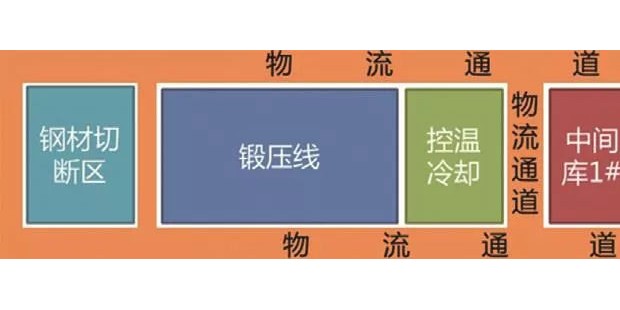

机械手将防锈处理完成的工件夹持装入成品料箱中,使用叉车将装满工件的料箱下线并进行入库管理。生产线的工艺布置如图3所示。

设备选型

锻造生产线的基本工序中,能耗最大的为加热工序,而生产自动化的瓶颈工序是热锻工序,因此为了实现绿色自动化锻造的目标,尤其需要对这两个工序的设备进行多方面的对比选择。

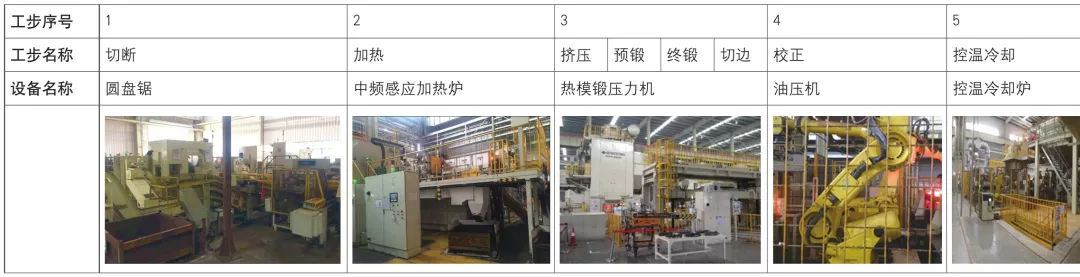

表1 生产线各工步设备

图3 生产线的工艺布置图

加热工序

加热是热锻工艺中不可缺少的一环,加热方法主要分为火焰加热和电加热。与火焰加热相比,电加热存在很多优点:升温快、炉温易控制、氧化和脱碳少、劳动条件好、便于实现机械化和自动化等。根据生产线绿色自动化锻造的设计理念,加热工序选用中频感应加热的方式,在节能降耗方面有明显优势。

热锻工序

产品要求的精度较高,生产方式为大批量的连续生产,同时为了实现建设自动化锻造生产线的设计目标,锻造主机选择热模锻压力机。生产线设备详见表1。

该锻造自动生产线除了以上主要设备外,还包括快速换模装置(图4)、脱模剂再生循环装置(图5)、自动集尘装置(图6),以及7台机器人等设备。

图4 快速换模装置

图5 脱模剂再生循环装置

图6 自动集尘装置

结束语

该生产线以高智能化的主机辅以机器人及自动传送带为核心,利用信息网络技术,使用总线的控制为主要方式,把生产线的设备完全连接在一起,形成自动化锻造生产线,这是生产全面自动化的体现。

——来源:《锻造与冲压》2018年第19期

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04