浅谈汽车凸轮块精密锻造技术与装备

2018-12-27 22:21:06· 来源:高崇晖 锻造与冲压

凸轮轴是汽车发动机的关键部件之一,其作用是按照发动机的工作循环精确控制气门的开启和闭合动作,使得进气、排气都比较充分,由于气门运动规律直接影响着发动机的动力和运转特性,因此凸轮轴在发动机部件中有着十分重要的地位。在工作状

凸轮轴是汽车发动机的关键部件之一,其作用是按照发动机的工作循环精确控制气门的开启和闭合动作,使得进气、排气都比较充分,由于气门运动规律直接影响着发动机的动力和运转特性,因此凸轮轴在发动机部件中有着十分重要的地位。在工作状态下,凸轮轴的转速很高且需承受周期性的冲击载荷,因此对凸轮轴的精度、强度、耐磨性和支撑方面的要求很高。

装配式凸轮轴的优势

凸轮轴的传统制造方法主要由整体铸造、锻造或轧制生产毛坯,后续采用繁琐的机加工工序去除多余的材料达到精度要求,整套工序耗时耗力,且材料利用率较低,也无法满足各工作部位的不同性能要求。

装配式凸轮轴设计采用“化整为零”的方法,将凸轮块、芯轴等部件分开制造,如凸轮块毛坯一般以精密塑性成形方法制造,芯轴用无缝钢管冷拔,最后采用热装、冷装或滚花等方式进行组装后再进行精加工,这种装配式制造方法在凸轮轴整体重量降低(20% ~ 40%)、提高材料利用率、缩短机加工工时、实现生产自动化和提升发动机性能等方面有着显著的优势。因此,装配式凸轮轴符合汽车轻量化和节能环保的发展趋势。

装配式凸轮轴主要应用于高性能发动机,目前,世界上许多发动机制造商越来越多使用装配式凸轮轴制造新技术。同时,随着国内自主研发水平的提高,装配式凸轮轴已广泛应用于合资和自主品牌汽车,已展现出广阔的应用前景。

图1 装配式凸轮轴

凸轮块锻件要求

凸轮块锻件是精锻件,其尺寸和形位公差及表面质量要求很高,图2 为凸轮块的锻件图。一般来说,端面为非机加工面或留少量磨削余量,凸轮轮廓面只留几十丝的磨削加工余量,内孔有少量机加工余量,锻造圆角要求在R1 以内,凸轮轮廓度在0.2mm,两端面平行度在0.25mm,表面磕碰痕迹深度在0.3mm以内,局部脱碳层深度需控制在0.1mm 以内。此外,每根凸轮轴大约配有8 ~ 10 片凸轮块,凸轮块的用量很大,如何按时保质保量地交货也成为锻件生产中的一大难题。

图2 凸轮块锻件图

图2 凸轮块锻件图凸轮块锻件生产设备

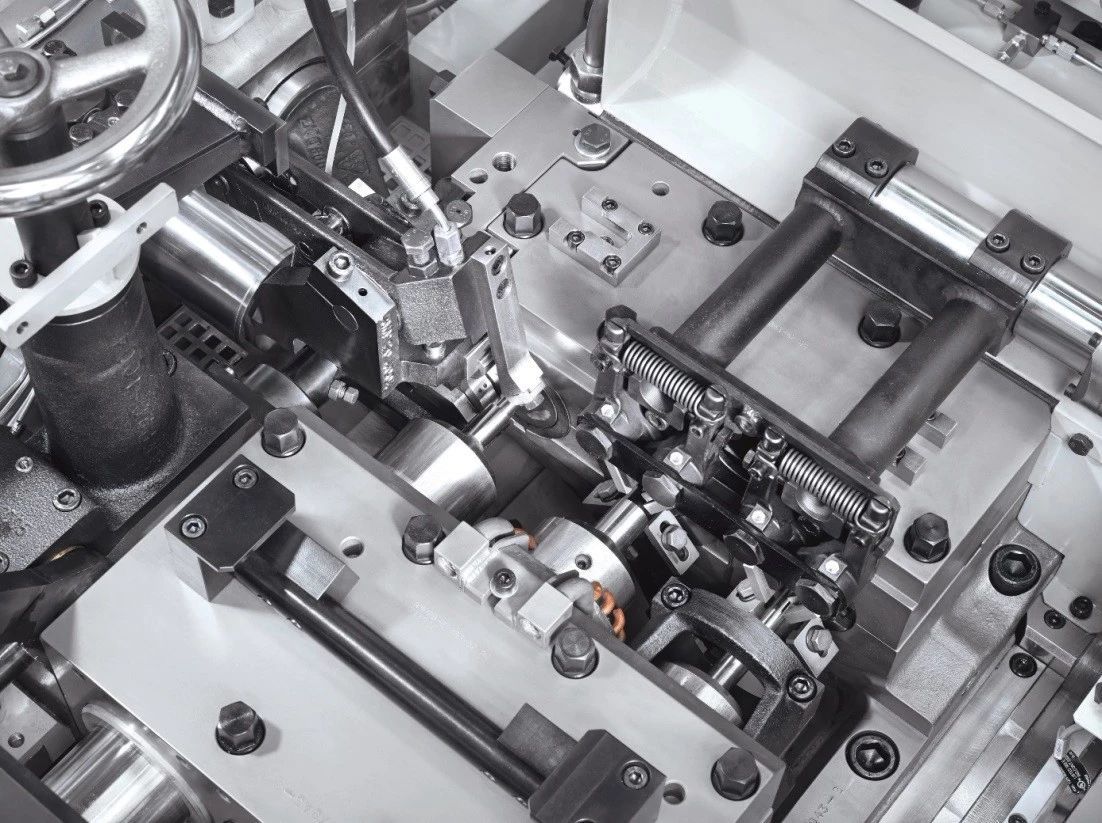

凸轮块锻件采用“近净成形”锻造技术生产,这就需要使用专业化和自动化程度很高的设备。高速热镦机是一种高速、精密成形和全自动化的锻造设备,是凸轮块这类锻件的生产利器。以瑞士哈特贝尔热镦机AMP20N(图3)为例,配合自动上料和中频感应加热,棒料加热后进行剪切下料,经过三个工位成形(含冲孔),生产节拍最高可达每分钟200 件。而且,生产过程全部实现自动化,基本排除人为因素对锻件质量产生影响。主要技术参数如表1 所示。

图3 AMP20N 高速热镦机

表1 AMP20N 的技术参数

技术参数

AMP20N

成形工位数

3

生产节拍

140-200 spm

总成形吨位

1500 kN

第一、三工位最大成形力

400 kN

第二工位最大成形力

1300 kN

圆形锻件最大外径

41 mm

棒料直径

14~28 mm

下料重量

24~217 g

下料长度

20~45 mm

工艺与模具设计

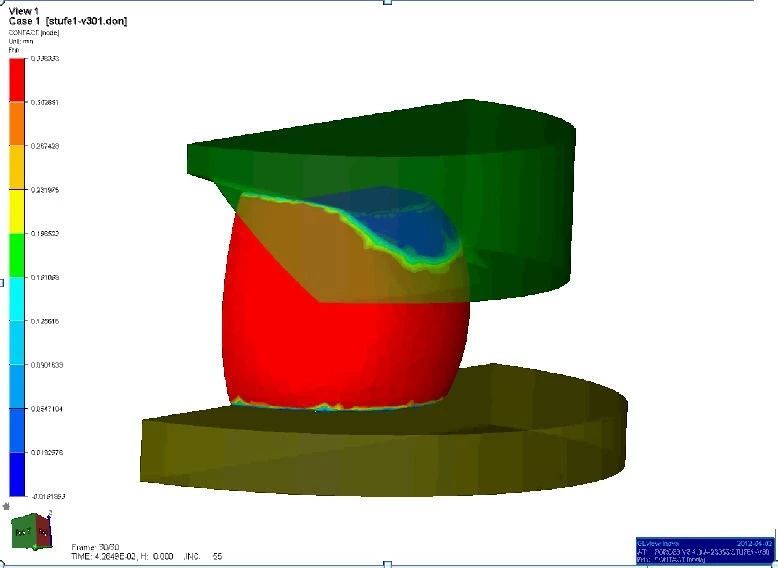

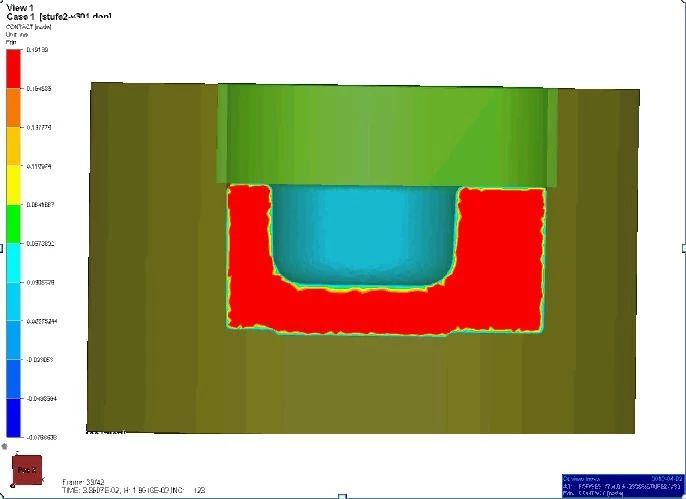

凸轮块毛坯的外轮廓为凸轮形状,为异形非回转体类锻件,锻件需冲孔。第一工位的预成形体积分配成为工艺设计的关键,需要根据设计经验进行初始设计,主要目的是向凸轮桃尖区域聚集材料,在终锻时可以同时充满不同的区域,合理的体积分配才能保证不产生毛刺或大的圆角,成形力也可以控制在合理的范围。CAE 软件模拟可优化预成形的形状,得到合理的工艺,图4 和图5 为两个工位的模拟情况。

模具采用组合式设计,根据部件的功能选择适合的材料及相应的热处理和表面处理工艺。特别是非回转体类的易损件模具,可以显著降低模具成本。

图4 第一工位预成形

图5 第二工位终锻成形

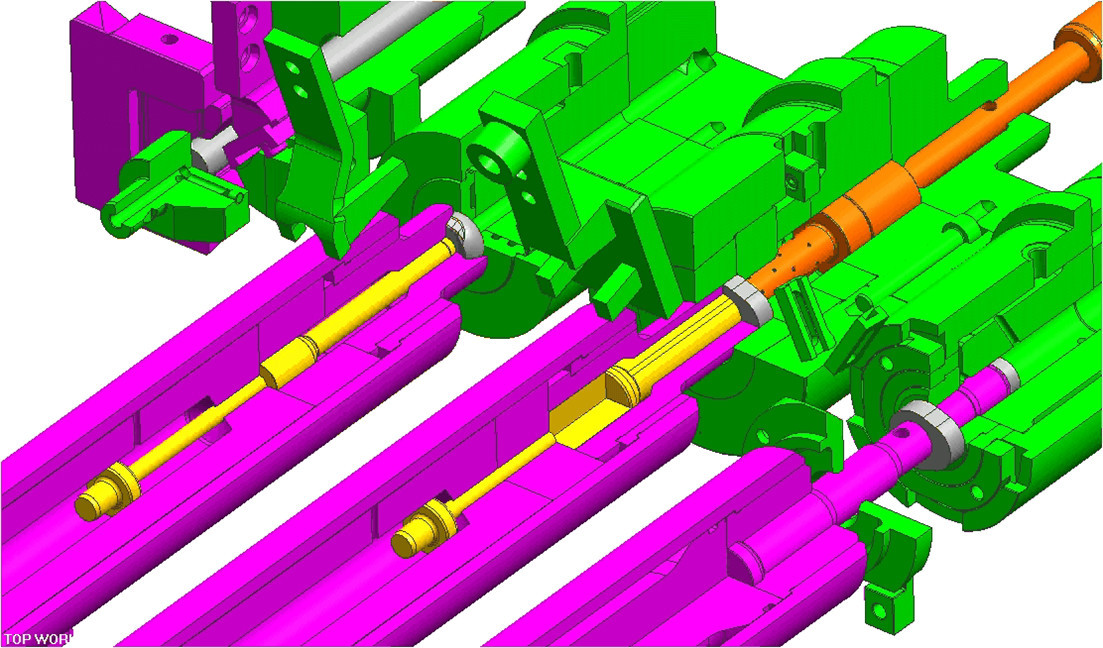

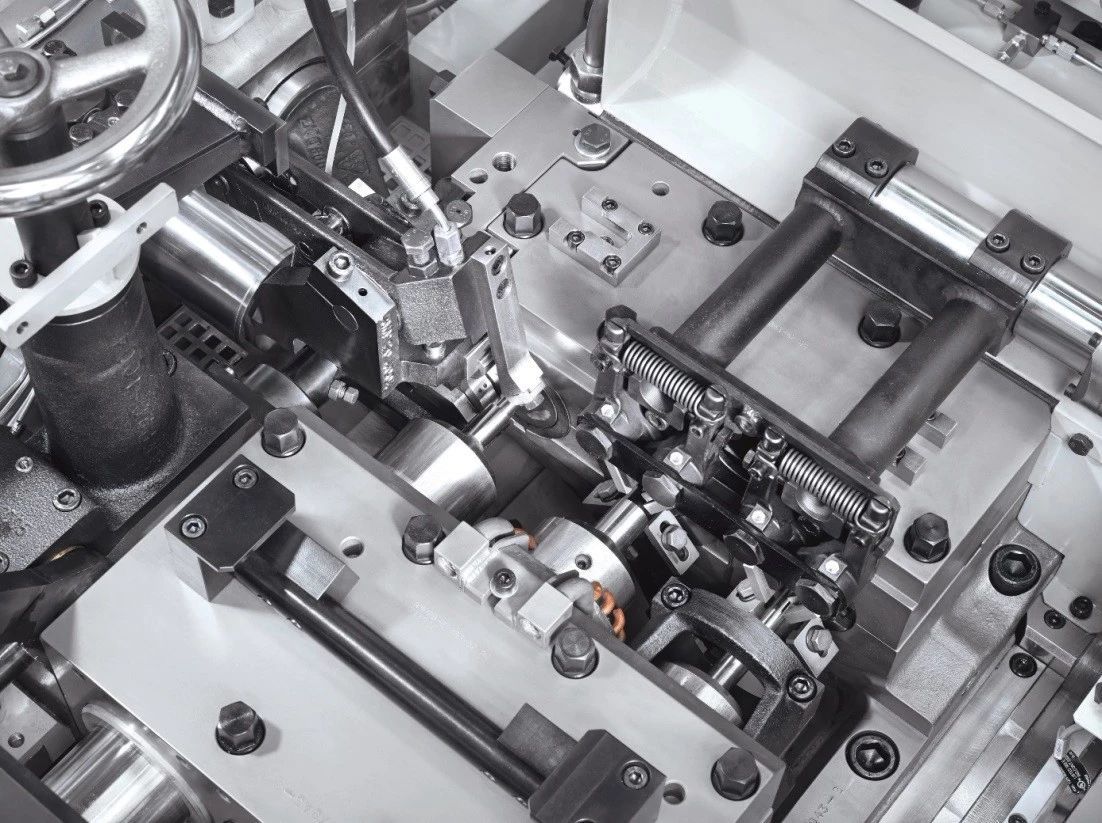

根据高速热镦机的工艺特点,使用的原材料为圆钢,热剪切下料,第一工位进行预成形,第二工位终锻成形,第三工位进行冲孔。模具的三维模型设计如图6 所示。高速热镦机的模具布局为水平布置,剪切下料后的料段由剪切头传送至第一工位成形,同时,二三工位成形的工件由机械手传送至下一工位。长棒料的料头料尾部位由设备ESA 电子剔料系统自动识别及丢料。模具工作区域及机械手的结构如图7 所示。

图6 模具三维模型

图7 模具工作区域

大批量生产

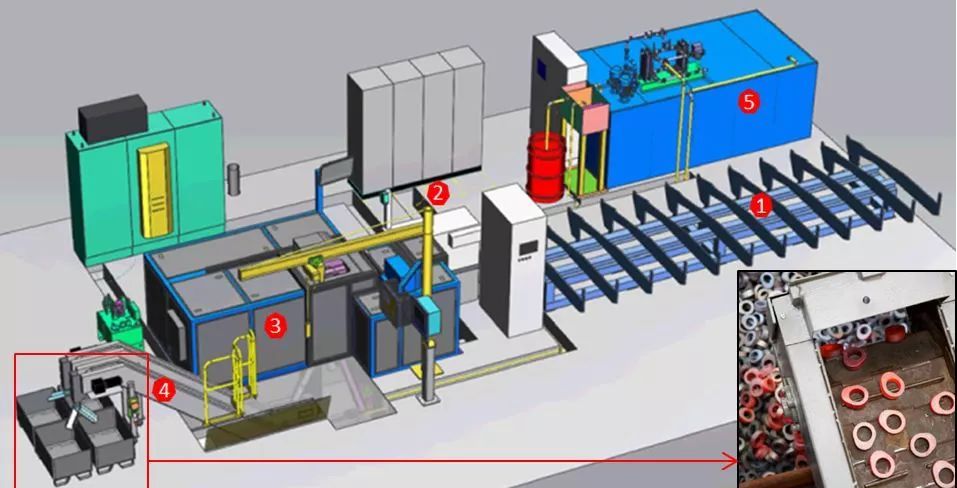

高速热镦机生产线(图8)主要由上料架⑤、中频感应加热炉②、热镦机③和传送带④组成,模具冷却直接采用水冷,需要配套相应的冷却水回收循环系统①。此外,凸轮块锻件原材料一般为轴承钢,需特别注意锻后锻件与冷却水的接触时间,避免产生水淬裂纹。

图8 高速热镦机生产线

图9 为批量生产的凸轮块锻件,经过优化预成形体积分配,终锻成形后的凸轮块端面边缘充填饱满,尤其是桃尖部位的锻造圆角很小,凸轮轮廓度及端面平面度均达到图纸要求。凸轮块锻件经过退火、抛丸处理后进行内孔机加工,装配至芯轴后再进行轮廓磨削及表面淬火。

图9 凸轮块锻件

结论

在汽车轻量化的发展趋势下,装配式凸轮轴的市场需求越来越大,相应凸轮块锻件的市场需求量也越来越大。凸轮块毛坯作为非回转体类锻件,尺寸公差小、本身质量及一致性要求高。应用多工位精密锻造技术,优化凸轮块锻件的预成形形状,实现合理的体积分配,使得圆角填充度满足图纸要求。分析高速热镦机的工艺特点,验证了其是凸轮块锻件的高效大批量生产的适合设备。

——本文选自《锻造与冲压》2018年第23期

- 下一篇:精密传动源于高精度的表面质量

- 上一篇:汽车电子制动系统行业发展动态

举报 0

收藏 0

分享 119

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

“锂”想万家——比亚迪叉车在家电行

2025-04-28 10:02

-

全球工业数字化领袖齐聚申城,共绘智

2025-04-28 08:28

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22