汽车覆盖件冲压模具工序数消减的实践与展望

2019-01-02 11:55:18· 来源:锻造与冲压 作者:漆世泽

随着我国汽车行业的不断发展,汽车保有量逐年增加,人们对汽车行驶过程中节能环保的要求在不断提高。汽车工厂在生产过程中污染排放和对生态环境的影响也备受关注。除此以外,汽车模具、检具、夹具等工装设备在制造过程中的节约环保理念也

随着我国汽车行业的不断发展,汽车保有量逐年增加,人们对汽车行驶过程中节能环保的要求在不断提高。汽车工厂在生产过程中污染排放和对生态环境的影响也备受关注。除此以外,汽车模具、检具、夹具等工装设备在制造过程中的节约环保理念也被推广。

模具是产品批量生产的基础,随着模具铸件材料、机床加工技术、电脑模拟设计等综合实力的发展,模具领域的前沿技术正逐渐被推广到实践应用中。目前,部分日本汽车厂已经对汽车覆盖件的冲压模具进行了工序数消减的阶段性推广。通过对模具工序数的消减,进而减少模具在设计、制作、调试、加工等一系列工艺过程中的人员、设备、原材料等的投入,特别是节约了铸件等原材料的使用及其后续回收,节省了生产过程中的能耗,并降低了模具在生产过程中产生的噪声污染。通过借鉴并推广这一新技术,可以为汽车产业科学发展,促进节能减排,建设资源节约型、环境友好型社会做出新贡献。

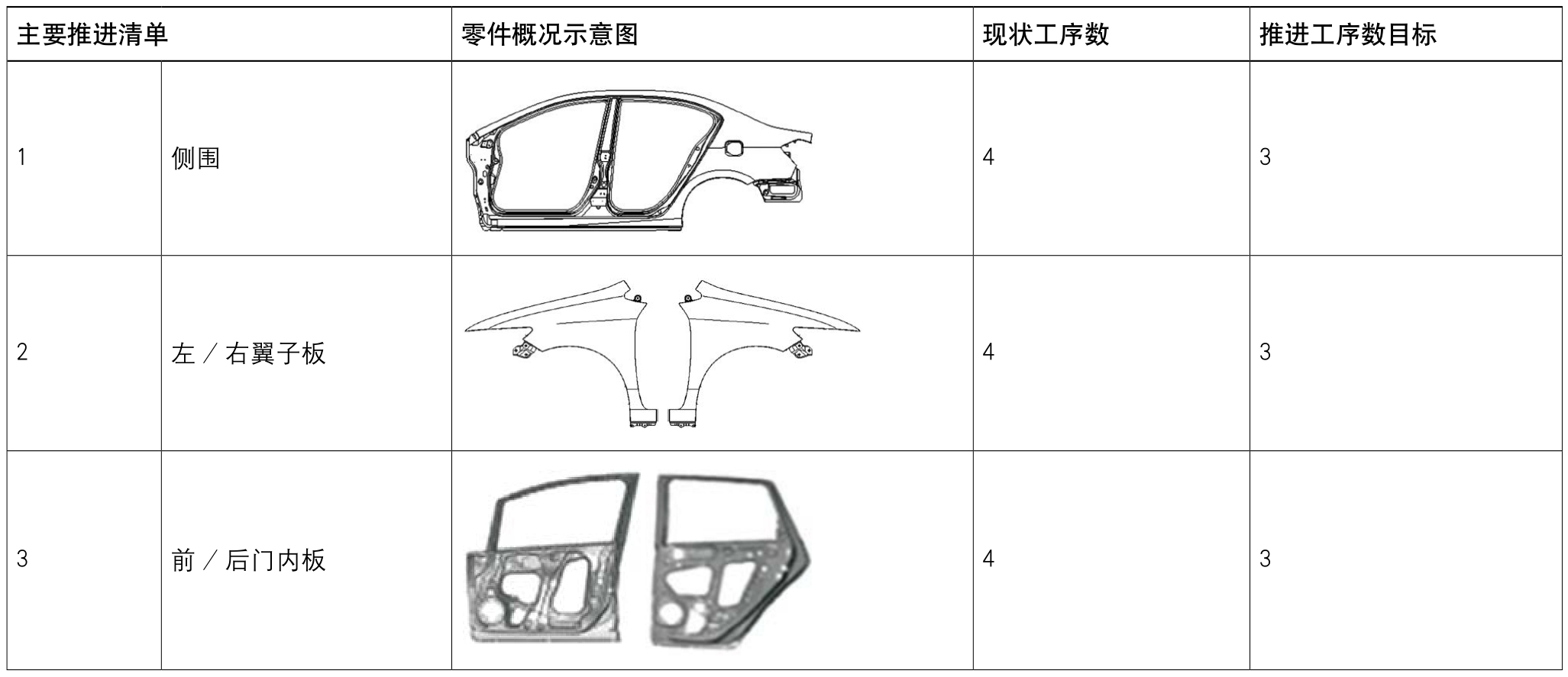

对于车身覆盖件及大型内部件的冲压模具,由于各公司生产线压力机机床及模具设计标准的差异,表现在模具工序数上也存在较大的差异。例如门内板零件,欧系模具工序数通常设定为5工序,模具主要筋板厚度为40~50mm、日系模具设定为4工序,主要筋板厚度为30~40mm。由于笔者任职于日系汽车公司,表1为日系部分模具工序数现状和工序数消减推进目标的概要说明。

前期产品开发的准备

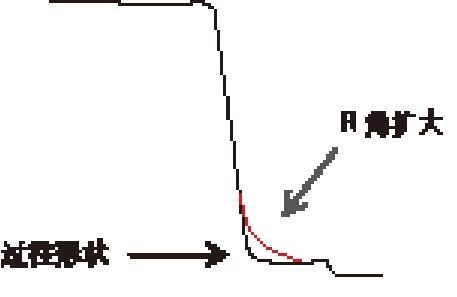

要实现模具工序数的消减,首先要有完善的零件开发标准和后续检证体系,这样在车型开发阶段能够对冲压零件的造型进行检证,在造型、模具设计、品质保证等整体目标中找到一个平衡点。扩大局部不必要坚守的棱线R角,可以减少模具的整形工序,如图1所示。

图1 开发检证

对门内板零件包边面根部棱线的R角造型进行检证时,可以将过往造型的R角、过往模具制造和生产品质实际总结并预测出的可行性范围作为参考.如果门内板零件的R角造型过小,则需要在模具设计中通过在拉延工序后追加整形工序的方案,引起工序数增加。如果外观件发罩外板棱线的R角造型过小,可能会引起棱线滑移的外观不良。所以在零件开发时应用已有的经验数据库进行必要的检证和修正,为模具工序数消减做好铺垫。

其次,为了实现工序数消减,在个别复杂零件的开发时,需要一边对造型进行开发,一边进行模具工艺和模具结构的设计。例如,翼子板零件的造型使得模具结构设计上存在较多的翻边机构和退料机构。在零件的翻边法兰面的角度和长度设定时,就要检证所有模具的CAM机构能否在一个工序内配置完成,并排除CAM之间干涉的可能性,同时也要确保设计出来的模具尺寸和吨位能满足对应压力机设备的能力要求。通过一边进行造型开发,一边进行模具设计的检证方式,可以有效确保模具工序数的消减。

表1 部分模具工序数概要说明

模具设计

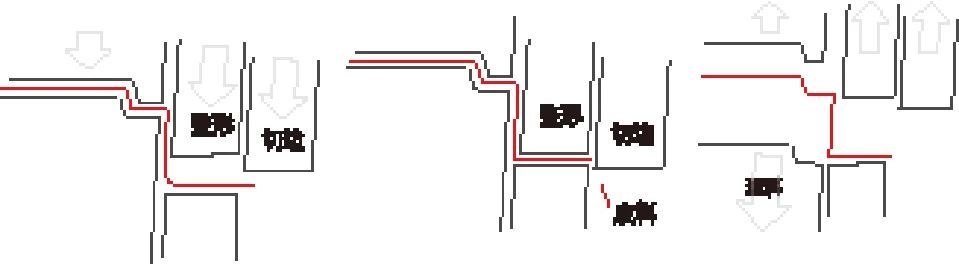

为了实现工序数消减,在模具工艺设计上需要提前进行工艺布局。对于车身覆盖件,以侧围外板零件为例,从钢板坯料到成品,需要经过①拉延、②修边、③整形、④翻边、⑤冲孔等工序过程。在模具实施工序数消减的时候,则需要将这5个工序全部配置到3个工序中。经过工序压缩后的模具工序可以进行如下配置:第1工序拉延、第2工序整形修边及冲孔、第3工序整形翻边及冲孔,将原来5个工序完成的功能压缩到3个工序上完成。图2将整形、切边及退料的简易过程进行了示例说明。

图2 模具工序压缩示例

在结构设计上,由于工序压缩大量使用了斜楔CAM结构,将修边、整形、翻边、冲孔尽量集约到一个工序内完成。同时,为了保证工序件在加工后,退料和取件的顺利完成,需要大量使用气动结构。另外由于模具集成度高,为了达成每个工艺步骤需要的负荷压力以及负载平衡,需要大量使用氮气缸。当然,模具工序消减、模具结构集约化以后,模具活动块增多,模具局部的强度要求提高。

所以,综合来说模具工序数能够消减是车型开发、模具设计以及生产实践等多方面经验的积累,并得益于电脑辅助设计和先行模拟检证水平的提升、模具铸件原材料和机床加工技术的进步、模具标准配件的规范化及其配套品质的提升等整个模具行业水平的提升。

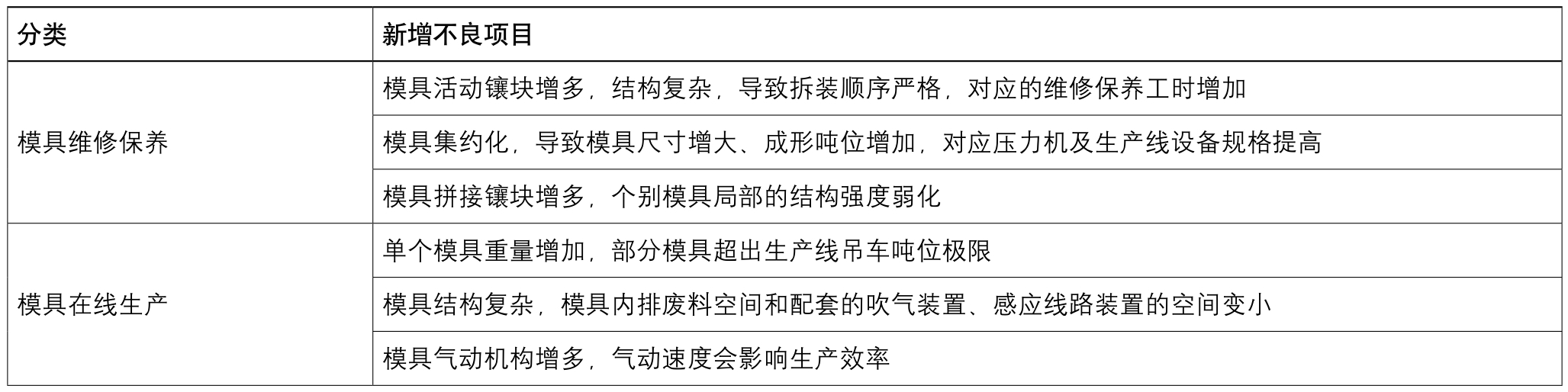

表2 模具工序数消减引起新增难题

不足之处

模具工序数消减后会在模具制造方面形成一系列的节能环保优势。这一新技术的应用在模具设计方面,通过电脑辅助模拟设计成三工序,并不存在太多难题。真正的难点在于集约化模具在生产过程中的稳定性、产品品质的可靠性和模具维修保养的便利性。

表2总结了模具工序数消减后,首次模具在投产初期的主要问题点,其新增的问题项目主要分布在模具维修保养和模具在线生产两大方面。

改善方案和展望

模具工序数消减的初次应用给生产现场带来了一定的影响,但是随着各岗位在各生产阶段不断积累经验和技术更新,这一技术正日渐成熟。例如,模具保养方面可以通过人员培训和标准化操作规程加强,维修保养工时可以控制在相对合理的范围内;模具强度方面则根据使用经验,在镶块局部增加厚度并优化受力结构,也能够有效解决问题。总之,通过生产现场的不断习熟适应,并将实践的经验总结后反馈给下一车型,可以使模具设计最终能够满足生产需要,模具稼动率也会不断升高,故障率也会逐渐下降。

目前,模具工序数消减这一新技术已逐渐成为较为成熟的节能环保和消减成本的对策。现在,根据车型的造型特点进行选择性使用,并已成为一项持续推进、不断优化完善的关键技术。随着我国汽车行业的不断发展,模具制造领域必然不断涌现出许多节能减排、资源节约、环境友好的新方向,而模具工序数消减则是一个非常值得推荐的新技术。

作者简介

漆世泽,工程师,冲压领域新车型项目负责人,主要从事冲压领域新车型相关模具及装备的相关工作,参与了多款畅销车型的导入工作,完成了多项冲压领域前沿的新技术新工艺新材料方面的引进工作。

- 下一篇:汽车内饰侧围螺栓拧紧案例分享

- 上一篇:迈特罗芝集团推出最新的3D通用检测平台

举报 0

收藏 0

分享 111

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05