高速切削加工技术及其在汽车发动机上的应用

2019-01-31 21:35:16· 来源:中国数控机床网

高速切削加工是面向21世问纪的一项高新技术,它以高效率、高精度和高表面质量为基本特征,在汽车工业、航空航天、模具制造和仪器仪表等行业中获得了越来越广泛的应用,并已取得了重大的技术经济效益,是当代先进制造技术的重要组成部分。

高速切削加工是面向21世问纪的一项高新技术,它以高效率、高精度和高表面质量为基本特征,在汽车工业、航空航天、模具制造和仪器仪表等行业中获得了越来越广泛的应用,并已取得了重大的技术经济效益,是当代先进制造技术的重要组成部分。

高速切削加工的技术特征

高速切削是实现高效率制造的核心技术,工序的集约化和设备的通用化使之具有很高的生产效率。可以说,高速切削加工是一种不增加设备数量而大幅度提高加工效率所必不可少的技术。其技术特征主要表现在如下几个方面:

1)切削速度很高,通常认为其速度超过普通切削的5~10倍:

2)机床主轴转速很高,一般将主轴转速在10000~20000r/min以上;

3)进给速度很高,通常达15~50m/min,最高可达90m/min

4)对于不同的切削材料和所采用的刀具材料,高速切削的含义也不尽相同;

5)切削过程中,刀刃的通过频率(Tooth Passing Freqnency)接近于“机床-刀具-工件”系统的主导自然频率(Dominant Natural Frequency)。

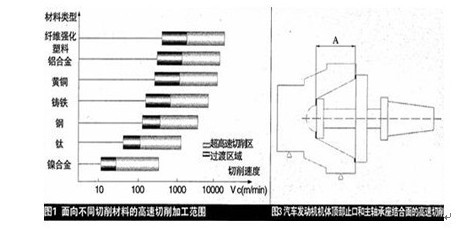

1992年,德国Darmstadt工业大学的H.Schulz教授在CIRP上提出了高速切削加工(High Speed Manu facturing,HSM)的概念及其涵盖的范围,如图1所示。认为对于•不同的切削对象,图中所示的过渡区(Transition)即为通常所谓的高速切削范围,这也是金属切削工艺相关的技术人员所期待的或者可望实现的切削速度。

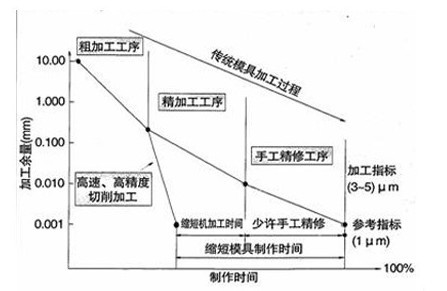

与传统加工相比,由于高速切削显著地提高了切削速度,从而导致工件与前刀面的摩擦增大并导致切屑和刀具接触面温度的提高。在该接触点,摩擦带来的高温能达到工件材料的熔点,使得切屑变软甚至液化,因而大大减小了对切削刀具的阻力,也就是减小了切削力,使得切削变得轻快,切屑的产生更加流畅。同时由于加工产生的热量的70%~80%都集中在切屑上,而切屑的去除速度很快,所以传导到工件上的热量大大减少,提高了加工精度。高速切削加工技术的优点主要在于:提高生产效率;提高加工精度和表面质量;降低切削阻力。

高速切削加工在汽车发动机及其配件的应用

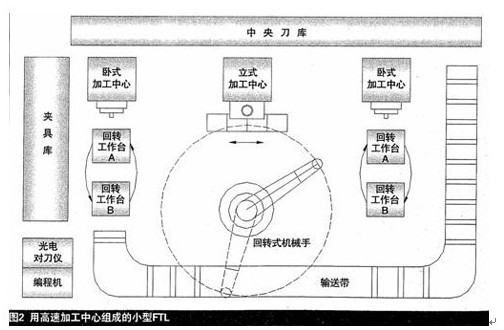

FTL:用高速加工中心组成高效率的柔性生产线(FTL),具有小型化、柔性突出以及易于变更加工内容等显著特点。

图2为上汽集团某发动机公司利用该生产线加工发动机机体、气缸盖、滤清器座等工件的实例。

为了发挥以车削加工中心和镗铣类加工中心为代表的高速切削加工技术和自动换刀功能的优势,提高加工效率,对复杂零件的加工应尽可能采用集中工序的原则,即要求在一次装夹中实现多道工序的集中加工,淡化传统的车、铣、镗、螺纹加工等不同切削工艺的界限,充分发挥设备和刀具的高速切削功能。同时,对刀具也提出了多功能的新要求,要求一种刀具能完成零件不同工序的加工,减少换刀次数,节省换刀时间,以减少刀具的数量和库存量,有利于管理和降低制造成本。较常用的有多功能车刀、铣刀、镗铣刀、钻铣刀、钻-铣螺纹-倒角等刀具。

在批量生产线上使用一些针对性的工艺策略,还需要开发的专用刀具、复合刀具或智能刀具,以提高加工效率和精度,减少投资。在高速切削条件下,有的专用刀具可将零件的加工时间降至原来的1/10以下,效果十分显著。

图3所示为笔者专门为汽车发动机机体的顶部止口和主轴承座结合面的加工而设计的高速切削工艺。机体材料为灰铸铁,刀具为CBN不重磨复合刀具,主轴转速12000r/min,切削余量为0.02mm。图中两处关键部位一次铣削到位,重要尺寸A靠复合铣刀本身保证。

该工艺还有效地避免了由于单独铣削主轴承座结合面刀杆较长而引起的颤振,大大提高了切削精度、切削效率和表面质量。

FMS:由于产品寿命周期不断地在缩短,品种数便不断地增加。在这种情况下,如何缩短更换品种的时间成为一大关键问题;由于产品设计的改变,其加工设备如何灵活地与之相适应(即具备柔性)又是一大课题。于是又出现了以高柔性的通用加工中心构成的FMS。这里所说的“高柔性的通用加工中心”不同于一般概念下的加工中心,它们是专门为批量生产而开发的,充分满足了纳入批量生产用的FMS时所具备的条件,即高生产率、省面积、易排屑、安装移位容易及连续运转性能优越等,是一种高速紧凑型加工中心。

日本三菱重工为适应批量生产之急需采用这种高速加工中心为主机,开发了所谓“梭式FMS”(见图4)。该FMS由8台M-H5A三坐标加工中心和位于机床前方的载有2个托板的无人运载车(AGV)构成,运载车用于交换托板,往复于托板装卸工位和各机床之间。操作者只须在一个位置通过操作按钮进行工件装卸就可以了,不必往返于机床之间。运载车依次行至即将完成加工的机床前面等待,待机床加工完之后在机床与运载车之间实现托板交换,然后载着加工完的成品返回装卸工位。

举报 0

收藏 0

分享 107

-

埃马克德国总部迎来中国社科院工业经济研究所代

2025-04-15 -

埃马克这项全新应用即将在CIMT惊艳首秀!

2025-04-15 -

[转载] 机床巨头埃马克:百年跌宕再出发

2025-03-31 -

赋能电动未来,埃马克重庆技术日展示尖端制造技

2025-03-03

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

![[转载] 机床巨头埃马克:百年跌宕再出发](https://img.auto-made.com/202503/31/124304211.png)