案例 | 电子元件产量提升44%的秘笈

2019-02-21 21:15:06· 来源:SCHUNK雄克

如今,越来越多的电子制造企业通过自动化设备让产品生产更为高效便捷,电子工业自动化已是大势所趋。自动化技术创新应用不仅可降低人力成本,而且有助于确保零缺陷生产,让投资回收期不断缩短。在雄克的协助下,全球电量传感器制造者莱姆

如今,越来越多的电子制造企业通过自动化设备让产品生产更为高效便捷,电子工业自动化已是大势所趋。自动化技术创新应用不仅可降低人力成本,而且有助于确保零缺陷生产,让投资回收期不断缩短。

在雄克的协助下,全球电量传感器制造者莱姆电子有限公司 (简称LEM) 充分发挥设备生产潜能,实现两种不同电子组件自动化生产,全程无需手动干预。与原来的系统相比,产量增加了44%。

那么,LEM是如何通过自动化系统集成解决方案,让电子元件生产如此灵活高效?让我们来一窥究竟!

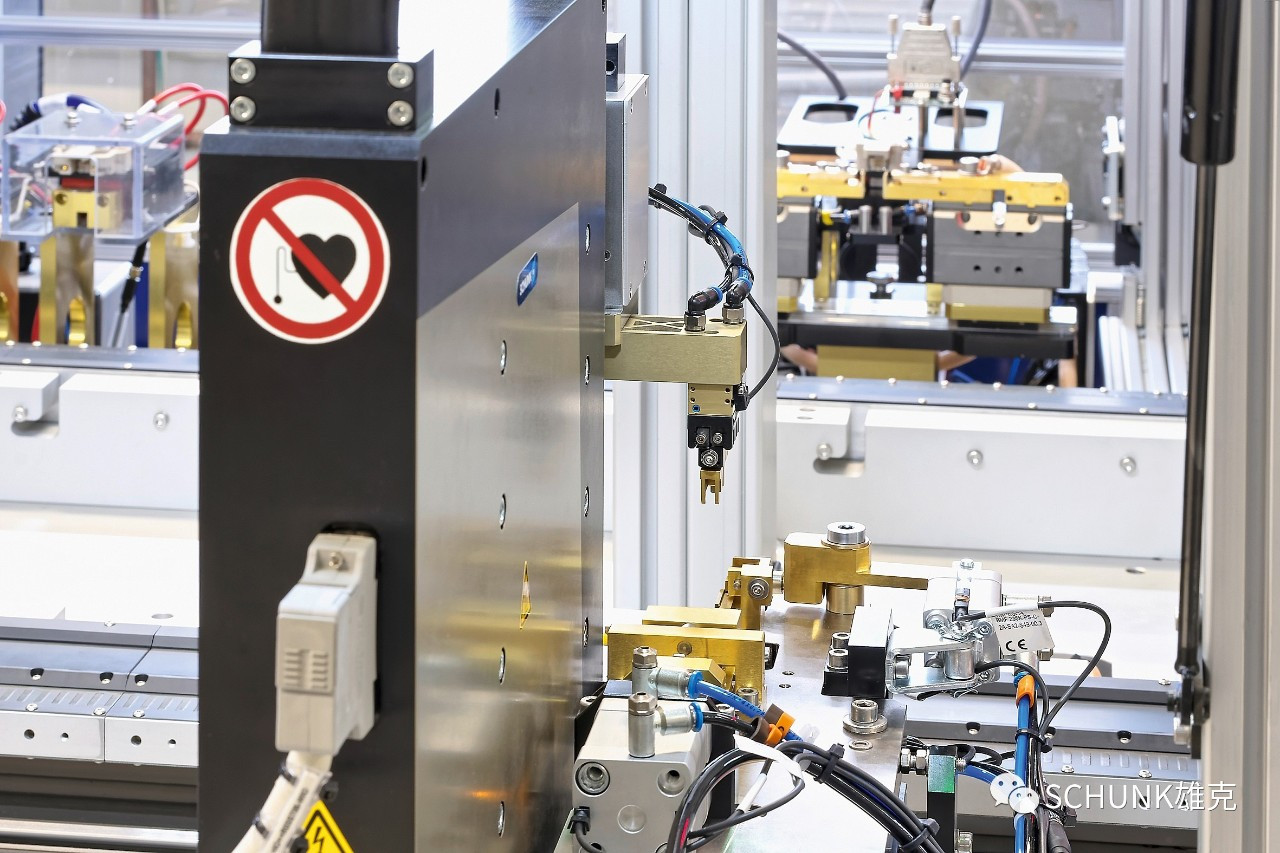

雄克自动化装配系统

满足三大关键因素

LEM拥有先进的技术和生产能力,同时关注客户需求及产品质量。因而,在自动化系统升级过程中,电子元件生产质量稳定性是他们考虑的首要因素。除此之外,在挑选高性能装配系统时,他们还考虑另外两大关键因素:采购和运营成本、生产周期。

LEM之所以选择雄克的高性能模块化装配系统,原因在于它拥有超过10,000种变型可供选择,种类丰富齐全。同时,还配有外围设备,安装方便,运行高效。

接下来,小编将为大家介绍雄克高性能模块化装配系统,如何协助LEM在低采购和运营成本、高生产周期的基础上,实现高效稳定生产。

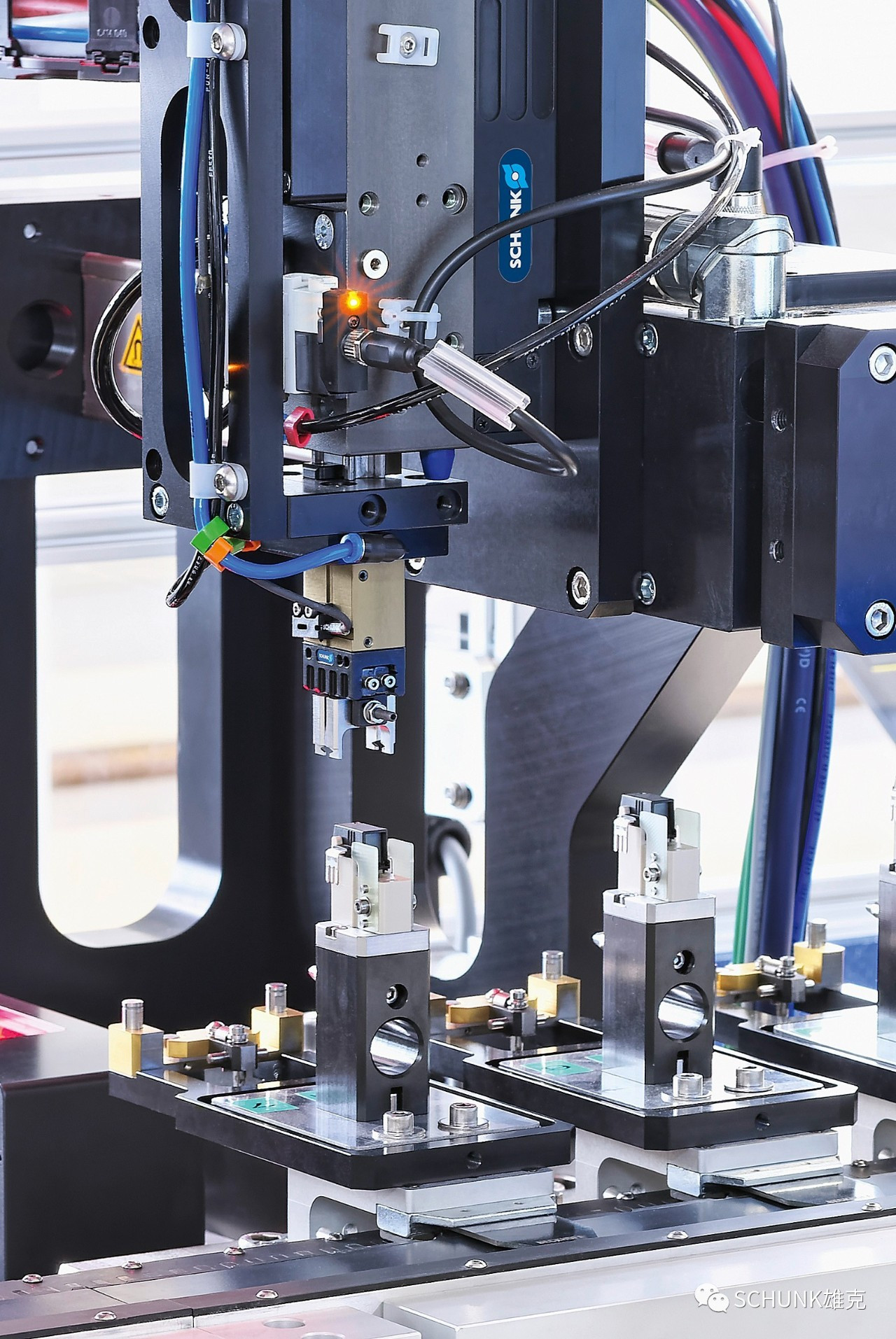

折弯和压入过程的力控制

01、LEM在折弯工作站,使用雄克机电一体化PPU-E 15快速取放单元,实现需要力控制的压入操作,动作点、位置和速度都可以自由编程。

采用线性驱动的PPU-E单元仅60mm宽,其紧凑型结构适用于电子产品和小零件装配系统。在负重1kg、抓取时间为2 x 50ms时,完成一个水平145mm和垂直45mm的完整行程仅需0.6s。PPU-E 15每分钟取放次数高达100次,大大缩短了LEM的生产节拍。

在平滑运动面上,轴重复精度高达0.01mm。各个搬运系统运动越平滑,系统振动幅度便越小。运动曲线越平滑,生产的电子元件质量就越可靠,而雄克 PPU-E四个弯曲触点的平整度公差仅为0.015mm。正是这样的效果,使PPU-E单元得到LEM的认可。

线性电机轴实现轻柔移动

02、线性电机轴具有多种模块和变型,雄克LDx系列是高精度高速装配领域的专家,其线性电机轴运动快速轻柔。

无磨损的雄克线性电机轴在检查摄像头时可快速低振动操作。

雄克LDx系列电机轴将绝对值传感器作为标配,确保每轴0.01mm的重复精度,使工作周期大大缩短,生产精度大幅上升。 此外,模块不需要行程末端传感器或参考传感器,降低了投资成本、编程工作量以及电缆数量。模块几乎没有易损件,意外停机和维护成本几乎为零。

LEM使用了两种型号的雄克线性模块:最大驱动力为250N的X型面雄克 LDN,专为高速装配、精确运动而设计的雄克LDH。线性轴可配置气动抱闸,在紧急停止情况下保持位置不变。

在测试站,LEM使用了雄克气动和电动产品组合,大幅提高生产率和工艺可靠性。

目前,LEM使用雄克LDx直驱线性轴和坚固耐用的小型气动机械手MPG-plus相结合。

以无气动系统为目标

03、瑞士日内瓦的LEM系统构建团队负责人FrédéricCattaneo说:“之前,传感器生产系统一个工作周期约为9秒。使用新系统后,用时降至6秒,未来还可进一步减少至5秒。”与原来系统相比,产量增加了44%,而且可对组件实现监控,灵活性也更高。

LEM目前使用的更多的显然是气动系统,但FrédéricCattaneo认为,“未来,我们将主要设计带有电动机械手、线性模块和旋转模块的电动系统。目前,系统是从气动到电动设备的过渡阶段,将来会逐步使用雄克的机电一体化装置替代各个模块。”

LEM莱姆电子有限公司

LEM集团是全球电量传感器的知名制造者,于1972年在瑞士日内瓦成立,其生产的测量设备和组件被广泛应用于众多领域,如工业、铁路、能源与自动化以及汽车领域。公司在中国、日本、保加利亚和瑞士等国家设有生产基地。

- 下一篇:浅谈冲压产线自动化的升级方案

- 上一篇:汽车底盘弹簧材料轻量化

举报 0

收藏 0

分享 155

-

柯马签订具有约束力的协议收购 Automha

2025-04-17 -

高效协同新范式:比亚迪叉车领创智能搬运革新

2025-04-17 -

高歌猛进,奔赴“双碳”——比亚迪叉车助力轮胎

2025-04-10 -

果栗智造磁悬浮技术赋能汽车制造:破解行业痛点

2025-04-03

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04