半轴锻造加热温度自动控制技术的应用

2019-03-28 15:10:04· 来源:锻造与冲压 作者:李长波

导读:商用车半轴锻造时普遍采用感应加热与红外测温仪测温方式,按节拍加热,加热到时间(节拍)后测量温度。目前这种方式加热到设定时间后,有时会出现两种问题:有的温度过高,超过工艺要求的上限温度,使得半轴报废;有的加热温度过低

导读:商用车半轴锻造时普遍采用感应加热与红外测温仪测温方式,按节拍加热,加热到时间(节拍)后测量温度。目前这种方式加热到设定时间后,有时会出现两种问题:有的温度过高,超过工艺要求的上限温度,使得半轴报废;有的加热温度过低,达不到工艺要求的下限温度,不能锻造,需分捡出来,造成了材料与人力的极大浪费。如何在加热过程中实时检测温度,实现温度可控,且半轴加热到工艺要求温度范围时,自动出料,避免半轴过烧,减少因人为因素导致的残品废品,是提升半轴产品质量亟需解决的问题。

半轴介绍

1、半轴的概念和分类

半轴也叫驱动轴,是用于驱动桥主减速器与轮毂或轮边减速器之间传递扭矩(半浮式半轴还承受弯矩)的非断开式的轴,从差速器传递来的扭矩经过半轴、轮毂等,最终传递给车轮,因此半轴是传递系中传递扭矩的一个非常重要的零件。半轴按支撑形式不同可分全浮式半轴(图1)和半浮式半轴两种。全浮式半轴是只传递扭矩的半轴,而半浮式半轴是既传递扭矩又承受弯矩的半轴。

2、半轴的原材料及加热温度要求

半轴材料一般采用40Cr、42CrMo、42CrMoH、40MnBH,其加热温度要求为:40Cr加热范围1000~1200℃,42CrMo、42CrMoH和40MnBH加热范围1000~1150℃。

加热控制方式

半轴锻造加热采用感应电加热,坯料放入感应圈中,在交变电流的感应电动势的作用下,坯料表面形成强大的涡流,使坯料内部的电能直接转变为热能。锻造加热温度过高会出现过烧现象,材料如果过烧会导致原料报废,造成资源的极大浪费。锻造加热是关键工序,防止半轴过烧,必须控制加热温度。

1、过烧

图1 全浮式半轴结构形式

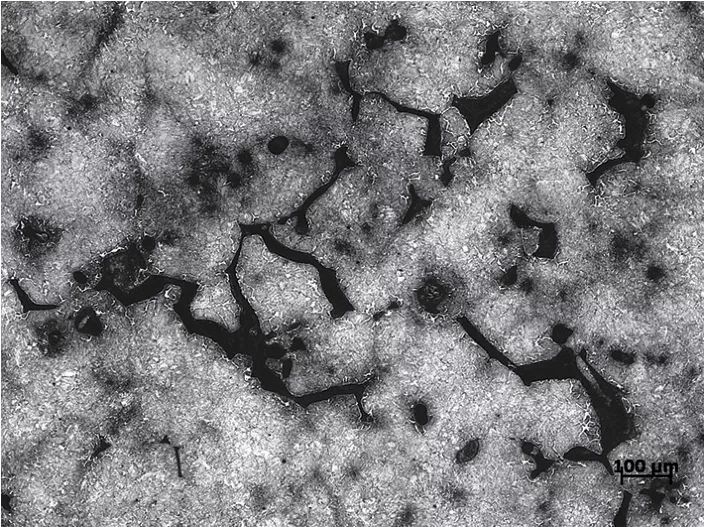

过烧是指钢被加热到接近固相线或固-液两相温度范围内的某一温度后,在十分粗大奥氏体晶界上不仅发生了化学成分的明显变化(主要是硫和磷的偏析),而且局部或整个晶界出现烧熔现象,从而在晶界上形成了富硫、磷的液相,在随后的冷却过程中,晶界上产生富硫、磷的烧熔层,并伴随着硫化物、磷化铁等脆性相的沉积形成,导致晶界严重弱化,从而剧烈降低钢的拉伸塑性和冲击韧性的现象。

如果加热温度过高,不仅奥氏体晶粒已经长大,而且在奥氏体晶界上也已发生了某些能使晶界弱化的变化,过烧是晶粒间发生氧化,属不可逆转的缺陷。过烧的零件已经产生晶间裂纹,塑性和冲击韧性严重降低,必须报废。过烧组织图片见图2。

图2 过烧组织图片(100×)

2、公司原有加热方式分析

我公司原有半轴原料加热方式的分析:

⑴测头位置在加热炉外,加热时不能实现实时测量加热温度,只能在半轴加热完毕后,从电炉取出检测其温度。

⑵测头位置在加热炉中间开口位置(加热温区最高点),能实时检测加热温度,但不能实现自动出料。

⑶没有自动控温装置,靠人工控制,人为因素大,质量无法保证。

从以上可以看出,加热温度对于半轴机械性能非常重要,是关键工序。如何测量并控制加热温度成了锻造企业必须解决的难题。

温度测量方式

半轴锻造加热一般采用如下两种方式测量材料温度。

1、火色对比图

操作者通过目测半轴原料加热颜色,与火色对比图比较,估算出原料加热温度,此方法与操作者技能水平有直接关系,因此存在着较大的主观误差,不同操作者得出的温度可能会存在较大差距。火色对比图见图3。

图3 火色对比图

2、红外测温仪

红外测温仪(图4)有以下两种测量方式。

图4 红外测温仪

⑴加热中实时测量温度。测头测量正在加热的工件,实时显示工件温度,温度达到后,手工出料。

⑵出料时在加热电炉口处检测温度并分选,分为人工分选和工装自动分选。温度过烧报废,温度低于工艺要求,冷却后重新加热。

方案探究

近年来,我公司逐渐开始为国外客户供货,国外某公司对我公司审核时,指出锻造加热工序为不符合项,根据对方公司最新审核文件要求,锻造加热温度应控制在±25℃范围内。

图5 原测量温度现场

根据我公司实际情况及半轴锻造加热特点,讨论了以下两种方案。

1、方案1:温度控制

红外测温仪测量炉内最高温度,到设定温度后,发出电信号,得信号后,气缸动作,顶出半轴原料,图6为方案1简图。

⑴采用控制方式:红外测温仪温度控制。

⑵动作顺序。

1)红外测温仪测量最高点温度,到设定温度点后,反馈信号到气缸。

2)气缸动作,顶出半轴。

图6 方案1简图

图7 方案2简图

2、方案2:节拍控制

半轴装入加热炉,在加热炉前部有接近开关,碰到接近开关后,开始计时,到设定时间后,时间继电器发出信号,得到信号后,气缸动作,顶出半轴原料,图7为方案2简图。

⑴采用控制方式:节拍控制方式。

⑵动作顺序。

1)半轴放料到加热炉中(加热单根半轴)。

2)到时间后,继电器得信号,给气缸通气,顶出半轴。

3)加热设定的时间,不同半轴先通过实验验证,验证合理后得出节拍时间。

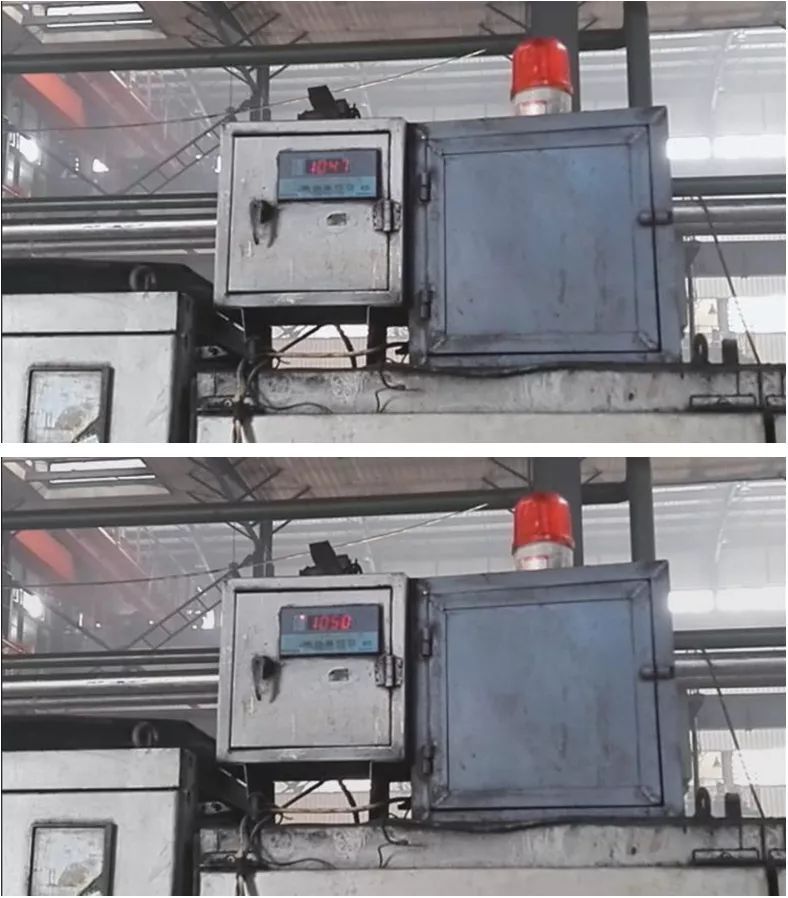

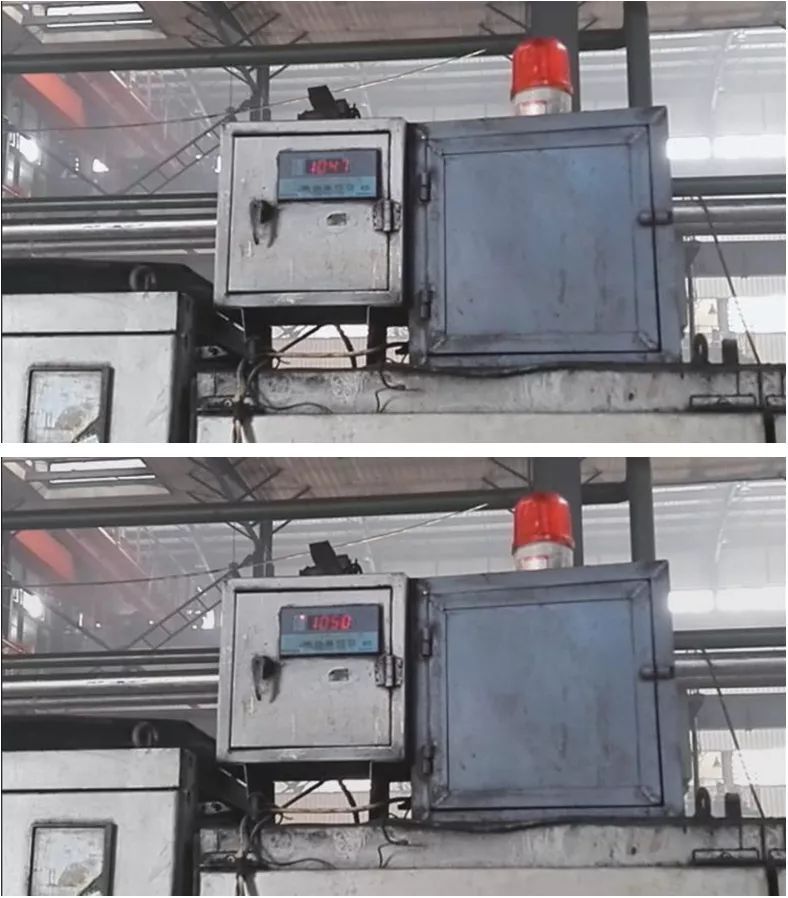

方案确定

最终我公司选取温度控制方案1作为测量温度的依据,采用红外测温仪测量半轴加热温度,采集最高加热点温度,反馈信号给PC机,PC机控制电磁阀,给气缸气源,顶料(把加热到温度的原料顶出),我公司采用测量加热温度最高点温度控制方法,设定加热和顶料温度点1050℃,到1050℃就把加热半轴顶出(图8)。报警延时设定在40秒,超过40秒不压制加热好的原料,报警灯亮起,原料就不能压制了,需冷却后重新加热。此方案能够满足国外客户加热温度控制在±25℃的严格要求,此方案已通过国外客户的现场审核。

图8 温度设定1050℃,没到温度继续加热,到1050℃红灯亮起,给出信号

此方案优点:一是资金投入少;二是简单易实现,需要改变或增加的结构不多,炉头、电源结构不变,只增加了气缸、继电器(图9为新增顶料气缸,图10为气缸动作,顶出原料)。

图9 增加顶料气缸

图10 气缸动作,顶出原料,顶出距离50~100mm

结论

锻造加热采用温度自动控制方式的目的:加热是关键工序,半轴过烧会破坏组织结构,使半轴早期失效,甚至出现零公里断轴现象,控制加热温度,防止人为因素出现过烧现象的发生,是加热采用温度自动控制的目的。

举报 0

收藏 0

分享 106

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04