车身轻量化材料与连接技术分析(含钢钢、钢铝、铝材连接)

2019-04-10 22:12:52· 来源:旺材汽车轻量化

车身设计包含了如下所示的七大要素-安全、耐久、NVH、功能、工艺、成本及重量。其中,安全、NVH、耐久代表了车身性能表现;车身设计质量的评价标准取决于这七大要素之间的平衡程度。用最小的成本、重量和工艺投入换来最优的安全性、NVH表

车身设计包含了如下所示的七大要素 - 安全、耐久、 NVH、功能、工艺、成本及重量。其中,安全、NVH、耐久代表了车身性能表现;车身设计质量的评价标准取决于这七大要素之间的平衡程度。用最小的成本、重量和工艺投入换来最优的安全性、NVH表现、耐久性并实现相应的车身功能。

由此可见,车身轻量化设计并不是单纯的车身减重,而是和车身性能设计紧密联系在一起的一个系统的平衡设计。

汽车轻量化技术是结构设计、材料、工艺的集成应用,主要途径有:

(1)优化设计(如先进的框架结构车身设计)

(2)高强度的结构材料(如高强度铝合金)

(3)先进的制造工艺(如板材/管材液压成形技术)其中轻量化材料及其连接技术是关键问题。

本文针对目前轻量化材料及连接技术做简单分析,供汽车轻量化技术工作者参考。

1 轻量化材料

车身上应用的不断扩大的高强、轻质材料主要为高强度钢与超高强度钢、铝合金、镁合金工程塑料以及复合材料等。

高强度钢

高强度钢主要应用在车上内外板以及车上结构件,同时高强度钢可以有效提升车身被动安全性。先进高强度钢在汽车超轻钢车身、先进概念车上应用,在减重、节能、提高安全性、降低排放发面应用前景良好。虽然在成型中面临回弹等问题挑战,但相比于其他替代材料,高强度钢还是性价比最好、最具吸引力的材料。

2018 欧洲车身会议参展车型包含了卡车、皮卡、越野车等非常规车型,在材料应用方面,大多数车型车身采用钢材,斯堪尼亚的 NTG 卡车、铃木雨燕为全钢车身,通用 GMC 的皮卡、吉普牧马人为钢铝混合车身(四门两盖为铝),捷豹为全铝车身。

表 1 2018 欧洲车身会议参展车型的用钢量

铝合金

铝合金已成为仅次于钢材的汽车用金属材料,能够为汽车提供各种铝合金铸件、冲压结构件和挤压的铝型材。与汽车钢板相比,铝合金具有密度小(2.7g/cm3)、比强度高、耐锈蚀、热稳定性好、易成形、可回收再生、技术成熟等优点,但也存在延伸率低、成型难度大、制备工艺复杂、焊接性能差、成本相对较高等缺点。目前,较多使用铝合金的车型往往是中高档的汽车。

用于汽车车身的铝合金板材有:Al-Mg(5000 系)和 AlMg-Si(6000 系)。

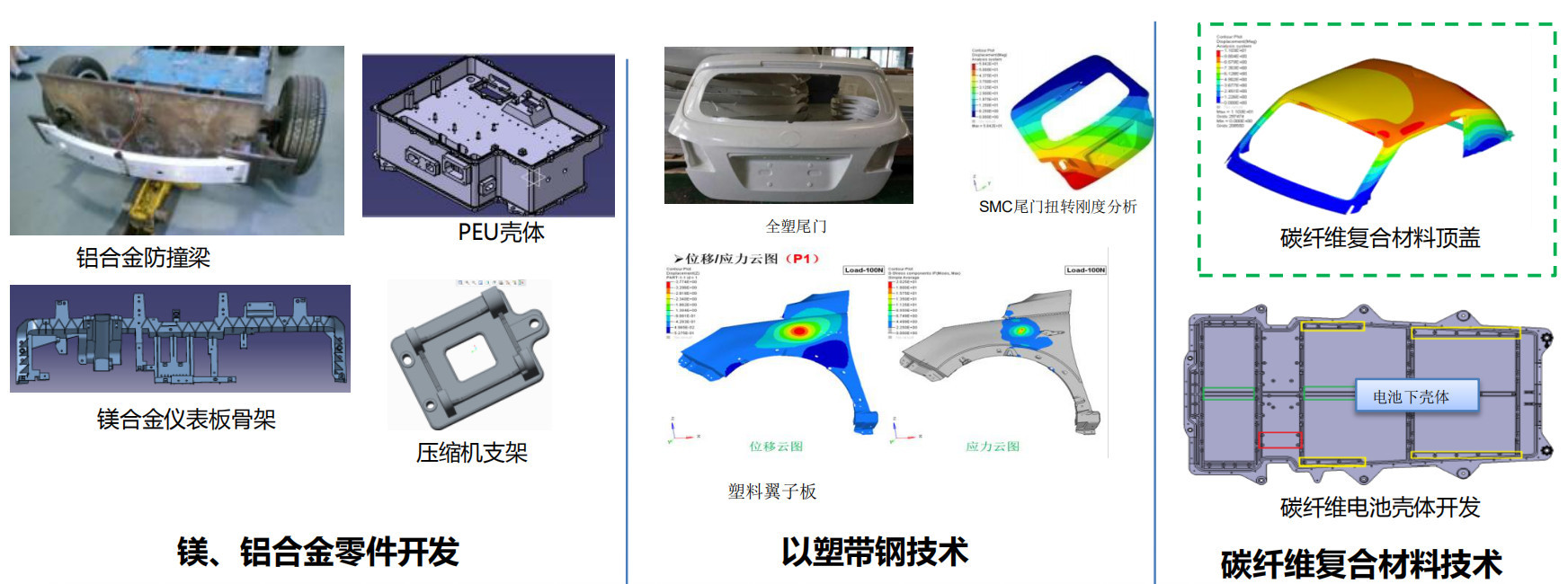

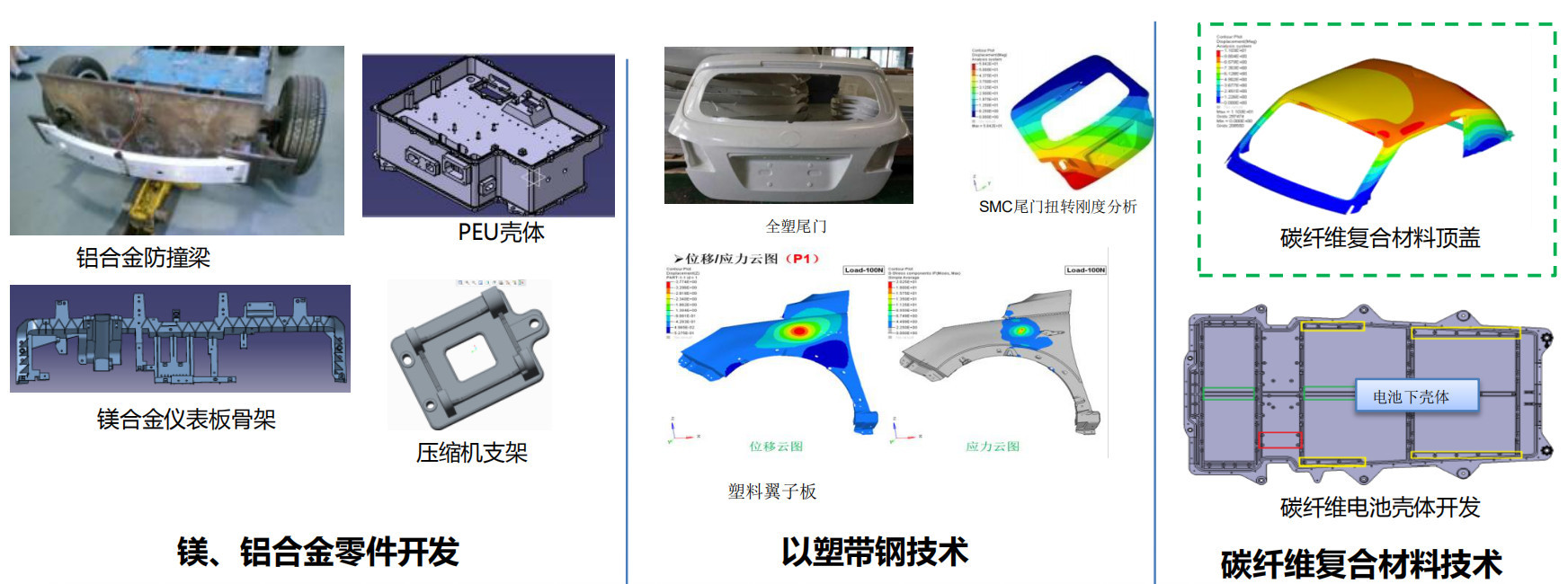

镁合金

目前镁合金在车身上主要集中在方向盘骨架。仪表盘骨架、座椅骨架等零部件上,在白车身结构件上还没有量产应用。目前仅有克莱斯勒某车型上做过尝试。

复合材料

汽车工业复合材料技术首先应用于保险杠,而后用与生产变截面弹簧钢板以代替钢板,之后又用与生产四门两盖。1990年福特、克莱斯勒相继开发出复合材料。

复合材料具有许多金属材料无法比拟的优点,目前,汽车轻量化发展需求迫切,从成本性能发展综合考虑,可用于车身结构件的复合材料以树脂基碳纤维增强复合材料为首选。可以应用于发动机舱罩盖、翼子板、车顶、行李箱、门板、底盘灯结构件中。

随着车用复合材料技术的发展,现已广发的应用在跑车、豪华车上,于铝合金构件比,复合材料可以减重50%左右,不过,目前存在成本高、成型周期长等缺点。

2. 连接技术

目前汽车连接方式有焊接、铆接、螺接和胶接等,由于铝合金、高强钢、复合材料等轻量化材料的使用,传统的焊接不再适用,需要新的连接方式。汽车科技人员开发了不同的连接工艺,如表所示。

不同材料之间的连接方式

从表 可见,钢和钢之间的连接可用传统的电阻电焊、激光电焊等,使用无铆钉铆接(Clinching)、锁铆(SPR)和热熔钻(FDS)技术可实现钢铝的连接,搅拌摩擦焊是铝材之间较好连接方式。

(1)无铆钉铆接和锁铆

无铆钉铆接(Clinching)和锁铆(Self-piercing riveting,SPR)是目前汽车车身制造中应用最为广泛的两种机械连接工艺。

无铆钉连接工艺的原理:即通过使用专门的连接模具,在一个冲压过程中,利用材料自身的可塑性,在挤压处形成一个相互镶嵌的圆点或者矩形点,由此将两层或多层板件连接起来。无铆钉铆接接头的强度主要通过板材间的嵌入量及上层板在接头颈部的厚度共同决定,而这些几何特征又与冲头和下模的几何形貌有关。

无铆钉铆接过程

无铆钉铆接工艺因其工艺过程简单且成本低,在汽车车身中得到广泛应用。但因其静态强度和疲劳强度都较低,通常只应用于行李箱盖、发动机罩、后轮罩等非承载部位。

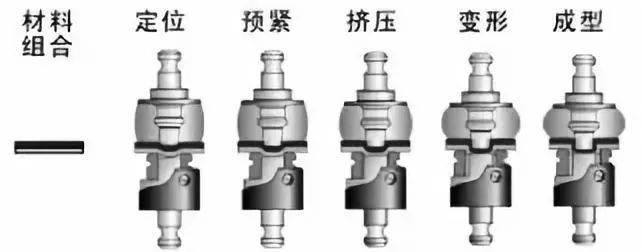

锁铆连接是锁铆铆钉在外力的作用下,通过穿透第一层材料和中间层材料,并在底层材料中进行流动和延展,形成一个相互镶嵌的塑性变形的铆钉连接过程。与无钉铆接相比,锁铆接头具有良好的静态力学性能和较高的疲劳寿命,已经被通用、奥迪、宝马、捷豹、奔驰和大众等公司广泛应用于铝/钢等异质材料以及多层板的连接。

锁铆铆接过程

(2)流动钻铆

FDS 技术通常称为流钻螺钉或热融自攻钉技术,该连接技术是将带有螺纹的螺钉高速旋转刺穿板材,并通过形成螺纹联接实现板材连接的一种技术,适应于板材与型材等管状封闭结构的连接。

目前,凯迪拉克 CT6、捷豹路虎、宝马、奔驰、奥迪等车型采用了大量 FDS 技术。未来,随着铸铝件在白车身上的比重提高,FDS 技术在国内汽车行业会得到更大的发展。

FDS 工艺过程示意图

(3)搅拌摩擦焊

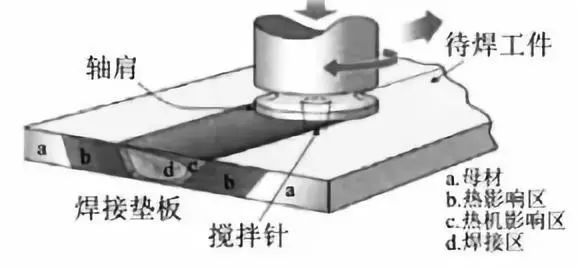

搅拌摩擦焊(Friction stir welding)是一种新型固相焊技术,是由英国焊接研究所(TWI)在 1991 年发明的一项最具革命性的新型材料连接方式,其焊接原理是:开始焊接时,搅拌针高速旋转着插入到被焊工件内部,直到轴肩下压到被焊工件内,焊接过程中,通过高速旋转的搅拌头和工件摩擦产生热量作为热源,使母材处于热塑性状态(未熔化),并被挤压在一起,随着热量的降低形成新的连接。

搅拌摩擦焊焊接温度低,变形小,没有电弧,无辐射,是一种绿色环保的焊接技术。可用于汽车铝合金轮毂、底盘、门板、动力电池托盘、电池箱体、电机壳等部件。

搅拌摩擦焊原理图

(4)CMT焊接(冷金属过渡焊接)

冷金属过度焊接技术(Cold metal Transfer,CMT)是一种全新的 MIG/MAG 焊接工艺[11],将焊丝的运动与焊接过程结合起来,严格控制熔滴过渡中的输入电流,大幅度降低了焊接热输入,可以应用于钢和铝之间的连接。

举报 0

收藏 0

分享 95

-

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27 -

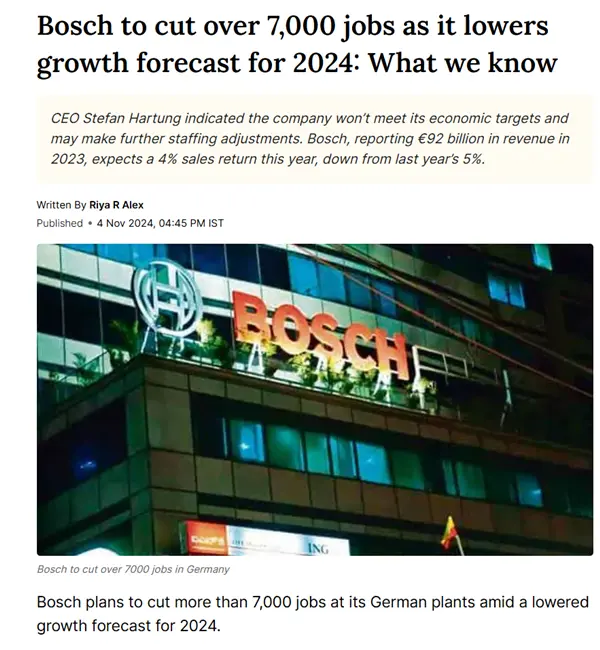

博世最新宣布裁员7000人

2024-11-06

编辑推荐

最新资讯

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05

-

比亚迪发布2024年ESG报告 以技术创新

2025-03-26 16:44