30CrNiMo8 轴热处理工艺改进

2019-06-10 12:14:49· 来源:锻造与冲压 作者:唐军,李波

轴是电机中一个重要零件,作为电机与设备之间机电能量转换的纽带,支承转动零部件、传递力矩和确定转动零部件对定子的相对位置。因此,电机轴必须具有可靠的强度和刚度,以确保设计功能的实现。我公司生产的30CrNiMo8 轴为阶梯轴如图1 所

轴是电机中一个重要零件,作为电机与设备之间机电能量转换的纽带,支承转动零部件、传递力矩和确定转动零部件对定子的相对位置。因此,电机轴必须具有可靠的强度和刚度,以确保设计功能的实现。

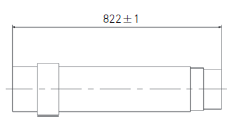

我公司生产的30CrNiMo8 轴为阶梯轴如图1 所示,锻造后需要进行整体调质热处理,本体机械性能要求高,并且需要进行低温冲击试验,所以需要有良好的综合机械性能。为保证产品质量并防止淬火冷却速度过大造成开裂,本文对30CrNiMo8 材料特性,热处理工艺开发过程进行了简单阐述。

图1 30CrNiMo8 轴

30CrNiMo8 轴技术要求

⑴ 30CrNiMo8 材料化学成分见表1。

表1 30CrNiMo8 主要化学成份(wt%)

⑵ 30CrNiMo8 轴热处理机械性能要求见表2。

表2 30CrNiMo8 轴热处理后机械性能要求

1) 机械性能:同一热处理炉次, 在轴连体试样二分之一半径处,取样进行机械性能试验。

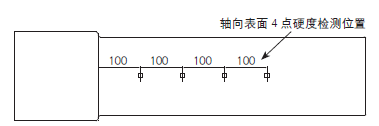

2) 硬度均匀性要求:中间位置同一圆周周向检测四点(均布),硬度差值≤ 40HB。轴向检测四点(隔100mm)如图2 所示,硬度差值≤ 40HB。

图2 硬度均匀性

3) 硬度分布:连体试样靠轴端横截面径向硬度梯度,从外圆面起,表面至心部,每10mm 检测硬度,如图3 所示。

图3 硬度分布

4) 金相要求:晶粒度≥ 6 级,级差不大于3 级,组织为回火索氏体。

30CrNiMo8 轴工艺分析

轴材质为30CrNiMo8,电渣重熔方式生产,合金元素较多,内部缺陷相对较少。由于30CrNiMo8 轴直径超过200mm,从电机轴调质技术要求看,不仅有高强度的机械性能及-40℃的低温冲击,而且对表面硬度及横截面硬度梯度有严格要求,同时对金相组织也有均匀性要求。淬火采用油冷却不容易得到需要的硬度以及理想的金相组织和机械性能,淬火采用水冷虽然能够保证淬火后的硬度,组织的均匀,但存在导致工件变形和开裂的风险,冷却工艺选择不当极易产生淬火开裂。

为了解决上述矛盾,保证产品质量并防止淬火冷却速度过大造成开裂,淬火冷却采用水淬油冷是较为理想的方案。水淬油冷是一种双液冷却的淬火方式,先把工件淬入冷却能力较强的水中,待工件温度降至C 曲线鼻温以下,这样确保了过冷奥氏体不中途分解,再将零件淬入冷却能力相对较弱的油中继续冷却,这样过冷奥氏体向马氏体组织的转变,是在脱离了水剧烈冷却环境转而在油中平缓的冷却条件下发生,可有效避免组织转变应力与收缩应力叠加,以防止工件过度变形和开裂。

30CrNiMo8 轴热处理工艺方案

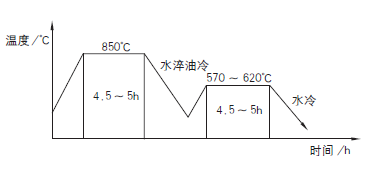

30CrNiMo8 钢属于德国DIN 标准中一种合金结构调质钢,具有较高的屈服强度、抗拉强度,同时还有足够塑性和韧性。临界温度Ac3 为800℃,淬火加热温度为Ac3+(30 ~ 70)℃。综合考虑后,确定工艺为:正火880℃,保温5h;淬火温度为840 ~ 860℃,保温时间为4 ~ 4.5h,淬火采用水淬油冷,回火温度选择570 ~ 620℃,回火时间的选择不但要保证透烧使其组织转变得以充分进行,同时要尽量消除残余应力,回火时间定为4.5 ~ 5h,回火后采用水冷。

30CrNiMo8 轴热处理工艺

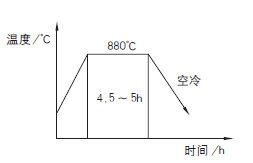

⑴热处理工艺曲线如图4、图5 所示。

图4 正火热处理工艺曲线

图5 调质热处理工艺曲线

⑵ 30CrNiMo8 轴锻件热处理验证。

1)30CrNiMo8 轴锻件粗加工后最大直径210mm,重量250kg,淬火加热装炉采用料筐装炉,淬火前启动循环冷却搅拌系统,淬火前水温≤ 39℃,油温60 ~ 80℃。水冷时间50 ~ 60s 后进入油冷,保证淬火均匀,防止变形和开裂。回火后采用水冷,避免产生二类回火脆性。

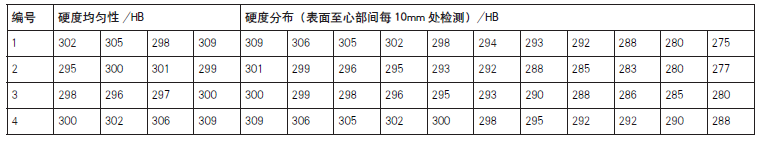

2) 热处理后进行硬度均匀性检测和硬度分布检测,检测数据见表3。

表3 硬度均匀性及硬度分布检测数据

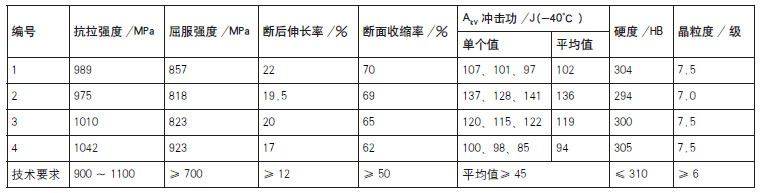

3) 连体试样R/2 处取样进行机械性能检测,检测数据见表4。

表4 机械性能检测数据

⑶ 30CrNiMo8 轴本体试验数据分析。

30CrNiMo8 轴本体取样机械性能数据,表面硬度均匀性及截面硬度分布数据均达到技术要求,从总体各位置性能数据看,综合机械性能较好,-40℃低温冲击值富余量较大,实物超声波探伤检测未发现裂纹。对实物取样进行金相组织检验,金相组织为正常回火索氏体如图6 所示,回火后晶粒细小,依据GB/T 6394-2017《金属平均晶粒度测定方法》,晶粒度可评为7.0 级以上,如图7 所示。

图6 金相组织(500×)

图7 晶粒度(100×)

结束语

30CrNiMo8 材料通过采用水淬油冷方式进行淬火,使奥氏体向马氏体转变过程脱离了水剧烈冷却环境,转而在油中平缓的冷却条件下发生,可有效避免组织转变应力与收缩应力叠加,控制工件过度变形和开裂,同时机械性能数据、硬度分布及金相组织满足技术要求,综合性能良好。

举报 0

收藏 0

分享 116

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04