汽车碳纤维的低成本应用技术

2020-06-03 00:32:31· 来源:汽车材料网

汽车碳纤维复合材料(CFRP)可以说是汽车轻量化发展中的明星材料,近年来,行业对于这一黑色黄金材料的应用研究也在不断发展。随着国内前途K50和蔚来ES6两款量产碳纤维复合材料部件车型的亮相,自主品牌已进入碳纤维应用的量产时代!与此

汽车碳纤维复合材料(CFRP)可以说是汽车轻量化发展中的明星材料,近年来,行业对于这一“黑色黄金”材料的应用研究也在不断发展。随着国内前途K50和蔚来ES6两款量产碳纤维复合材料部件车型的亮相,自主品牌已进入碳纤维应用的量产时代!与此同时,碳纤维复合材料的应用范围也不断扩展。从车身、内外饰系统向底盘、动力总成系统延伸;从外覆盖件材料向结构件材料或结构增强材料扩展。但是,碳纤维的高成本仍是限制其发展的重要因素。目前,商业级的汽车碳纤维主要为PAN基碳纤维,其高成本问题主要集中在较高的PAN 原丝生产成本和较长的生产流程。因此,降低车用CFRP成本的主要路径是降低汽车碳纤维原丝成本,寻求低成本纤维生产工艺以及低成本的CFRP制备工艺。

低成本碳纤维技术

1. 大丝束生产工艺

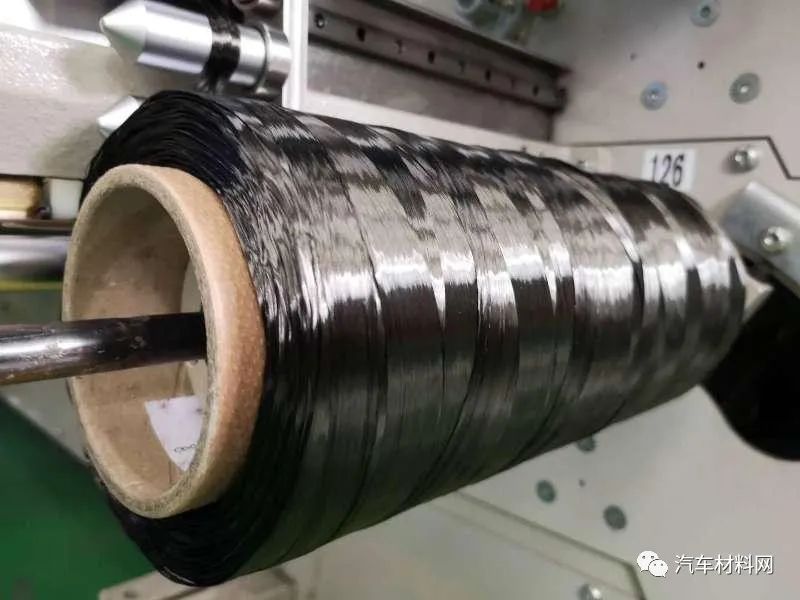

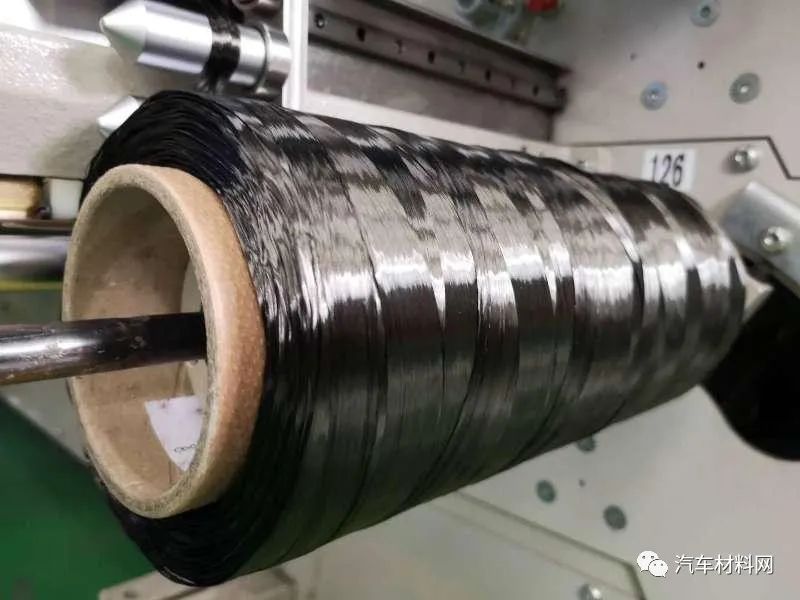

一般48K以上的碳纤维称为大丝束碳纤维,大丝束碳纤维的性能优点主要在以下两方面:(1)大丝束碳纤维对PAN原丝的质量要求相对小丝束要低,可以采用民用PAN丝。(2)大丝束碳纤维的制造成本是小丝束的60%左右。

但是大丝束碳纤维的生产难点在于:大丝束纤维聚积,展纱效果不好,纱片难以均匀浸润,纱片厚度和质量很难达到产品结构设计的要求; 在展纱过程中经常出现纱毛,导致乱纱和断纱,影响生产效率和产品外观,材料性能得不到有效转换,产品性能不稳定。

日本三菱和东丽公司是较早掌握大丝束碳纤维低成本制造技术的典型代表。近年来,国内上海石化、吉利石化、光威复材、兰州纤维等企业也相继进行这一前端技术的开发,目前已实现大丝束碳纤维的国产化。

48k碳纤维大丝束

2. 低成本碳纤维前体开发

相关数据显示,PAN的价格约占碳纤维生产成本的50%。因此,国内外碳纤维生产商也开始寻求PAN以外的更低成本的原料来制备碳纤维。美国、日本等汽车碳纤维主要制造国家已经开发出了包括聚烯烃类聚合物、木质素纤维素、电纺酚醛纤维、辐射丙烯酸纺织物等在内的低成本代替材料。如:美国橡树岭国家实验室(ORNL)从纸浆废液中提取的木质素,通过熔纺和碳化制成了低成本碳纤维,生产成本可控制在4~5$/kg。陶氏化学将聚乙烯等纤维以无氧状态“蒸烤”炭化,把碳纤维在平面上排列或编织成片,再用树脂加固之后才成为CFRP。瑞典的研究机构Innventia和Swerea SICOMP也声称可以基于100%软木木质素前体制造出重约1.8g的编织CFRP层压板。

3. 混杂碳纤维技术

将碳纤维与其他纤维进行混杂,在性能上可以互补,能有效降低生产成本。如,将碳纤维与玻璃纤维、芳纶纤维等混合,通过合理的结构设计可在保持材料原本高性能的基础上降低生产成本。

4. 预氧化工艺

碳纤维生产过程中预氧化时间长,导致生产周期长也是造成碳纤维生产成本高的一个重要原因。目前,已有研究对PAN原丝进行紫外线、X射线等物理处理或采用KMnO4、C6H5COOH等化学处理降低环化温度,缩短预氧化时间。工艺方面,可改变温度、时间、气体气氛等工艺参数,提升碳纤维的性能。

高效率成型树脂及成型工艺

碳纤维复合材料的制造成本主要由两方面构成。一是源于热压罐、自动铺层等成 型设备价格昂贵,二是因为复合材料较长的成型时间,造成人力物力的消耗。因此,基于高效成型的树脂材料和新型成型工艺将是碳纤维复合材料低成本优化的重要途径。

环氧树脂因其优异的粘合强度和模量、耐蠕变性、高韧性和良好的抗疲劳性能,是碳纤维复合材料的首选。美国Hexion(瀚森)和陶氏汽车系统先后推出了2种60s可“瞬间固化”的环氧树脂。其中,Hexion针对树脂传递模塑成型(RTM)和液体压缩成型(LCM)工艺推出EPIKOTE TRAC06170环氧树脂与EPIKURE TRAC06170固化剂,仅需20s树脂注入时间(RTM或LCM)和40s固化时间就可完成复合材料成型。

而陶氏推出的用于LCM工艺的VORAFORCE树脂,可以直接将树脂均匀地涂敷在干的纤维预制件上,并通过压强使树脂织物在厚度方向上均匀浸润。

Gurit UK(英国固瑞特)也推出了“瞬间固化”环氧树脂,其树脂配方主要用于成套预浸料和热进/热出冲压成型工艺。虽然该工艺固化周期需要 5min,但报道称其制造的部件表面可达A级,无需模具后处理。

Huntsman Advanced Materials (亨斯迈先进材料)公司也宣布推出了一款快速固化的环氧树脂。据亨斯迈介绍,该树脂在140℃下仅30s就可固化,这使得1min内复合材料成型工艺成为可能。为此,亨斯迈还开发了与该树脂配套的动态流体压缩成型(DFCM),该工艺可以省去高压注塑工艺,而且在很多情况下也可省略纤维预浸料工艺。与常规湿发压缩成型(WCM)相比,该工艺的主要优点之一是可以减少层压板层间缝隙,复合材料孔隙率低于1%,性能可媲美高压的RTM工艺,且高达66%纤维体积含量(FVC)的复合材料可以在没有特殊处理的条件来实现。

碳纤维回收技术

碳纤维复合材料的回收与再利用是降低碳纤维使用成本,提升其经济附加值的一种有效方法。目前,对碳纤维回收方法的研究也在不断更新,如,高温热裂解、氧化流化床法、超临界流体技术等。

应用方面,福特在其2018年款的探索者运动型多用途车SUV中使用了再生碳纤维增强聚丙烯PP复合材料,用于A柱支架的刚性部分,代替原来使用的ASA材料。

低成本碳纤维技术

1. 大丝束生产工艺

一般48K以上的碳纤维称为大丝束碳纤维,大丝束碳纤维的性能优点主要在以下两方面:(1)大丝束碳纤维对PAN原丝的质量要求相对小丝束要低,可以采用民用PAN丝。(2)大丝束碳纤维的制造成本是小丝束的60%左右。

但是大丝束碳纤维的生产难点在于:大丝束纤维聚积,展纱效果不好,纱片难以均匀浸润,纱片厚度和质量很难达到产品结构设计的要求; 在展纱过程中经常出现纱毛,导致乱纱和断纱,影响生产效率和产品外观,材料性能得不到有效转换,产品性能不稳定。

日本三菱和东丽公司是较早掌握大丝束碳纤维低成本制造技术的典型代表。近年来,国内上海石化、吉利石化、光威复材、兰州纤维等企业也相继进行这一前端技术的开发,目前已实现大丝束碳纤维的国产化。

48k碳纤维大丝束

2. 低成本碳纤维前体开发

相关数据显示,PAN的价格约占碳纤维生产成本的50%。因此,国内外碳纤维生产商也开始寻求PAN以外的更低成本的原料来制备碳纤维。美国、日本等汽车碳纤维主要制造国家已经开发出了包括聚烯烃类聚合物、木质素纤维素、电纺酚醛纤维、辐射丙烯酸纺织物等在内的低成本代替材料。如:美国橡树岭国家实验室(ORNL)从纸浆废液中提取的木质素,通过熔纺和碳化制成了低成本碳纤维,生产成本可控制在4~5$/kg。陶氏化学将聚乙烯等纤维以无氧状态“蒸烤”炭化,把碳纤维在平面上排列或编织成片,再用树脂加固之后才成为CFRP。瑞典的研究机构Innventia和Swerea SICOMP也声称可以基于100%软木木质素前体制造出重约1.8g的编织CFRP层压板。

3. 混杂碳纤维技术

将碳纤维与其他纤维进行混杂,在性能上可以互补,能有效降低生产成本。如,将碳纤维与玻璃纤维、芳纶纤维等混合,通过合理的结构设计可在保持材料原本高性能的基础上降低生产成本。

4. 预氧化工艺

碳纤维生产过程中预氧化时间长,导致生产周期长也是造成碳纤维生产成本高的一个重要原因。目前,已有研究对PAN原丝进行紫外线、X射线等物理处理或采用KMnO4、C6H5COOH等化学处理降低环化温度,缩短预氧化时间。工艺方面,可改变温度、时间、气体气氛等工艺参数,提升碳纤维的性能。

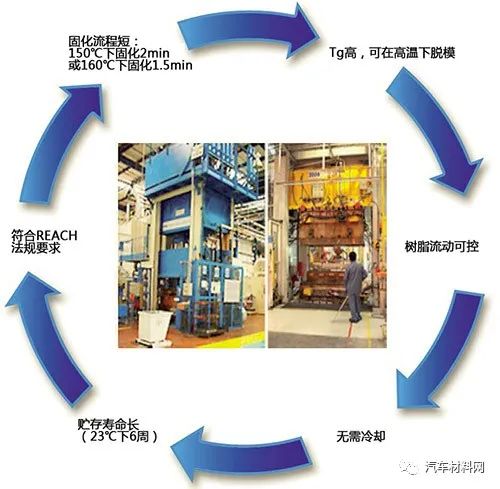

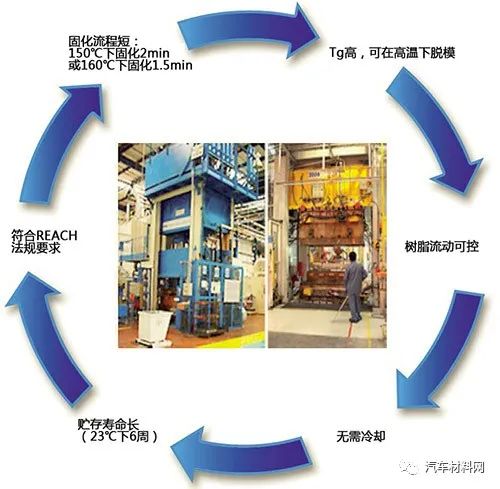

高效率成型树脂及成型工艺

碳纤维复合材料的制造成本主要由两方面构成。一是源于热压罐、自动铺层等成 型设备价格昂贵,二是因为复合材料较长的成型时间,造成人力物力的消耗。因此,基于高效成型的树脂材料和新型成型工艺将是碳纤维复合材料低成本优化的重要途径。

环氧树脂因其优异的粘合强度和模量、耐蠕变性、高韧性和良好的抗疲劳性能,是碳纤维复合材料的首选。美国Hexion(瀚森)和陶氏汽车系统先后推出了2种60s可“瞬间固化”的环氧树脂。其中,Hexion针对树脂传递模塑成型(RTM)和液体压缩成型(LCM)工艺推出EPIKOTE TRAC06170环氧树脂与EPIKURE TRAC06170固化剂,仅需20s树脂注入时间(RTM或LCM)和40s固化时间就可完成复合材料成型。

而陶氏推出的用于LCM工艺的VORAFORCE树脂,可以直接将树脂均匀地涂敷在干的纤维预制件上,并通过压强使树脂织物在厚度方向上均匀浸润。

Gurit UK(英国固瑞特)也推出了“瞬间固化”环氧树脂,其树脂配方主要用于成套预浸料和热进/热出冲压成型工艺。虽然该工艺固化周期需要 5min,但报道称其制造的部件表面可达A级,无需模具后处理。

Huntsman Advanced Materials (亨斯迈先进材料)公司也宣布推出了一款快速固化的环氧树脂。据亨斯迈介绍,该树脂在140℃下仅30s就可固化,这使得1min内复合材料成型工艺成为可能。为此,亨斯迈还开发了与该树脂配套的动态流体压缩成型(DFCM),该工艺可以省去高压注塑工艺,而且在很多情况下也可省略纤维预浸料工艺。与常规湿发压缩成型(WCM)相比,该工艺的主要优点之一是可以减少层压板层间缝隙,复合材料孔隙率低于1%,性能可媲美高压的RTM工艺,且高达66%纤维体积含量(FVC)的复合材料可以在没有特殊处理的条件来实现。

碳纤维回收技术

碳纤维复合材料的回收与再利用是降低碳纤维使用成本,提升其经济附加值的一种有效方法。目前,对碳纤维回收方法的研究也在不断更新,如,高温热裂解、氧化流化床法、超临界流体技术等。

应用方面,福特在其2018年款的探索者运动型多用途车SUV中使用了再生碳纤维增强聚丙烯PP复合材料,用于A柱支架的刚性部分,代替原来使用的ASA材料。

举报 0

收藏 0

分享 129

-

旭化成微电子开始批量生产用于环保发电的电荷控

2025-04-24 -

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04