● 摘要 汽车零部件孔径在线测量方法有多种,不同测量方法的测量结果的不确定度差别较大,误判概率各不相同,如何根据投资规模、被测孔径特点、公差等级及质量控制要求,合理选择孔径在线测量方法、减小质量误判风险,是汽车零部件制造企业普遍关注的问题。详

汽车零部件孔径在线测量方法有多种,不同测量方法的测量结果的不确定度差别较大,误判概率各不相同,如何根据投资规模、被测孔径特点、公差等级及质量控制要求,合理选择孔径在线测量方法、减小质量误判风险,是汽车零部件制造企业普遍关注的问题。详细阐述目前汽车行业孔径在线检测的五种方法及其特点,并对各种检测方法的能力、使用范围、误差来源、使用环境、操作方法、管控方法及使用注意事项,进行了科学分析和综合比较。对孔径测量方法的选择和现场正确使用,具有一定指导意义。

大多数汽车零部件上布满了各种功能的孔系,准确、高效、经济、可靠地测量出这些孔系的直径,是生产制造过程中质量控制的基础。面对大批量、多品种混流生产的汽车零部件,如何科学选择孔径在线测量方法,满足生产过程质量控制的需要、保证产品的符合性,是项目管理、工艺设计、产品制造和质量检测等部门必须解决的问题。大批量生产的汽车零部件制造现场广泛使用的孔径测量方法大约有五种,其表现形式都是塞规: 极限塞规、三爪内径塞规、带表塞规、电子塞规和气动塞规。每种测量方法都有其显著特点和合适的应用场合:

-

极限塞规:结构简单,使用方便,检验效率高,价格低廉,应用范围广泛,但专用性强,插入间隙小,分辨率低,人为误差大,误判概率高。

-

三爪内径塞规:伸缩量大,量程宽,通用性好,可读数,但误差较大,效率低。

-

带表塞规:自动定中心,简单易用,精度高,线性好,无电线、无气管,现场移动方便,性价比高,但人工读数,不能实现自动测量。

-

电子塞规:测量精度高,稳定性好,测量范围较宽,插入间隙大,可实现自动测量、统计过程控制,误判概率低,缺点是价格高、对环境要求高。

-

气动塞规:非接触测量、测量精度和测量效率都很高,对环境要求低,可实现自动测量、统计过程控制,缺点是测量间隙较小,需要气源,价格高。

五种孔径测量方法在汽车零部件制造现场配置较多,使用较广。其中光滑极限塞规是刚性塞规,表现形式单一;三爪内径规、带表塞规、电子塞规从原理上讲,都属于机械式测量规,其表现形式和种类非常多,如采用无摩擦的弹性铰链原理测量的电子塞规,与采用两点内径斜楔针式内径测量的带表塞规,同为两点式测量规,不同之处是转换机构原理上的差异;它们与非接触测量的气动塞规一起,组成了汽车及汽车零部件制造企业机械化大生产的内孔直径快速准确测量的工具。以孔的最大极限尺寸和最小极限尺寸为标准测量面,能反映被检验孔边界条件的无刻线长度测量器具,称为光滑极限塞规,它是一种精密测量器具,但 只能判断被测尺寸是否合格,不能读出具体的实际尺寸。光滑极限塞规结构简单,使用方便,检验效率高,价格低,特别广泛应用在大批量生产的非功能孔直径的检测、公差等级大于IT8级孔径的检测。光滑极限塞规的公差等级在IT6级以上 (含6级),直径φ8-400mm,检测精度为±0.002 mm。汽车零部件上功能孔直径公差等级大多为IT7、IT8级,此类孔直径采用塞规检测比较困难,原因是检测这类孔的塞规由于设计公差范围太小、加工难度大、计量检测难度高、验收合格率低、磨损快、报废量大等原因,不能满足生产现场质量监控的检测需要。汽车零件上大部分有配合要求的孔的直径都集中在φ6~φ50mm的范围内,以该范围尺寸公差带为H8为例计算的塞规尺寸见下图——可以看出,公差等级高于IT8级以上(含8级)的孔的直径,如果用光滑塞规检测,误判的风险是较大的。另外,通端的下差和磨损极限的差值即为磨损量,磨损量越小,塞规的使用寿命越短;塞规制造公差吃掉了产品要求公差的一部分,导致产品加工时压缩了制造公差,因而对加工的要求也相应提高了;第三,当塞规直径大于Φ50mm时,质量较大,操作使用不方便,因此,此类孔的直径只有采用更高精度的测量方法检测,才能保证产品合格率,才能保证工序的能力值。

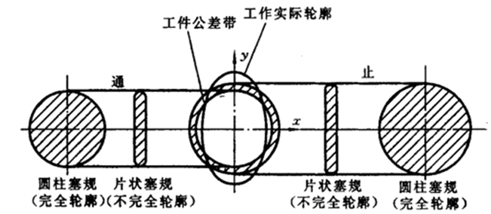

光滑极限塞规主要应用在:大批量生产的汽车零部件中直径小于Φ50mm的非功能孔直径的检测,公差等级大于IT8级功能孔直径的检测,以及如下图所示工序间孔径的检测。为了降低光滑极限塞规误判产品质量的风险,通常采用较短的校准周期,在 大批量生产的汽车零部件制造现场,根据塞规使用的频次,一般不超过3个月。为了得到准确的测量结果,光滑塞规设计及使用注意事项如下:① 设计检测孔径的光滑极限塞规时,必须保证符合极限尺寸判断原则 (即泰勒原则)的光滑量规的形状,即通规的测量面应是与孔形状相对应的完整表面 (通常称为全形量规),其尺寸等于工件的最大实体尺寸,且长度等于配合长度。止规的测量面应是点状的,两测量面之间的尺寸等于工件的最小实体尺寸。② 检验使用时,通端对孔的整个长度上进行检验,即通端能穿过孔,止端应该从被检孔的两头进行检验,且在沿周围均匀分布的2~3个径向截面内塞入。③ 使用光滑塞规检验孔径时,用力要适当,用光滑塞规检验孔时,如果孔的轴心线是水平的,将塞规对准孔后,用手稍推塞规即可,不得用大力推塞规;如果孔的轴心线是垂直于水平面的,对通规而言,当塞规对准孔后,用手轻轻扶住塞规,凭塞规的自重进行检验,不得用手使劲推塞规;对止规而言,当塞规对准孔后,松开手,用塞规的自重和稍加点力进行检验。

光滑极限塞规检查缸盖主油道

钢球密封孔直径的应用实践

某缸盖主油道孔采用钢球密封,直径Φ9.75,公差(+0.14 /-0.01),由于公差较大,监控计划是采用光滑塞规100%检查,但在市场售后仍有从钢球部位漏油的发动机退返出现,对退返的缸盖进行分析发现漏油的主油道钢球密封孔是椭圆形状如下图所示:采用圆柱形止规检查不能通过,但采用片状止规检查,片状止规在x方向上不能通过零件,但在y方向上能通过零件,能准确判断该孔的直径是不合格的。光滑极限量规形式的选择可参考国家推荐标准 《GB/T1957-2006光滑极限量规技术条件》,该标准推荐了不同尺寸范围的不同量规形式。如果该缸盖主油道钢球密封孔直径塞规在设计时,执行塞规设计标准,将止规设计成点状止规,在质量控制中就能够及时发现风险,避免漏判。通过这个案例可以看出:光滑极限塞规的形状对孔径质量符合性判定有很大影响,采用光滑极限塞规检测孔径,尽量使用全形通规、片状止规。某操作工用螺纹塞规检查某缸盖火花塞螺纹孔直径时,操作方法如下图:“从P1000面 (“加工出刀口”端)检查通规可通过,止规不能通过,判定孔径合格。”零件放行到装配车间,装配火花塞时发现该批次零件装配力矩拧紧偏小,分析力矩偏小原因——火花塞螺纹孔直径偏大造成的。按该工位标准作业指导书检查螺纹孔的符合性,操作方法如下图:“从P2000面 (“加工进刀口”端)检查螺纹孔直径,通规能通过,止规也能通过3扣,由此判定螺纹孔直径不合格,加工大了”,继续往前追溯发现,300多件零件通规能通过,止规也能通过3扣以上。

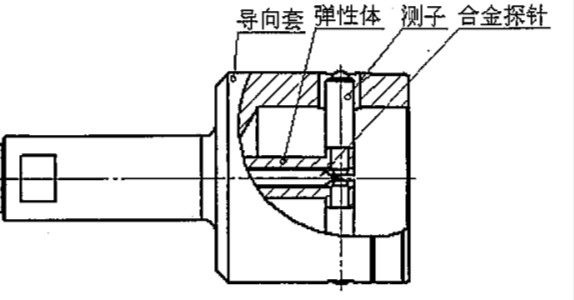

通过此案例可以看出:用极限塞规检查孔径时,要从孔加工的入口端开始检查,通端能通过,止端不能通过,零件才能判定合格,且塞规通端要在孔的整个长度上检验,止端要尽可能在孔的两端进行检验。三爪内径塞规,测量范围可达5~10mm,三爪伸缩量大,通用性好,适合静态测量。① 三爪内径塞规特点:采用三爪定心,其内部具有换向机构、轴向滑动、径向伸缩等结构,最大极限误差±0.003mm,测量直径超过Φ50mm的大尺寸孔径极限误差可能超过±0.006mm。② 三爪内径塞规适合公差大于等于0.05mm以上孔径的测量,不适合公差要求小于0.05mm的孔径测量。这种塞规扩展设计后,能实现其它类型塞规无法测量的孔径,如内花键孔、齿套孔底径和内沟槽孔等特殊孔径的测量。③ 三爪内径塞规虽然适用性很好,移动灵活、但测量精度有限、测量效率不高,测量误差受人为因素影响,适用范围有很大的局限性,仅适用于静态测量,一般用于零件特殊部位的孔径测量,如缸体曲轴孔内的油槽孔径的检测,由于曲轴孔油槽凹陷、周围有障碍,且宽度不足4mm,只能采用如下图所示的三爪内径塞规检测。④ 为了提高三爪内径塞规的测量效率,减少人为因素的影响,目前在汽车零部件制造现场出现了如下图所示的枪式三爪内径数显塞规的广泛使用,其测量效率大幅提高、人为误差大幅降低。带表塞规,又名机械式塞规。其显著特点是具有自动定中心功能,适合静态和动态测量,通过手动测量可以检测出孔的直径偏差和形状误差,将千分表换成笔式传感器后也可安装在测量设备上进行自动检测。① 带表塞规结构简单、经济实用、扩展性能好,检测速度快,对操作者要求低,检测结果没有人为误差,没有电线,没有气管,现场移动方便,如下图所示。通过一支锥形合金探针阀芯将测头的横向运动转换为轴向运动,再通过传导杆传递到千分表或各种直线位移传感器上显示出来,由于导向套的作用保证了精度,使其具有稳定的测量结果,可靠的操作性。② 带表塞规测量范围可达到1~1.1mm,插入间隙可达0.2mm,重复性精度可达1um,价格相对低廉,性价比非常高。带表塞规可测量直径范围为Φ3~Φ270的孔,其显示部分有三种形式:指针式 (度盘式)量表、数显式量表和笔式传感器。电子塞规是高精度机械原理与电子测量技术相结合的孔径量仪,精度高、寿命长、效率高,是汽车零部件制造现场应用最广泛的孔径测量工具之一。

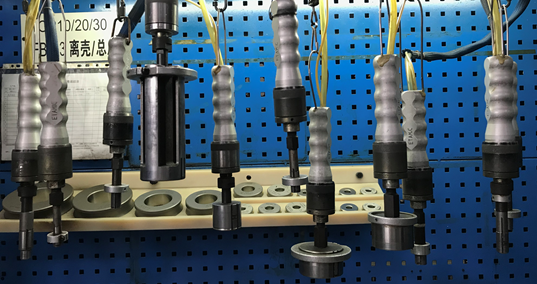

① 电子塞规采用两个硬质合金测头进行接触测量,如上图所示,测量力小、耐磨性好;测头安装具有自锁功能,安装调整方便;专用导套保证了测量时的间隙、导向和定心,测量孔径准确、可靠、耐用,采用数显机构或电子柱,读数方便,电子塞规工作时有比较大的插入间隙,可以方便快速的插入,容许测头存在较大的磨损。② 电子塞规结构原理如下图所示,由塞规体、专用导套和硬质合金测头等组成。塞规体内置双孔铰链机械结构和电感传感器,这种结构的特点是量程大,可达1~2 mm,测量范围宽,一般为Φ6~Φ130,测量精度高,综合测量误差小于0.001 mm,机械式双孔铰链剔除了传统的滑动摩擦副所带来的危害,重复性精度可达到1um。③ 无线手持式电子塞规的出现让电子塞规高精度、高效率、测量数据可存储、插入间隙大、移动方便的优点更加突出。如上图所示,无线手持塞规采用TFT液晶显示,无电缆设计使测量不再受电缆长度和布线路径的束缚。数据存储、无线传输、无线充电、彩屏显示、坚固耐用的外壳设计和ZigBee通讯确保其在复杂的生产车间也能保持测量结果准确可靠。气动塞规,非接触测量、结构简单、效率高、稳定性好、测量数据可存储,非常适合复杂环境下的孔径测量,是大批量、精度要求高的汽车零部件孔径测量工具的首选。流量和压力都与间隙的大小成比例关系,同时压力和流量相互之间成反比例关系。当流量增大或减小时,可以准确测量喷嘴孔与障碍物之间的间隙的变化,也就是测头到被测零件表面的间隙的变化,同样的,背压增大或减小表明了测头喷嘴与工件间的间隙值。① 应用广泛,同一台气动量仪配上不同的气动测头,可以测量多个部位、不同直径的孔径,如下图所示:由于塞规测量头和读数部分可以分开,故可测量一些较难测到的部位,如直径1mm以下的小孔,1m以上的深孔等;可进行不接触测量,适用于对一些容易变形或容易损坏表面的孔径进行测量;对周围环境要求较低,对振动不敏感,不怕电磁波的干扰,不受被测表面上的冷却液、油类、灰尘的影响,如下图 是用于缸孔镗削加工的缸孔直径气动塞规,因此在动态和自动测量中得到广泛的应用。

② 测量精度高,气动量仪放大倍数可达数万倍,倍率高,刻度值小,测量精度高,综合示值误差可低于0.5μm,长时间工作可靠。③ 测量效率高,气动量仪读数容易,操作简便,能进行多尺寸连续测量,能适应大生产的需要。④ 气动塞规量程小,最大只能达到±0.1mm,插入间隙较小,仅有0.01~0.015 mm,测量精度受喷嘴下沉量以及初始测量间隙影响,测量结果受被测孔径表面粗糙度影响。汽车零部件生产制造过程中科学选择零件孔径在线测量方法非常重要,要综合考虑,统筹安排,首先要了解产品各类孔的功能、公差要求及加工工艺,其次要了解项目潜在失效模态分析即FMEA,第三必须正确了解各类在线孔径测量方法、使用环境、测量不确定度、测量范围、稳定性、偏移、线性、重复性、再现性及经济性,同时要综合考虑操作、效率和维修的方便,确保孔径在线测量方法的准确、高效。通过多年的动力总成制造过程中的应用实践,逐渐探索出了一套 在线孔径检测方法的选配原则 ——

-

汽车零部件产品上公差等级高于IT8的孔如IT6、IT7级的孔,直径在Φ3~Φ90范围内的孔径测量优先选用气动塞规、电子塞规。

-

测量数据需要上传、保存及需要进行SPC分析的孔径测量优先选择气动塞规、电子塞规。

-

孔径加工在线主动测量优选选用气动塞规、其次再考虑电子塞规。

-

量程要求大、插入间隙大、精度要求高的孔径及直径大于Φ90的孔径测量建议优先选用电子塞规。

-

IT8公差等级的孔径测量从经济性上考虑可以采用带表塞规。

-

要求移动方便,测量准确,可兼顾多个工位的孔径测量建议选用无线手持式电子塞规或带表塞规。

-

IT9级及以上的孔径测量可以选用光滑极限塞规,粗加工工序、自由公差的孔径测量可以选择光滑塞规。

-

量程要求大、效率高、通用性和经济性好以及特殊部位的孔径测量可以选择三爪内径塞规。

孔径在线检测技术随着汽车工业的高速发展也得到了快速进步,随着汽车零部件加工精度进一步提高,加工公差小于0.01mm的孔越来越多,尤其是动力总成壳体类零件,如缸体、缸盖、变速箱壳体、离合器壳体、差速器壳体等零件上的功能孔直径的测量,会越来越依赖气动塞规和电子塞规。

-

2025-04-11

-

2025-04-11

-

2025-03-20

-

2025-03-20