新能源汽车电池包焊接工艺

1、 序言

电池包作为新能源汽车开发中十分重要的部件,其趋同的技术与生产水平备受人们的关注。目前,行业内普遍使用的电池包箱体有:铝型材电池包箱体、铸铝电池包箱体和钣金电池包箱体等。

钣金电池包箱体安全性、可靠性高,多数使用在公共交通工具上,如公交车。对于小型轿车而言,多数使用的是铝制电池包箱体。

铝制电池包箱体承载结构主要分为两种:底板承载式结构和框架承载式结构。大众公司在研究中发现框架承载式结构更容易实现轻量化以及满足不同结构下的强度要求,并将此结构应用于奥迪A6EV车型上。

依据承载结构的不同,其对应的生产工艺流程、方法也存在一定的差别。

2、 传统熔化焊

交流钨极氩弧焊

钨极氩弧焊(TIG焊)属于非熔化极惰性气体保护焊的一种,是在惰性气体的保护下,利用钨极与焊件间产生的电弧热熔化母材和填充焊丝(也可以不加焊丝),从而形成优质焊缝的焊接方法。

交流TIG焊在焊接时具有电弧与熔池的可见性好、操作简单、焊缝外观无焊灰及不需清洁等优点,并且具有清理氧化膜的作用,因此非常适合铝制电池包箱体的焊接。

此外,对于空间狭小的短焊缝焊接以及密封性要求高的焊缝也尤为合适。

例如,比亚迪和吉利旗下多款混动车型的电池包箱体,在生产制造过程中均大量采用交流TIG焊,实现壳体的连接,保证工件气密性,其TIG焊缝约占箱体总焊缝量的80%。

某车型电池包下箱体焊缝如图1所示,箱体结构紧凑,型材刚度大,可以选择交流TIG焊。

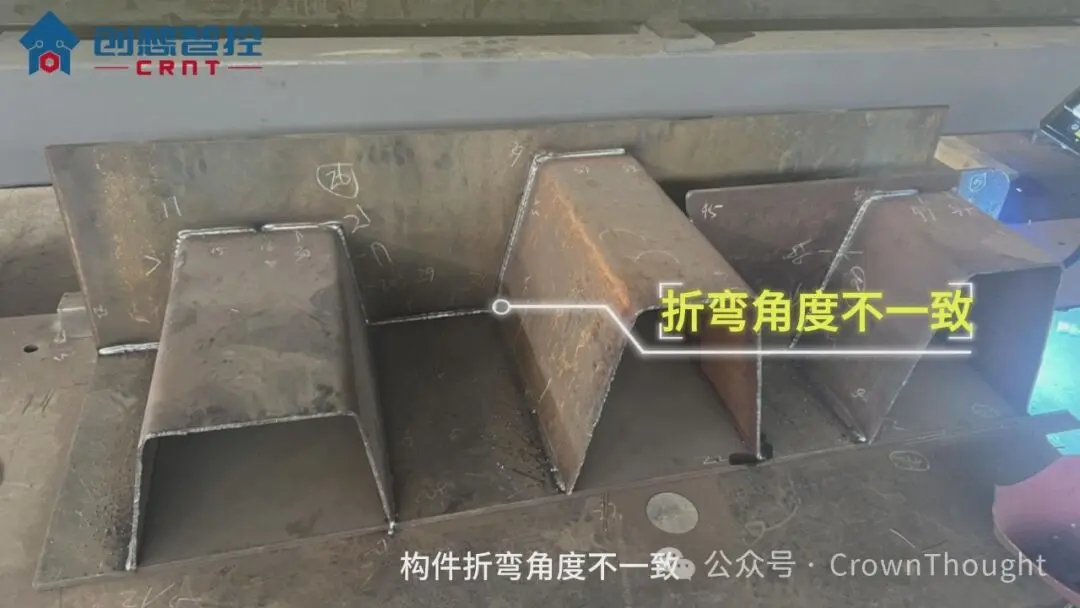

然而,随着箱体结构的演变,箱体尺寸在变大、型材结构在变薄、焊接结构在优化以及焊后尺寸精度要求在提高,因此交流TIG焊的优势并不凸显。

相反,其缺点:焊接速度慢、焊接热输入大、焊后变形大、不易控制等,限制了箱体的高效生产。因此,热输入小、变形小、工作效率高的熔化极气体保护焊开始渐渐取代TIG焊。

冷金属过渡焊技术

CMT技术是在短路过渡基础上开发的新技术,大幅降低了焊接过程的热输入量,没有汽化爆断过程,对焊缝无压力冲击,不易出现焊接烧穿现象,消除了飞溅产生的因素,可精确控制输入量,具有高重复焊接精度,焊接速度高,间隙容忍性好。

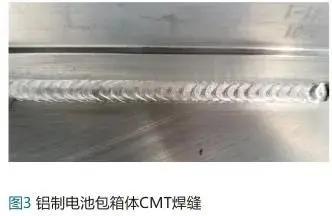

比亚迪多款车型采用CMT技术实现电池包下壳体的连接,提高了工作效率。图2所示为铝合金壳体中CMT焊简易结构。

多数电池包箱体供应商在生产制造过程中,为了保证焊接质量(见图3),引用机器手自动化焊接取代人工焊接,提高了生产效率,保证了焊缝的一致性及工件精度。

搅拌摩擦焊

FSW 是由英国剑桥焊接研究所(The WeldingInstitute,TWI)于1991 年发明的一种固相连接方法,由于其在汽车及航空工业中较为重要的地位,FSW现已经成为一项很重要的焊接技术。

FSW是利用特殊形状的搅拌头,旋转着插入被焊零件,沿待焊界面向前移动,通过对材料的搅拌、摩擦,使待焊材料加热至热塑性状态,在搅拌头高速旋转的带动下,处于塑性状态的材料环绕搅拌头由前向后转移,同时结合搅拌头对焊缝金属的挤压,在热-机联合作用下,材料扩散连接形成致密的金属间固相连接。

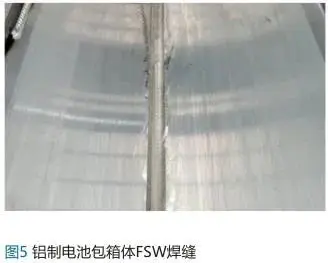

由于FSW 焊接接头无裂纹、夹渣、气孔等缺陷,焊接变形小、焊接强度高、焊缝密封性好等特点,被广泛应用在电池包下壳体的焊接中。例如,吉利、小鹏旗下多款车型的电池包箱体均采用双面搅拌摩擦焊结构。

其简易结构如图4所示,此结构主体部分使用FSW,只有边梁以及小件等少量焊缝采用熔化焊,提高了生产效率以及箱体的整体安全性能。

常规的单轴肩FSW后会产生飞边,增加了焊缝打磨的工作量(见图5)。为了减少甚至解决飞边问题,催生了恒压力FSW、静止轴肩FSW等技术。

常规电池包箱体生产工艺流程为边框与底板的独立焊接,之后进行组装焊接。单独的底板模块进行单轴肩FSW,其焊接作业效率低,底板变形调控较难。

目前,国内外均开始研究该结构的双机头焊接(见图6),通过双面同时焊接,降低底板变形量,同时缩短单工序作业时间。图7所示为双机头FSW焊接打样产品,其整体平面度控制在2mm以内。

激光焊接

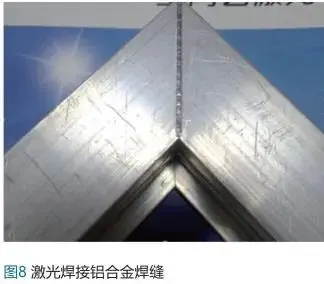

随着激光技术的成熟、设备成本的下降和生产效率的提高,激光焊接在车身制造中被广泛应用,主要被用于汽车车门、前后盖、顶盖和侧围外板、流水槽和侧围外板等零部件的连接。

德国大众采用激光焊接实现尾灯安装板与侧围外板的连接,焊后钣金变形小、焊缝美观、质量稳定,很好地保证了尾灯安装板与灯具的安装精度,且大幅提高了工作效率。

车身设计中,轻量化、降成本和性能提升是最重要的目标,然而激光焊接不仅设备成本高,而且对于待焊白车身钣金件之间的装配精度具有较高要求,因此,在电池包下壳体侧边框之间的连接,以及底板与侧边框的连接中并没有得到特别广泛的应用。

2018年上海凌云科技股份有限公司为大众汽车制造的一款电池包采用激光焊接,已经顺利交付生产。

焊接工艺对比

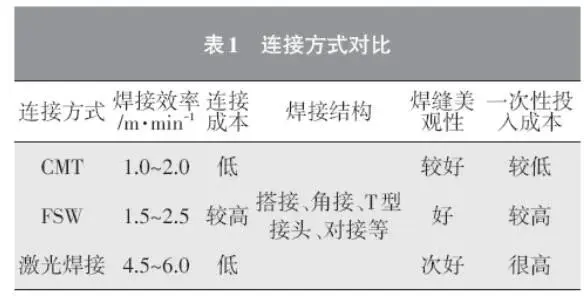

对以上各种连接方式从焊接效率、连接成本、对焊接结构的要求、焊缝美观性以及一次性投入成本等方面进行对比,结果如表1所示。实际生产过程中对连接方式的选择应综合考虑多种因素。

3、 结论

1)结合宁德时代的CTP技术、比亚迪的“刀片电池”技术以及江淮的“蜂窝电池”技术特点:CTP技术主张无模组化,其箱体结构更依赖于熔化焊;“刀片电池”技术和“蜂窝电池”技术要求箱体为底板承载式结构,为了更好地控制箱体尺寸,FSW是箱体制造最好的选择。

2)特斯拉中国工厂引进了4台千万吨级的压铸机,致力于电池包箱体压铸技术研究,尽可能地去除焊接对箱体安全性能的影响。一旦底板整体压铸研究成功,箱体关键连接技术转而成为了铸铝焊接的问题,因此激光焊更有发展潜力。

-

熟背铝合金焊接口诀,秒杀一切焊接难题

2024-07-25 -

激光焊接技术

2024-07-10 -

创想焊缝跟踪系统适配研华宝元机器人自动化焊接

2024-05-23 -

焊装生产线规划及布置概述

2024-05-22

编辑推荐

最新资讯

-

“锂”想万家——比亚迪叉车在家电行

2025-04-28 10:02

-

全球工业数字化领袖齐聚申城,共绘智

2025-04-28 08:28

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22