激光焊接在新能源汽车中的应用

激光焊接技术具有焊接工艺效率高和柔性好的特点,在汽车制造过程中,可用于汽车车身的焊接和各类汽车零部件的焊接,降低汽车车身整体重量,提高车身装配精度,满足汽车制造轻量化和安全性能提高的需求,同时也能降低汽车制造中的装配成本和冲压成本,提高车身的一体化程度。因此,如何积极有效应用激光焊接技术,已成为当前汽车制造企业需要考虑的问题,下面将对激光焊接技术的应用进行具体讨论。

激光焊接技术的相关概述激光焊接技术原理

激光焊接,其本质属于熔融焊接技术,以激光束为主要能源,通过一定的冲击力,完成焊件的焊接工作。其激光束的产生需要通过光学振荡器来实现,大功率的激光束作用于金属表面后,可以快速将金属汽化,当熔融金属液包裹汽化孔后,可以在应力反作用下和加热冷却的方法下,形成焊缝,最终完成对金属的焊接工作。需要注意的是,激光束在不同功率下有着不同的密度,对焊缝的深浅度也有影响,随着激光束密度的提高,会加大熔深程度,焊缝更深。反之,则会降低熔深程度,熔深更浅。

激光焊接技术的优缺点

激光焊接技术所具有的优势,在当前的汽车制造中发挥着重要作用。主要表现在以下几个方面:实际焊接受到的热影响范围小,变形量也较低。焊接的质量和精度较高,能在保证质量的前提下保证美观度。具体焊接操作较为灵活,效率高,可以满足企业需要。施工噪音小,且有着不俗的节能效果。适用于质地脆、强度高和熔点高的材料焊接。具体见表 1。

表1 不同焊接技术得分对比

不过,激光焊接技术也有一定的缺陷,具体表现为:对焊接的位置要求高,需要注重焊接要求的范围。不适用于厚度大的材料。当焊接材料有着高导热性时,会影响焊接效果。能量转换效率低,同时焊道的凝固时间较快,一定程度上制约了焊接效果。

激光焊接技术的实际应用激光自熔焊接

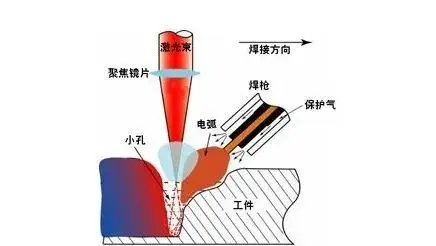

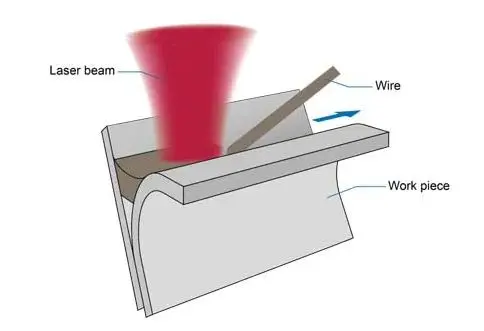

在激光焊接技术中,激光自熔焊接指两个或者多个焊接部分,在融化和冷却过程后凝聚成一个整体,完成有效焊接。在激光自熔焊接中不需要添加焊剂就可以完成焊接,能节省焊接成本。具体操作中,在激光束的作用下,使焊接部分的表面温度在短时间内达到沸点,金属汽化会生成一个孔洞,如图1所示,在金属蒸汽的反冲压力跟液态金属的表面张力、重力达到平衡状态后,孔洞则不再加深,在深度稳定的小孔闭合后,就完成了激光深熔焊接。目前,在汽车制造中,激光自熔焊接的应用面较为广泛,经常用在车身的拼焊、组焊和零部件的焊接中。目前,大众品牌旗下的迈腾、途观和速腾产品中,在侧围焊接中采用自熔焊接方式。在标志和雪铁龙的部分车型中,车门的焊接也是采用激光自熔焊接的方式。另外,按照焊缝的类型分类,一般有单条直线焊缝、复数和非直线焊缝等多种类型,由于单条焊接缝的生产工艺简单,目前已被广泛应用。

德国大众最早于1985年将激光拼焊用于Audi车型底盘的焊接,日本丰田于1986年采用添丝激光焊的方法用于车身侧面框架的焊接。北美大批量应用激光拼焊技术是在1993年,当时美国为了提高美国汽车同日本汽车的竞争力而提出了2mm工程。到目前为止,世界上几乎所有的著名汽车制造商都大量采用了激光拼焊技术,所涉及的汽车结构件包括车身侧框架、车门内板、挡风玻璃窗框、轮罩板、底板、中间支柱等。

美国也是最早将高功率激光器引入汽车工业的,在美国汽车工业中心底特律地区有几十家激光加工站,用于汽车金属件的切割和齿轮的焊接,使汽车的改型从5 年缩短到2 年。美国通用汽车公司已经采用二十多条激光加工生产线,美国福特汽车公司采用Nd:YAG 激光器结合工业机器人焊接轿车车体,极大地降低了制造成本,2000 年美国三大汽车公司已经有50%的电阻点焊生产线被激光焊生产线所取代。

在日本,激光焊接在生产线上成功的应用为世界所瞩目,如在汽车车体制造中采用将薄钢板实施激光焊接后冲压成型的新方法,现在已为世界上大多数汽车厂家所仿效。世界上很多著名汽车公司都建有专门的激光焊接专用生产线:Thyssen 钢铁公司的轿车底板拼焊生产线,大众汽车厂的齿轮激光加工生产线,奔驰汽车厂的18 个厂房里有8 个厂房安装了激光加工设备。

图1 激光自熔焊接原理图

激光填丝焊接

在激光焊接技术中,激光填丝焊接的原理是在焊缝中添加特定的焊接材料,通过激光束融化填充的焊接材料,从而形成焊接接头。激光填丝焊接与传统的非填丝焊接方式相比,有着明显的优势,既可以扩大激光焊接的使用范围,也能在较小的功率下完成对厚板的焊接,并且有着较高的焊接效果。需要注意的是,在激光填丝焊接的应用中,不仅要对焊丝进行融化,也要对母材进行融化,从而在母材上生产小孔使焊丝和母材进行充分相融,生成新的混合熔池。混合熔池和焊丝、母材有着明显的区别,可以改善母材本身存在的一些性能缺点,在使用成分合理的焊丝作为填充材料后,保证焊缝具有较高的耐磨性和耐腐蚀性。

激光电弧复合焊接

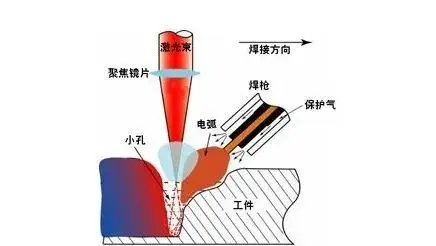

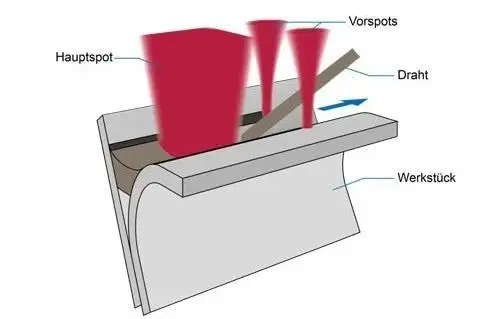

在激光焊接中,激光电弧复合焊接的原理是将激光热源和电弧进行结合,在一个熔池上共同作用,进而实现焊接。焊接原理如图 2所示,该焊接方式有着变形小、速度快和适应能力高的特点。

图 2 激光电弧复合焊接原理图

在德国奥迪公司系列汽车的生产中,激光电弧复合焊接工艺被应用到最关键的全铝车身的焊接中。该汽车车身是第二代豪华奥迪A8系列的车身,在设计上追求冲击安全性和抗扭曲变形。激光电弧复合焊接的焊缝符合所有的要求,表现出强韧性、高强度和大熔深的特点。为了满足客户对这款车的高期望值,每一个细节都要精益求精,确保汽车的制造质量。激光混合焊接的窄焊缝可以满足对外观要求较高的工件,那么车身框架顶部的边角处就不必再用塑料条带填塞。在轻型汽车制造领域,所有上面提到的要求以及一些特殊的条件都必须得到满足,而全铝车身的制造过程对这些要求更为严格。

激光远程焊接

在激光焊接技术中,激光远程焊接可以在高速扫描振镜头的帮助下进行远距离加工,对零件进行不同功率激光束的焊接。因其特有的技术优势,目前被大量应用于奔驰的全景天窗和大众、奥迪的侧围焊接中。在当前应用激光远程焊接于汽车制造中时,有着以下几方面优势:

(1)有较强的定位精度,可以实现快速焊接,满足汽车企业的制造需求。

(2)可结合不同的结构强度进行焊接,实现不同焊缝形状的需求。

激光远程焊接对材料和设备方面的需求较高。在部件厚度较大时,无法降低焊缝深度,在焊缝处的剪切强度较低。

激光钎焊

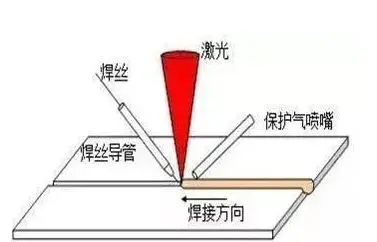

在激光焊接技术中,激光钎焊技术有着造型美观和密封性强、焊缝强度高的优点。具体原理是将激光束通过聚焦打在焊丝表面,在融化焊丝后填补于焊接的部位,以钎焊层完成焊接。此方法虽然与熔焊类似,但在实际操作中母材是不被熔化的。因此,需要钎料熔点低于母材,通过液态钎料实现有效的焊接。其原理如图 3所示。

目前激光钎焊被用于大众、海马、奇瑞和奥迪的行李箱盖焊接,同时在凯迪拉克、保时捷、福特和大众等品牌中的顶盖和侧围连接上,也时常使用激光钎焊。在使用该技术时,需要注意焊接过程会受到很多因素的影响,尤其是工艺参数的影响。例如,焊接速度、激光功率和光斑直径等方面,需要结合实际的焊接,对以上工艺参数进行调整和设计,以保证激光钎焊的有效性。

图3 激光钎焊原理

激光钎焊的设备通常需要将钎焊加工镜头集成于机器手臂。激光束聚焦于板材的连接处,熔化焊丝(如铜硅焊丝)从而将部件连接起来。这种加工方法的成功之处在于它达到的连接强度接近于焊接强度,而且它的焊缝很美观。激光钎焊产生的焊缝以其高密封性、平滑干净闻名。因此,钎焊后的产品几乎不需要返工。例如,车身在清洁后可以直接上漆。

图4 二极管激光器加工的优势

Laserline二极管激光器在激光钎焊领域上的实用性在世界范围内得到了高度评价。超过800台LDF二极管激光器在世界各地汽车车身装配应用上成功投入长期使用。优质的激光钎焊不仅焊接强度高、热影响小,还对焊缝连接的美观性有很高的要求。半导体激光器的一个主要的加工优势在于它产生的熔池很稳定。另外,Laserline研发的三光斑模块在钎焊应用上展现了更大的优势:即使对较难钎焊的热镀锌钢板进行焊接时,这项科技可以实现在不降低焊接速度的情况下保证高质量的焊缝连接。

图5 用三光斑对热镀锌板进行钎焊

在汽车车身的生产中,激光钎焊早已成为主流加工方式。然而,越来越多的车身使用镀锌钢板材料,这引起了一些问题:钎焊加工时产生的颗粒飞溅增多;焊丝连接处产生波纹,因此必须要降低加工速度以避免产生这些问题。Laserline对此研究出了突破性的解决方案:使用多光斑模块,即位于侧边的光斑在主光斑的前方,可以先将焊缝周围的镀锌层去除,从而使得不用降低钎焊速度也能保障钎焊过程平稳。此工艺在业界深受好评。

图6 电镀锌钢板的钎焊

传统的电镀锌二极管激光器钎焊使用单光斑技术。激光源集成于钎焊机器人。由于二极管激光器产生的熔池稳定,以银或黄铜为基材的激光熔覆得以实现。焊缝美观,质量高。大众途安曾经在德国沃尔夫斯堡将一台4 kW的YAG 激光器与一台6kW的二极管激光器进行钎焊的实验对比。LDF 二极管激光器的运行稳定性在批量生产中得到了证实。

针对汽车制造行业,不同的激光焊接技术有着不同的利用价值。汽车的不同部位选择合理的焊接方式,有利于提高汽车制造的整体质量,并且在焊接成本、焊接效率上也满足汽车企业的需求。

- 下一篇:比亚迪与京东集团签署战略合作协议

- 上一篇:新能源汽车电池包焊接工艺

-

熟背铝合金焊接口诀,秒杀一切焊接难题

2024-07-25 -

激光焊接技术

2024-07-10 -

创想焊缝跟踪系统适配研华宝元机器人自动化焊接

2024-05-23 -

焊装生产线规划及布置概述

2024-05-22

编辑推荐

最新资讯

-

“锂”想万家——比亚迪叉车在家电行

2025-04-28 10:02

-

全球工业数字化领袖齐聚申城,共绘智

2025-04-28 08:28

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22