多变的系统,不变的“最强大脑”——热管理系统控制

概述

在2024年即将发布的“电动汽车能量消耗量限值标准”中明确了电动汽车能耗限值的强制标准。在GB18386.1法规中也明确了高低温续航的测试方案,并对开启空调后的续航里程衰减提出了明确指标。在2023年12月11日,工业和信息化部、财政部、税务总局联合发布了《关于调整减免车辆购置税新能源汽车产品技术要求的公告》中也提到了针对纯电动乘用车和N1类纯电动货车,低温里程衰减率不超过35%。

因此,各大主机厂针对高低温续航各出奇谋,研发了百变的热管理系统,尝试在不同用户场景中挖掘每一分可用能量。面对当前热管理系统快速发展的过程,为帮助主机厂最大化的挖掘系统能量,联合电子研发了一套基于物理模型的平台化架构为主机厂实现系统控制的快速迭代。

热管理控制器功能

图1. 联合电子热管理控制器

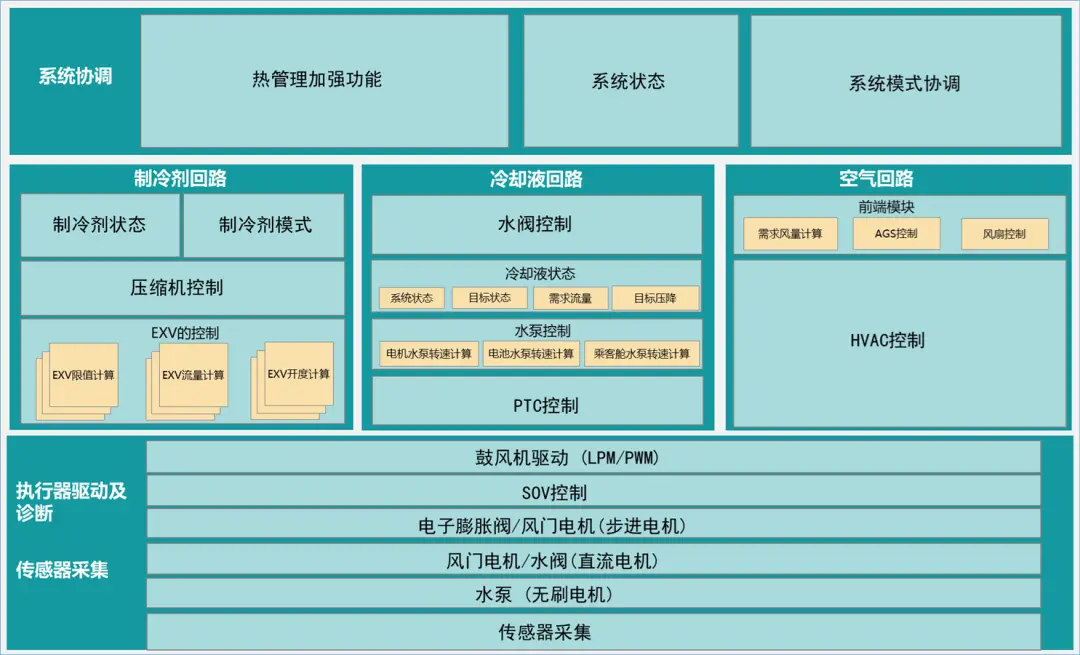

热系统作为整车第二大耗能系统,很大程度决定了整车的续航里程。联合电子研发的热管理控制器,包含了如下的功能模块:

-

多温区空调控制功能

-

空气源热泵功能

-

水源热泵&余热回收功能

-

水泵FOC驱动及诊断功能

-

水阀驱动及诊断功能

-

电子膨胀阀驱动及诊断功能

-

电磁阀驱动及诊断,传感器采集及诊断,网络通讯等功能

-

OBD诊断功能

-

预测性热管理功能

热管理系统控制面临的挑战

热管理系统拓扑的迭代升级

市场上热管理系统拓扑千变万化,随着各大主机厂对热管理系统高效率,低成本以及环保性的追求,热管理系统拓扑面临不停的更新迭代。如何在热管理系统拓扑的快速迭代升级中,使得热管理控制系统始终能发挥其“最强大脑”的最大效用是一个痛点问题。

热管理系统服务对象需求多变

热管理系统的服务对象包括人,电池,电机,控制器等多种类别。对于不同的服务对象,都具备着“千人千面”或“千机千面”的热管理特性。如何使得各位服务对象满意且舒适,对热管理控制系统也提出了巨大的挑战。

零部件特性多样化

热管理系统涉及到30+个以上的子零件,每个子零件市场上的成熟供应商均不胜枚举。然而每更换一个零部件,在不同的用户场景下想让整车实现完全一样的性能,完整的系统验证又为主机厂增加了大量的成本。

联合电子热管理控制解决方案

极具兼容性的热管理控制拓扑

针对不断更迭的系统拓扑,联合电子通过持续收集市场拓扑结构,并进行合理规划及拓扑整合,形成热管理控制专用拓扑,从而实现多样化的控制模式需求。

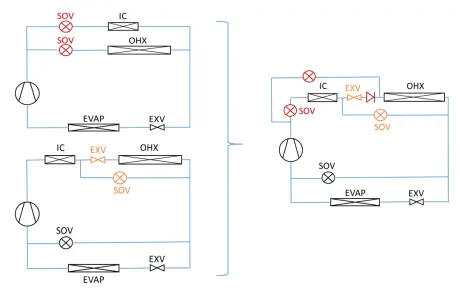

举例来说,如下图所示,该结构将并联结构拓扑和串联结构拓扑进行整合,虽然从热系统的角度,这个拓扑结构绝不是一个高效的系统拓扑,但是融合后的拓扑却可以同时实现串联拓扑的功能及并联拓扑的功能,因此针对融合后拓扑开发的软件既可以适配并联拓扑,也可以适配串联拓扑。

通过合理的融合拓扑,系统中水路和制冷剂回路的模式组合,可实现60+的控制模式,满足不同客户应对不同挑战快速迭代拓扑结构的需求。

图2. “不正确”却“合适”的热管理控制拓扑融合

控制目标的分层与解耦

联合电子通过深入分析各部件的物理特性,将服务对象的需求进行逐级分解,通过构建服务对象需求与各部件控制目标的物理关系,实现需求与控制端的解耦。

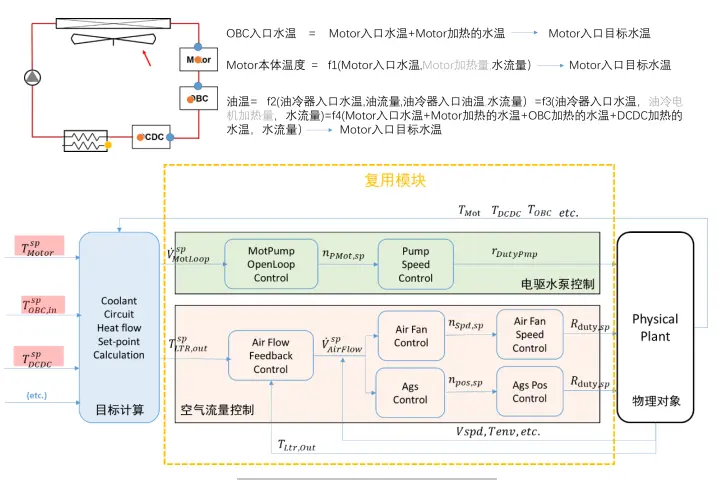

如下图所示,针对最简单的电驱回路系统,其管理对象可能涉及电机、OBC、DCDC、油冷换热器等多个部件。而不同部件的冷却需求也是极其多样化,可能涉及入口水温的需求、油温需求或本体温度的需求。但是从回路本身而言,被控对象风扇/AGS,通过转速/开度的控制能实现的只有前端散热器的出口水温(即图中Motor入口水温)的变化,被控对象水泵,通过转速的控制能实现的也只有水流量的变化。因此针对不同的需求输入,均可以建立其与Motor入口水温和电驱回路水流量对应的函数关系。所以在架构拆解的时候,我们定义了目标计算模块用于连接不同的需求目标和Motor入口水温及水流量,后端则分别针对需求水流量进行水泵转速计算,针对空气需求流量进行AGS开度和风扇转速计算。因此针对不同的需求输入,需要变化的只有目标计算模块,而后端模块可以维持不变,减少了大量重新开发和验证的工作量。

通过将多样化的服务对象需求合理的映射到对应控制对象的物理目标上,即可快速实现不同服务对象的目标同时大量减轻控制软件迭代工作量。

图3.电驱回路控制目标解耦

基于物理模型的架构设计

由于零部件数量巨多,特性各异,因此联合电子基于不同零部件均尝试建立物理模型。基于物理模型中需求的零部件的特性参数及少量零部件单体实验数据的输入,可大幅降低由于替换零部件带来的系统验证成本。同时,通过合理的架构设计,也为未来法规迭代带来的系统诊断需求,零部件耐久自适应需求等预留升级路径。

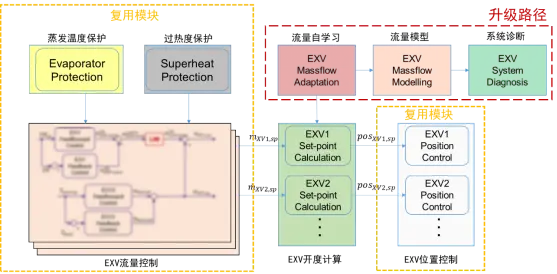

如下图所示,针对EXV(电子膨胀阀)的控制,通常的做法是过冷/过热的目标控制,但是实际对系统过冷/过热的目标控制是通过流经系统不同EXV的流量实现的。因此,在架构拆解的时候,我们通过控制流经不同EXV的流量控制系统的过冷/过热度,通过EXV开度计算模块链接流经EXV流量和EXV开度。如果系统EXV阀需要替换,我们需要重新标定的只有EXV开度计算模块,而避免了整套系统完整的重复标定工作。同时,在架构设计的同时,我们也考虑了电子膨胀阀因为整车耐久,老化磨损带来本身流量曲线的变化,在软件设计中也保留了流量曲线自学习,系统诊断的升级路径。

图4. 基于物理模型的电子膨胀阀架构搭建

总结

针对热管理系统升级面临的诸多挑战,包括拓扑迭代,法规更替,需求升级,多样化零部件方案等,联合电子通过模块化设计,考虑多需求/多变形的兼容性,为客户提出了一套精益的热管理系统控制架构,在实现多样化热管理控制功能的同时,用“最强大脑”助力客户快速迭代,挖掘每一分可用能量,提升高低温续航。

图5. 联合电子热管理控制架构方案

-

旭化成微电子开始批量生产用于环保发电的电荷控

2025-04-24 -

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04