汽车车门头道 PE 接角开裂问题优化

作者:曹良红,申雅密封件有限公司

车门头道密封条聚乙烯 PE 门密封条是一种将车门密封,使车门不容易打开,起到减震、防水、隔音、隔热、防尘、固定等作用的产品,车门密封条主要用于车门的固定、尘及密封。主要由具有良好弹性和抗压缩变形、耐老化、臭氧、化学作用、较宽的使用温度范围(-40~120℃)的三元乙丙橡胶(EPDM)橡胶发泡与密实复合而成。主要工艺有挤出、PE 接角。文章提到的头道密封条,是将截断的挤出条两端通过 PE 膜高温加热后完成对接,形成一个封闭的环形密封条。若头道密封条对接的结合力强度不足,消费者在长期开关门使用过程中,接角容易产生开裂甚至断裂,将影响密封条的防水、防风等密封性能。在项目前期开关门循环耐久测试中,接角发生开裂,存在较大风险。因此,为保证产品品质的稳定性,亟需寻找优化接角强度的方案。

1 头道密封条与车门工作状态的结构分析

车门头道密封条为一个密闭环形结构,如图 1 所示。

头道挤出条材料有发泡胶和密实胶组成,发泡胶牌号为AES2060B,密实胶牌号为 AES155A,接角 PE 膜牌号为PEM1803,头道条生产工艺基本过程为 EPDM 原材料-挤出条-泡钉机定长-打孔-安装泡钉-接角-检查,使用全自动泡钉机,可实现连续自动冲切、打孔、安装泡钉全过程,自动冲切机将挤出条冲切成标准长度后,再将挤出条两端插入模具型腔内进行 PE 对接接角。

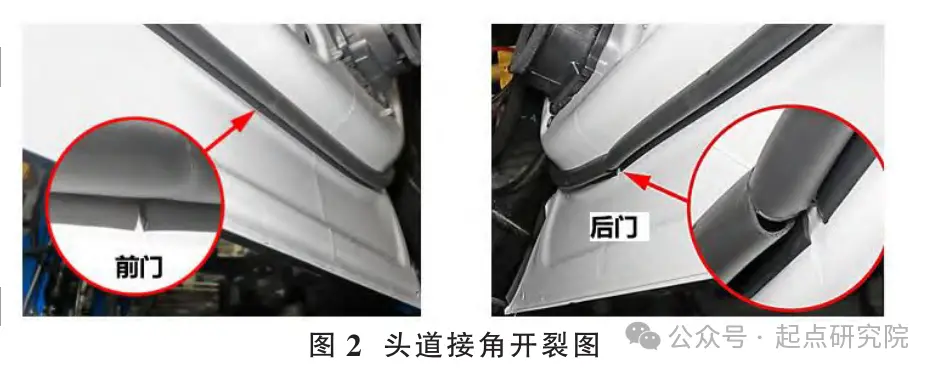

在整车开关门循环耐久实验中,四门头道接角处均有发生开裂,从开裂图片(图 2)分析来看,开裂部位均是从小唇边开始,产生撕裂缺口,进而引发整个接角断裂。结合产品结构特点,潜在的原因有两方面:一是头道条接角两端的定位泡钉间距偏下差,泡钉装入车身钣金孔之后,接角处于紧绷状态,会对接角产生分裂的拉力,从而引发开裂问题;二是头道条接角强度不足。针对以上两方面原因,我们设置了实验进行研究。关于长度问题,制作尺寸偏上公差的四门头道条,再次进行开关门循环耐久实验验证;针对接角强度不足的问题,通过实验室接角强度拉力实验分析。

2 实验构建

2.1 泡钉间距长度验证实验

实验原理,取间距长度靠近上公差的头道条,并安装到车门,此时接角处于自然状态,接角不受拉伸力作用。再次进行开关门实验,如果接角不开裂,说明泡钉间距长短对开裂有直接影响;若仍有开裂现象,说明间距长度非根本原因。

2.1.1 实验设备

气缸、车门、拉力试验机设备型号为 YH-9000。

2.1.2 实验内容

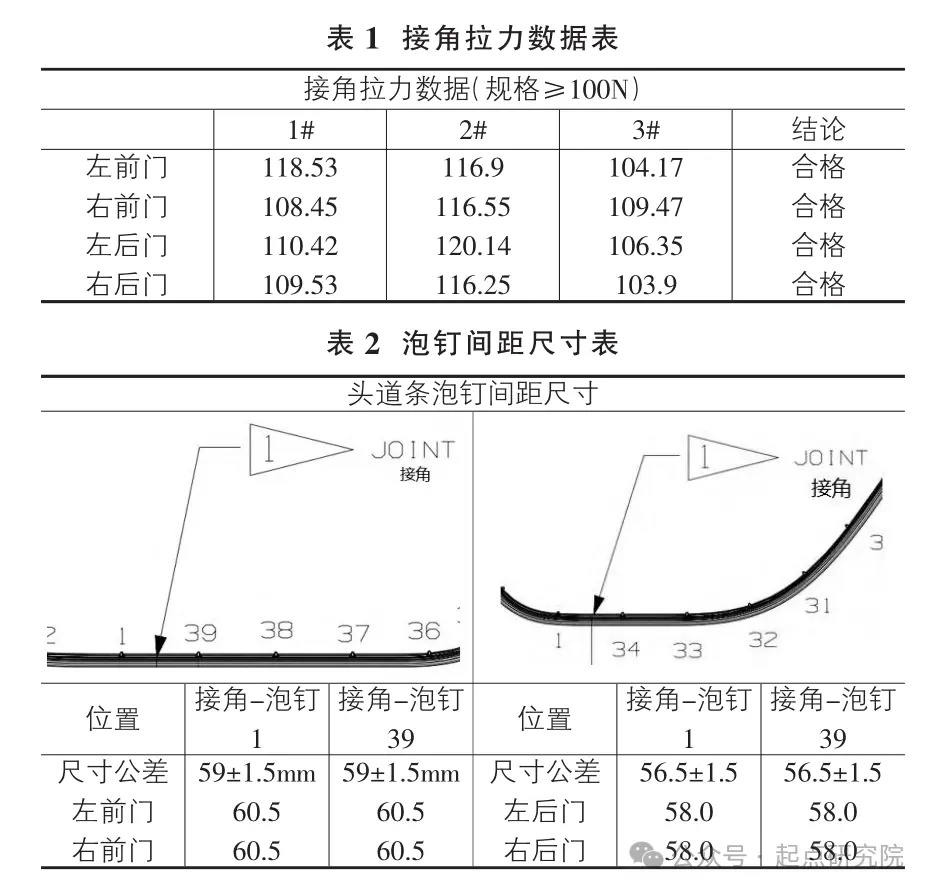

取四门头道条各 1 件,接角无开裂;另取同批次接角段 3 件,且测试接角强度合格(标准≥100N),如表 1;泡钉间距长度尺寸靠近上公差,如表 2。将所取零件装车门进行开关门试验,结束后再查看开裂情况。

2.1.3 实验方法

将头道条装上车门后,机械手臂自动进行开关门实验,按照开关门实验要求,依次按四个不同条件实验:①常温 25°C,总计 26539 次;②高温 80°C,总计 4827 次;③温度 38°C,湿度 95%,总计 12066 次;④低温-30°C,总计4827 次;每个条件结束后检查角是否有开裂情况。①组实验完成后检查,发现 4 门接角小唇边位置均有开裂。

泡钉间距长度实验结论:开裂与泡钉间距长度不相关。

2.2 唇边强度拉力实验

2.2.1 实验设备

拉力试验机,设备型号为 YH-9000。

2.2.2 实验内容

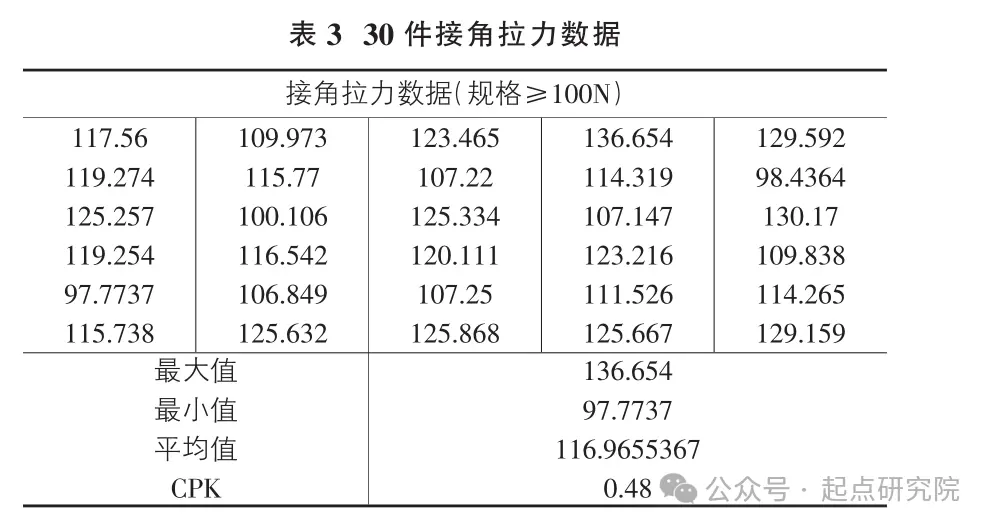

取与问题件相同生产批次的头道条 30 件,截取接角部位长度约 150~200mm,并编好序号 1-30,观察接角拉裂过程,以及拉力过程能力稳定性分析。经观察,接角先从小唇边处发生撕裂,继而整段拉断裂,与开关门实验不良现象一致。说明小唇边部位结合力较薄弱,是引发开裂的缺口。拉力数据如表 3,从数据分析看,均值 116.97N,2 件低于 100N,整体接角强度过程能力也不稳定,过程能力稳定指数要求 cpk≥1.33,实际 cpk=0.48,因此提升接角整体拉力强度及稳定性是主要研究的目标。

接角强度实验结论:最开始从小唇边处撕裂(图 3),小唇边处胶料截面太小,结合力薄弱,容易撕裂;拉断的两截面的胶料表面整齐,几乎无撕裂痕迹。(图 4)

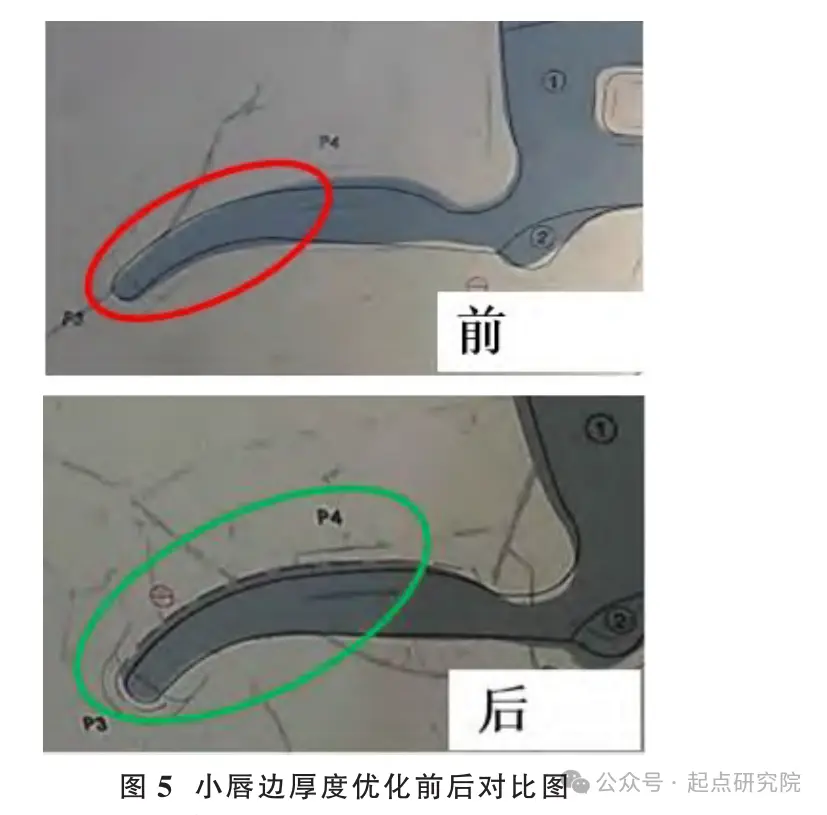

因此,从增大小唇边厚度入手,在设计范围内增加小唇边厚度 0.5mm,优化前后对比如图 5。

为防止因压紧过紧引起接角后唇边变形,导致接角开裂,同步优化接角压紧工装,使压紧工装与唇边完美契合。优化完成后,取 30件零件评估接交角拉力强度,优化后均值由 117N 提升为126N,整体提升约 9N,过程能力 cpk=0.94,未达到 1.33 稳定水平,仍会有部分零件不满足要求的风险,须进一步优化。

2.3 注塑工艺参数实验

2.3.1 实验设备

接角设备 JV-PE200、拉力试验机 YH-9000、头道条。

2.3.2 实验内容

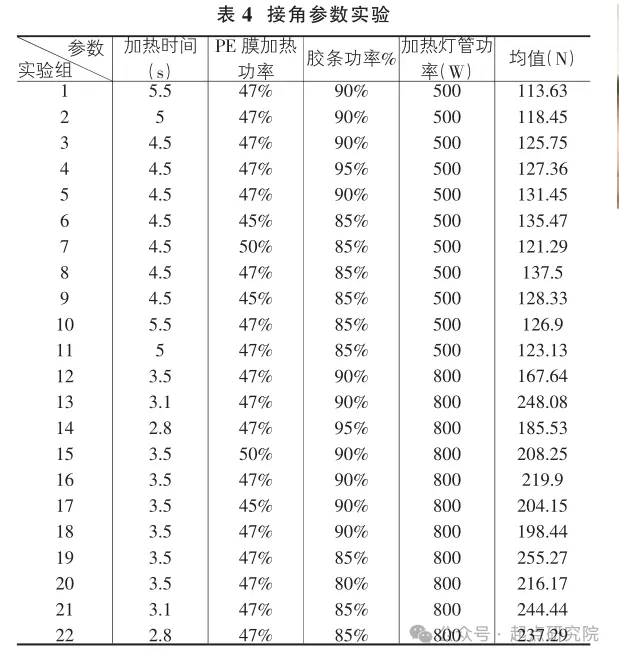

结合强度受加热时间、PE 膜加热功率%、胶条功率%、加热灯光功率等综合影响,为找到最优的参数方案,列取了 22 组实验参数如表 4,每组试验取 5 件,接角完成后静置 2 小时后做拉力测试,并记录拉力测试数据,选取最优参数组合,再批量生产取 30 件评估过程能力指数 cpk 水平。

从表 4 中可以获知第 19 组方案为最优参数组合,接角强度均值 256N,远大于规格要求的 100N。

撕裂断面改善前及改善后状态对比,改善前两截面断开处齐整,结合面胶料无相互撕裂痕迹,结合不够牢固;改善后,两截面断开处胶料撕裂明显,结合牢固。(图 6)

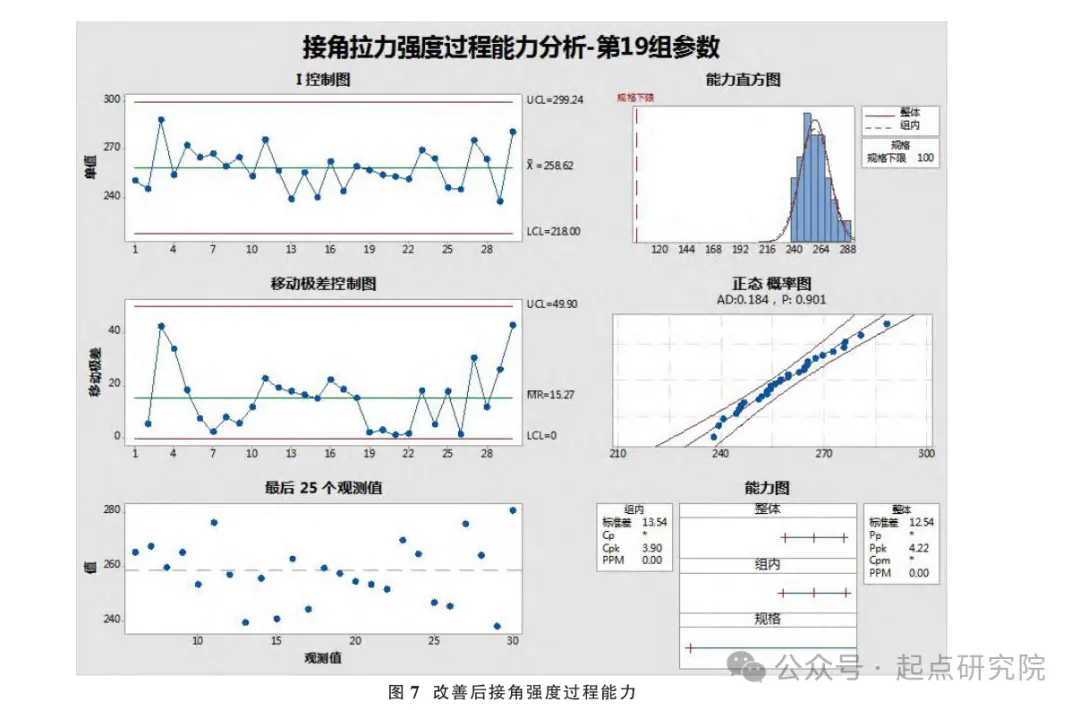

第二步,为了验证在该参数下过程能力的稳定性,每2 小时取 5 件产品,静止 2 小时后,测试拉力,收集时间从2022 年 12 月 12 日-2023 年 12 月 17 日,经计算 cpk=3.9,cpk≥1.33(图 7),过程能力稳定。

参数实验数据解读分析:

①小唇边厚度对提升结合力的贡献度<10%,非主要关键点;

②加热灯管功率起到决定性影响,500W 的灯管功率相对较低,只能通过其他 3 个参数优化,为了使得 PE 膜熔化效果更好,通过加大 PE 膜加热功率、胶条功率以及加热时间来实现,但 PE 膜会因加热时间过长,会引起 PE 膜边缘率先冷却,导致加热不均匀,熔合状态差结合力差;缩短加热时间,PE 膜有熔融不充分风险,结合力差。使用 500W 加热灯管最优参数组合是第 6 组,均值 135.47N,但 cpk=0.96,不够理想;

③800W 灯管功率足够,加热快均匀,同时降低了冷却不均的风险。为复核改善效果,于 2023 年 3 月重新进行了开关门循环耐久试验,最终通过完整耐久试验,无任何开裂。

3 结论

通过泡钉长度实验、唇边强度拉力实验、参数实验分析,得出以下结论:①符合设计公差的泡钉间距与开裂问题不相关;

②接角强度是影响开裂问题的关键因素;

③小唇边厚度对接角结合力影响较小,非关键因素;

④加热灯管功率对 PE 接角强度起到关键性影响,加热灯管型号由500W 功率改为 800W 后,改善效果显著,由改善前的均值117N 水平提升至 250N,提升显著。

此次优化影响深远,大幅提升了 PE 接角工艺能力水平,为后续项目提供了有效的解决方案和重要参考价值。

-

旭化成微电子开始批量生产用于环保发电的电荷控

2025-04-24 -

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04