某高强钢汽车控制臂冲压成形工艺研究

摘 要:以高强钢汽车控制臂为研究对象,根据制件的材料强度高、几何结构复杂和成形困难的特点,制定多道次冲压工艺方案,采用Autoform软件分析冲压成形过程,研究冲压成形工艺参数对零件最大减薄率和回弹的影响,结果表明:压边力越大,板料的最大减薄率越高;一定范围内,增大压边力可以减小回弹;摩擦因数越大,板料的最大减薄率越高;一定范围内,增大摩擦因数可以减小回弹。针对加工过程中回弹较大、拉延不对称的问题,对冲压工艺方案进行改进优化,最终有效减小了零件的回弹,控制了冲压件尺寸精度,采用CAE模拟优化了冲压成形工艺方案,并通过试验验证了优化后的工艺方案,试验结果与CAE仿真结果一致,成形质量达到产品要求。

关键词:高强钢;冲压成形;工艺参数;工艺方案优化;回弹

0 引言

控制臂是轿车关键底盘件之一,是汽车悬挂系统上非常重要的承力构件,其几何形状复杂[1],主要作用是连接后轮和支撑汽车车身,用于控制后轮转向,缓冲汽车行驶中的震动,其力学性能和尺寸精度直接影响汽车平稳性和安全可靠性[2]。控制臂主要由高强钢成形[3-5]。由于控制臂几何形状复杂、材料强度高、塑性差以及回弹大,导致冲压成形难度大。

近年来,国内外众多学者分别对高强钢板材冲压成形性能进行了研究,丁海涛[6]通过优化冲压件结构,调整模具圆角,减小成形过程中材料流动的阻力,改善了制件的成形性能。汤云翔等[7]发现准确计算复杂冲压件拉延回弹的关键仿真技术在于合理设置压边间隙和压边力,以及采用合理的材料本构模型。任魏巍等[8]针对高强度钢板材料冲压性能的波动对冲压成形后零件精度的影响较大的问题,研究了高强度钢板的屈服强度、应变硬化指数、摩擦系数及板料厚度波动对零件扭曲回弹的影响规律,提出了材料性能参数优化选取原则。尤晋等[9]对零件成形工艺进行分析,利用Dynaform软件研究了压边力、摩擦因素、模具间隙和冲压速度对最大减薄率的影响规律,通过确定的最佳工艺参数有效减小了板料最大减薄率。黄辉琼等[10]为解决某汽车纵梁冲压成形过程中存在的破裂、起皱和回弹等缺陷,提出了基于正交试验设计、数值模拟、克里金模型和遗传算法相结合的优化策略。试验结果表明,冲压成形过程中压边力和模具间隙对冲压零件的最大回弹有显著性影响。

综上,利用CAE分析从产品结构、高强钢材料性能[8]、成形工艺关键参数[11-12]与模具结构设计[13-15]等方面对汽车构件进行成形仿真分析,并通过优化关键冲压工艺参数和工艺方案,可以有效提高板材的成形质量,减少零件前期研发的时间。

本文以某高强钢汽车控制臂为研究对象,研究冲压成形规律,采用Autoform软件进行冲压成形过程仿真模拟,优化冲压成形工艺。

01 控制臂结构分析

本文中汽车下控制臂的材料采用HDT 780C高强钢,材料厚度为3.2 mm,屈服强度680~830 MPa,抗拉强度大于780 MPa,伸长率大于10%,零件三维几何形状如图1所示,整体结构左右对称,前后两端开有豁口,两侧向上有翻边,侧壁有开孔,中心孔有向下翻边,根据产品装配要求,控制臂关键尺寸为:A-A/B-B/C-C开豁口两侧端面安装孔处,尺寸公差要求±0.6 mm,平行度0.5 mm,两侧开孔同轴度0.6 mm。由于是车辆关键底盘件,根据控制臂使用要求,制件要求表面光滑平顺,材料减薄率小于20%,不允许有皱纹、压痕及拉伤,过渡圆角应力集中,边缘接口凹陷等缺陷。

图1 汽车控制臂结构

02 有限元模拟分析

2.1 初始工艺方案确定

根据产品结构特点,为了提高生产效率,尽可能缩减工序数量,降低生产成本,冲压过程中不设置修边工艺,轮廓形状靠落料环节保证。由于控制臂颈部形状较为复杂,材料塑性差,为避免控制臂颈部成形开裂,对颈部进行分次拉深,设计冲压成形工艺方案为:开卷落料![]() 拉延

拉延![]() 整形

整形![]() 冲中心孔并修前后端豁口

冲中心孔并修前后端豁口![]() 翻边并整形

翻边并整形![]() 冲法兰区周缘四孔

冲法兰区周缘四孔![]() 侧冲孔并翻中心孔且在孔口处做倒角,如图2所示。

侧冲孔并翻中心孔且在孔口处做倒角,如图2所示。

图2 冲压成形工艺方案

2.2 冲压工艺参数确定

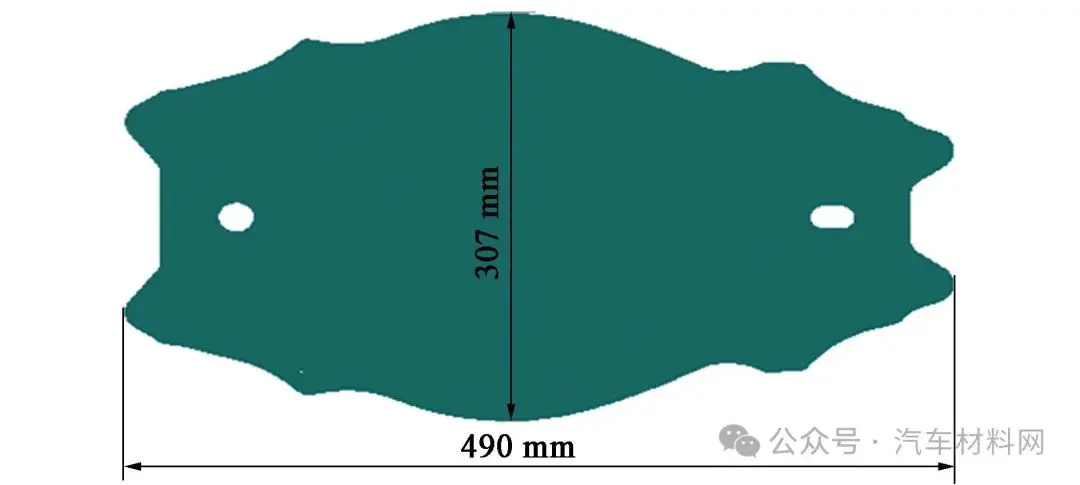

采用Autoform软件进行冲压模拟仿真,根据产品结构进行修边线回算,初步确定毛坯尺寸约为490 mm×307 mm(图3),材料选取HDT 780C高强钢,采用的网格模拟单元为弹塑性壳单元。

图3 初始板料形状

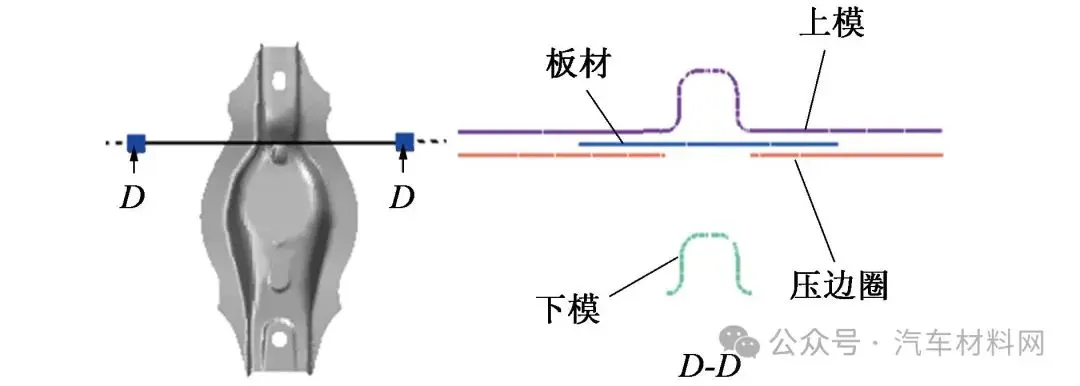

产品关键工序为拉延部分,工具体设置如图4所示。因此主要考虑分析拉延工序中工艺参数的影响,在冲压成形中,卸载后产品的回弹和最大减薄率是评价产品成形质量的指标,而材料本身的性能以及冲压工艺参数(压边力、摩擦因数和冲压速度等)决定了零件最终成形质量,在实际生产过程中应变速率对材料性能的变化影响不大,模具间隙的调整范围有限,故本文重点研究压边力和摩擦因数对于板料冲压成形性能的影响。

图4 拉延工具体

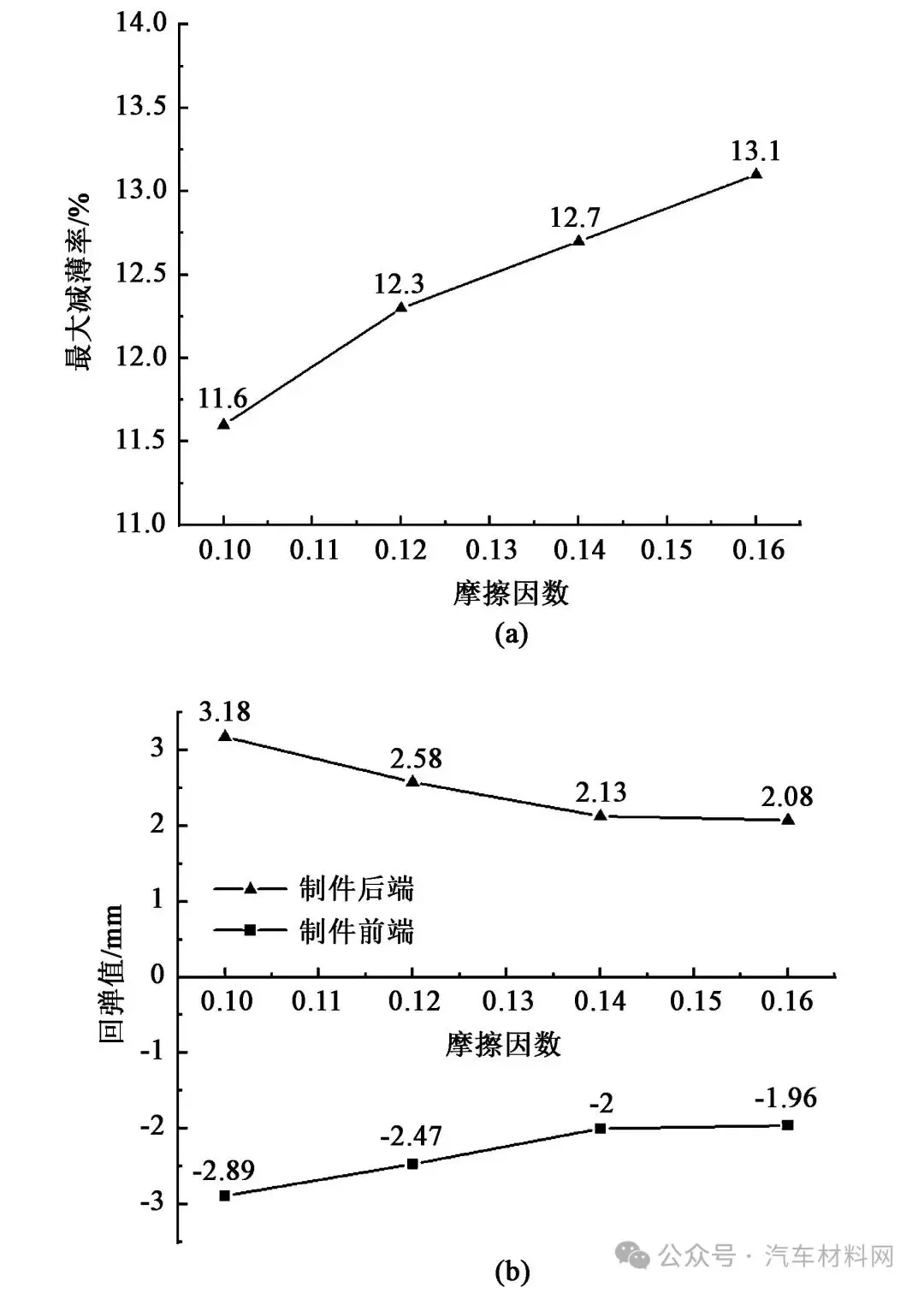

初步设置模具间隙为板料厚度t,冲压速度为100 mm·s-1,压边力为600 kN,在0.10~0.16摩擦因数作用下板料减薄率和回弹的结果如图5所示,可见,随着摩擦因数从0.10增大到0.16,制件最大减薄率由11.6%增大到13.1%,最大正回弹从3.18 mm 降低到2.08 mm,最大负回弹从-2.89 mm降低到-1.96 mm。由于摩擦因数的增大,导致拉延过程中拉应力增大,使发生塑性变形的区域增大,制件的最大减薄率增大,从而卸载后制件回弹值减小。在摩擦因数从0.14增大到0.16后,回弹值虽然减小,但是降幅明显减小。因此考虑实际工程应用价值和预防起皱开裂等因素,最佳摩擦因数选取为0.14。

图5 摩擦因数对板料最大减薄率(a)和回弹(b)的影响

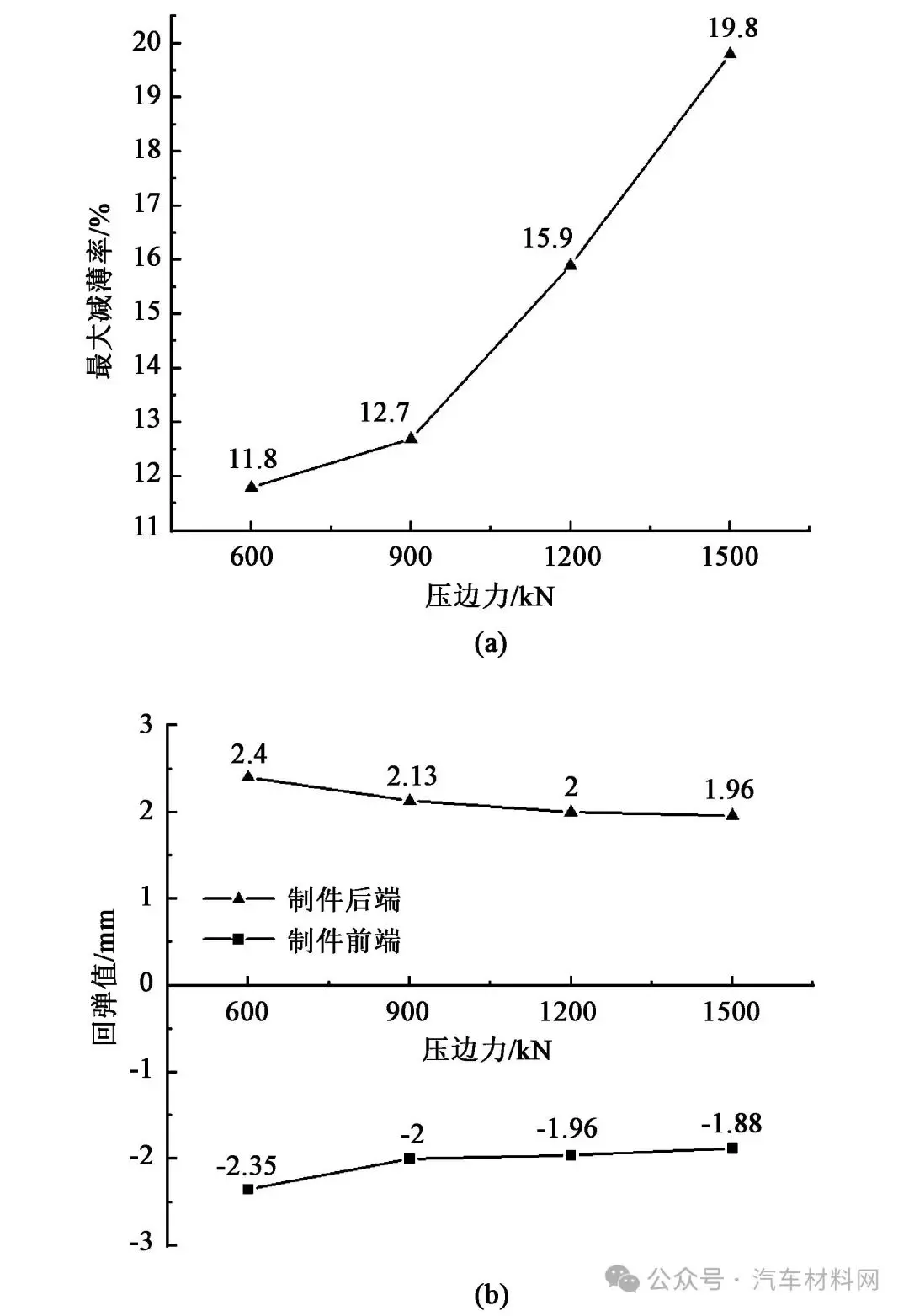

当设置摩擦因数为0.14时,在600~1500 kN压边力作用下板料减薄率和回弹结果如图6所示,随着压边力从600 kN增大到1500 kN,制件最大减薄率从11.8%增大到19.8%,最大正回弹从2.4 mm降低至1.96 mm,最大负回弹从-2.35mm降低至-1.88 mm。当压边力较大时,加载过程中板料边缘被压紧,板料在成形过程中产生大量的塑性变形和拉应力,卸载后,由于塑性变形区域较多,回弹值有所降低,提高了制件的冲压尺寸精度,但同时由于压边力的增大,导致零件最大的减薄率提升,容易造成制件成形过程中的破裂。因此压边力最佳设置为900 kN,此时最大减薄率较低,回弹值也较小。

图6 压边力对板料最大减薄率(a)和回弹(b)的影响

2.3 仿真结果

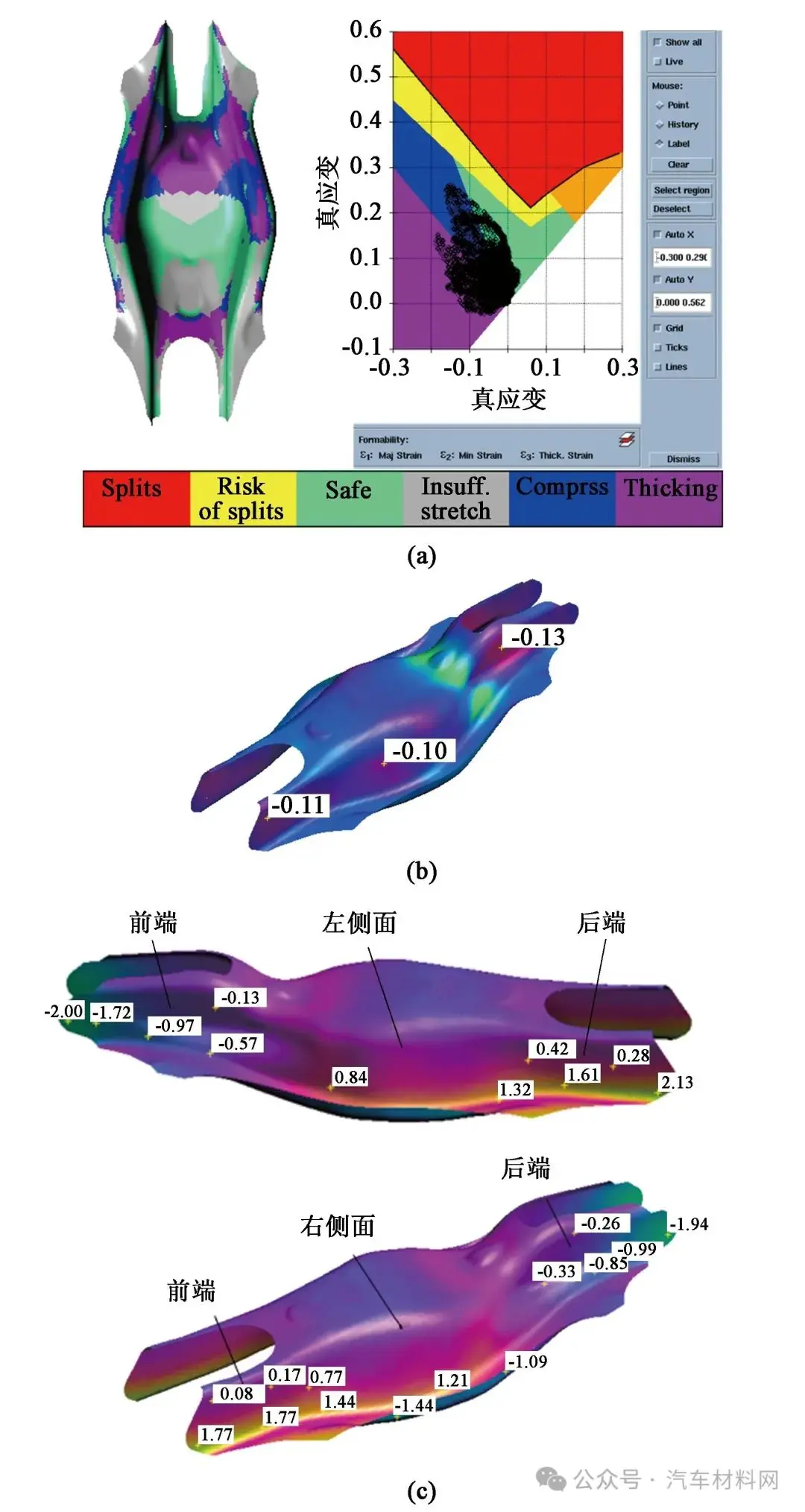

摩擦因数为0.14,压边力为900 kN时,控制臂的冲压模拟成形性、减薄率及回弹结果如图7所示。

图7 CAE仿真结果

(a)成形性 (b)最大减薄率 (c)回弹

由仿真结果可知:控制臂成形效果良好,板料未发生开裂、颈缩现象。板料成形性处于安全区域内,板料最大减薄率为12.7%(小于20%),满足要求。但是从回弹分布云图结果可见,控制臂左侧面最大正回弹为2.13 mm,最大负回弹为-2.00 mm。控制臂右侧面最大正回弹为1.77 mm,最大负回弹为-1.94 mm。制件两端开豁口处侧面的回弹值较大,且左右对称性较差,影响两侧安装孔的同轴度,故需要对工艺方案进行优化。

03 工艺方案优化

仿真模拟结果表明制件前后端开豁口处两侧尺寸精度较差,而定位的准确性直接影响了制件冲压过程中拉延的对称性,对于初始方案,定位方式以前后端的定位孔为基准,在冲压过程中板料水平方向不稳定,易导致拉延左右不对称,同时考虑到板料为高强钢,板料流动过程中,定位销易磨损,加大了生产成本,故改定位孔定位为开槽定位,配合板料形状,拉延过程中板料的水平度更高,两侧拉延对称性更好。在整个工艺流程中,先进行前后端开豁口,后进行两侧翻边,在翻边过程中,两侧端面会受到翻边工艺的影响,两端面相对位置难以控制,成形后豁口两侧尺寸精度较差,故改工艺流程为先进行两侧翻边,后进行前后端开豁口,在翻边过程中把控好控制臂两侧面尺寸精度,开豁口时由于模具刀具向下进给,对两侧精度影响较小,并添加整形工序,使豁口两侧尺寸精度更高。另外在初始方案的颈部拉延过程中未发生起皱开裂现象,为减少拉延次数,缩短工艺时间,改为一次拉深成形。优化后的工艺方案(图8)为:落料(前后端开工艺槽)![]() 拉延

拉延![]() 整形并翻边

整形并翻边![]() 修两端豁口

修两端豁口![]() 整形法兰区

整形法兰区![]() 冲中心孔和法兰区域孔

冲中心孔和法兰区域孔![]() 侧冲孔、翻中心孔并在中心孔处做圆角。

侧冲孔、翻中心孔并在中心孔处做圆角。

图8 优化方案工艺

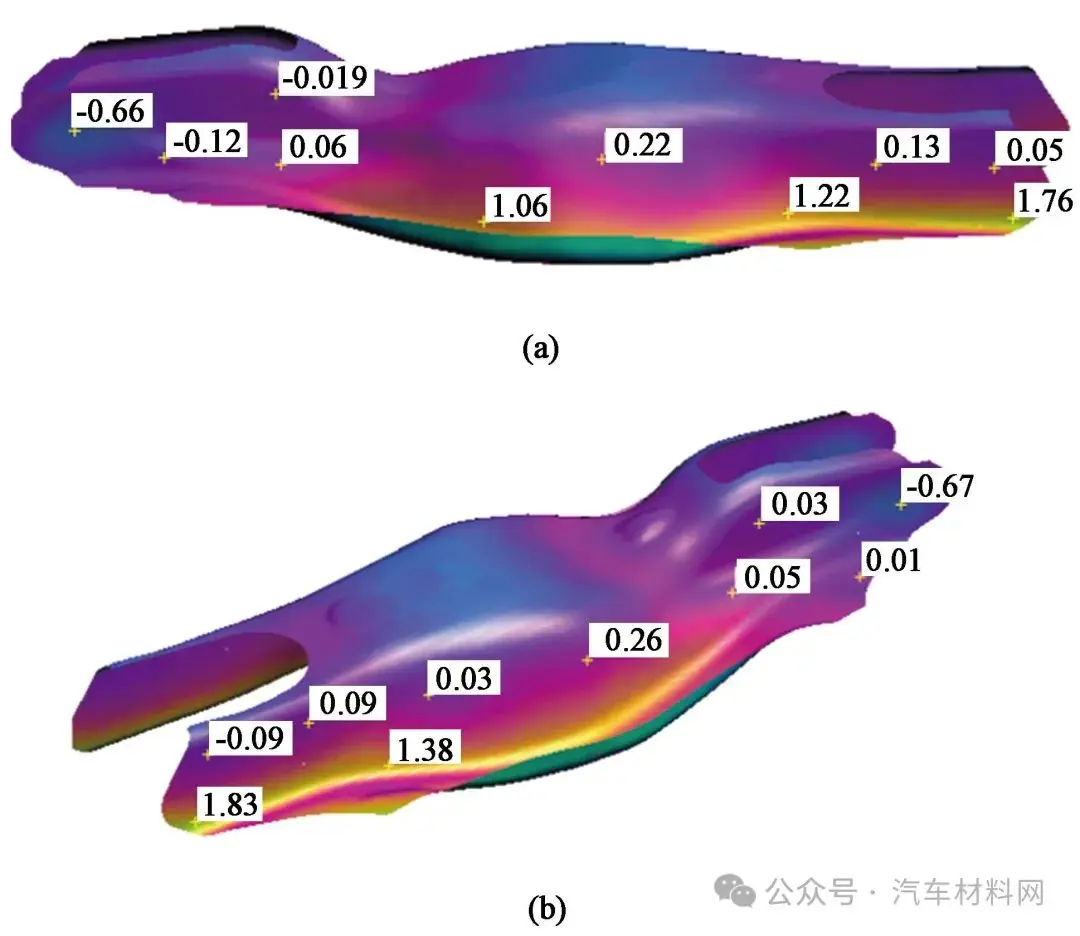

基于优化后的方案进行仿真分析,其回弹结果如图9所示,制件整体回弹云图分布规律和优化前相同,制件左侧面最大正回弹为1.76 mm,最大负回弹为-0.66 mm;控制臂右侧面最大正回弹为1.83 mm,最大负回弹为-0.67 mm。

图9 工艺优化后仿真回弹结果

(a)左侧面 (b)右侧面

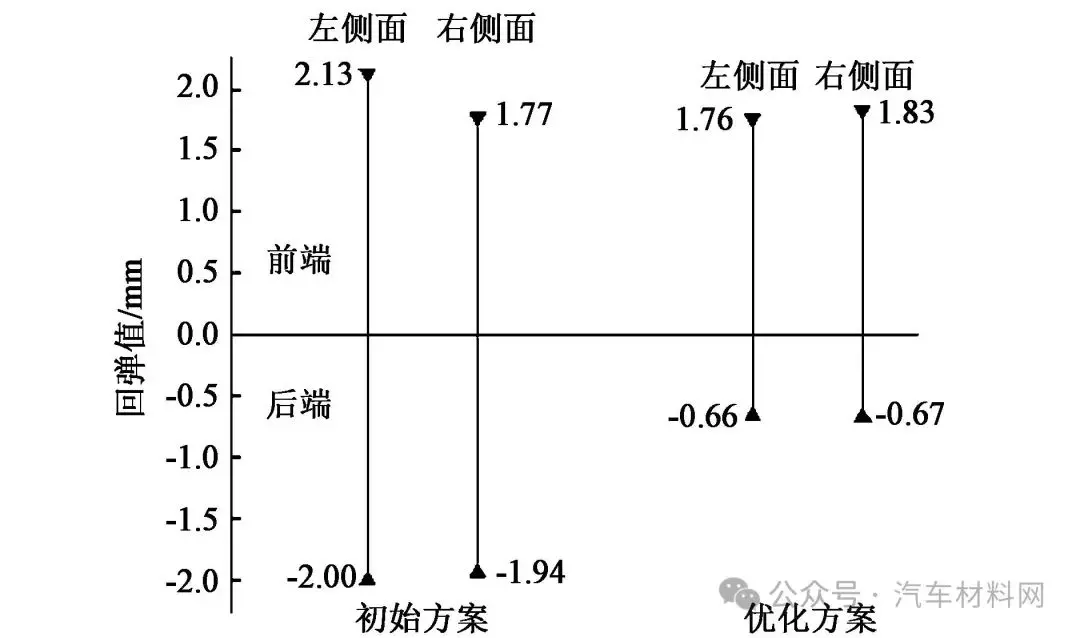

对比初始方案与优化方案的回弹数值(图10),工艺方案优化后左侧面最大正回弹由2.13 mm减小为1.76 mm,降低了17%,左侧面最大负回弹由2.00 mm 减小为0.66 mm,降低了67%;右侧面最大正回弹由1.77 mm增大为1.83 mm,提高了3%,右侧面最大负回弹由1.94 mm减小为0.67 mm,降低了65%。工艺方案优化后制件整体回弹值降低。初始方案仿真结果前端豁口两侧最大回弹值相差0.36 mm,优化后前端豁口侧面最大回弹值相差0.07 mm,减少了0.29 mm。初始方案仿真结果后端左右侧面最大负回弹值相差0.06 mm,优化后后端左右侧面最大负回弹相差0.01 mm,减小了0.05 mm,工艺方案优化后,制件左右拉延对称性更好。仿真结果对比表明:工艺方案优化后制件尺寸精度更高。

图10 优化方案前后回弹值对比

04试验验证

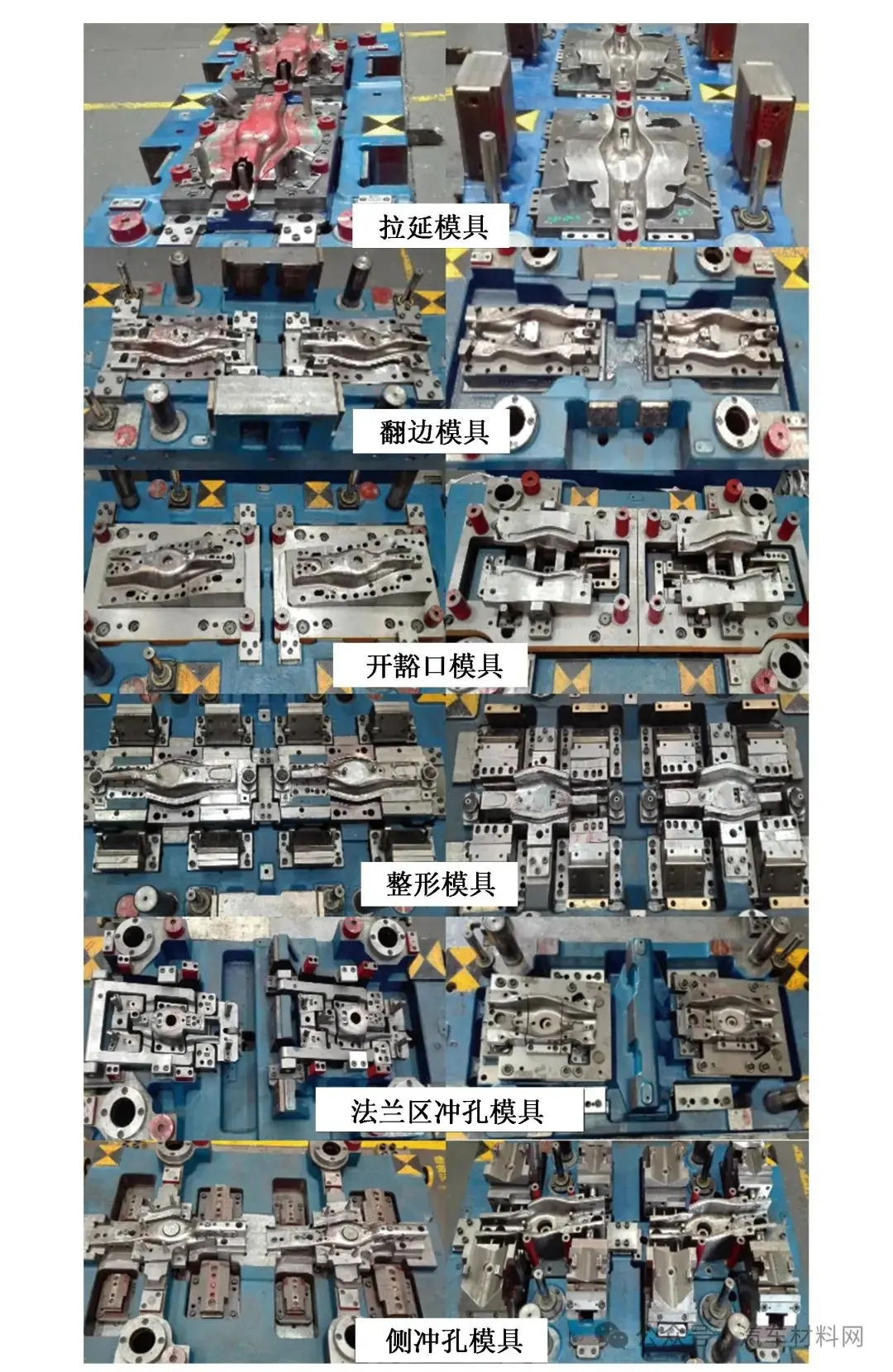

基于优化方案,对控制臂进行试制,其中各工序对应模具如图11所示,模具设计采用一模两件。

图11 优化方案对应各工序模具结构

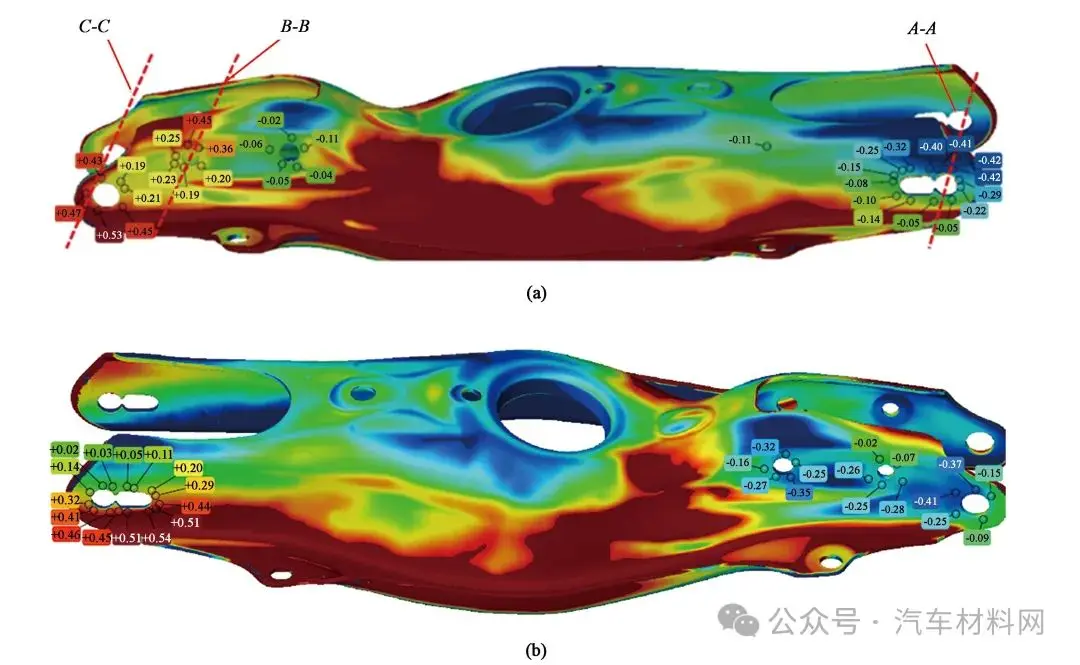

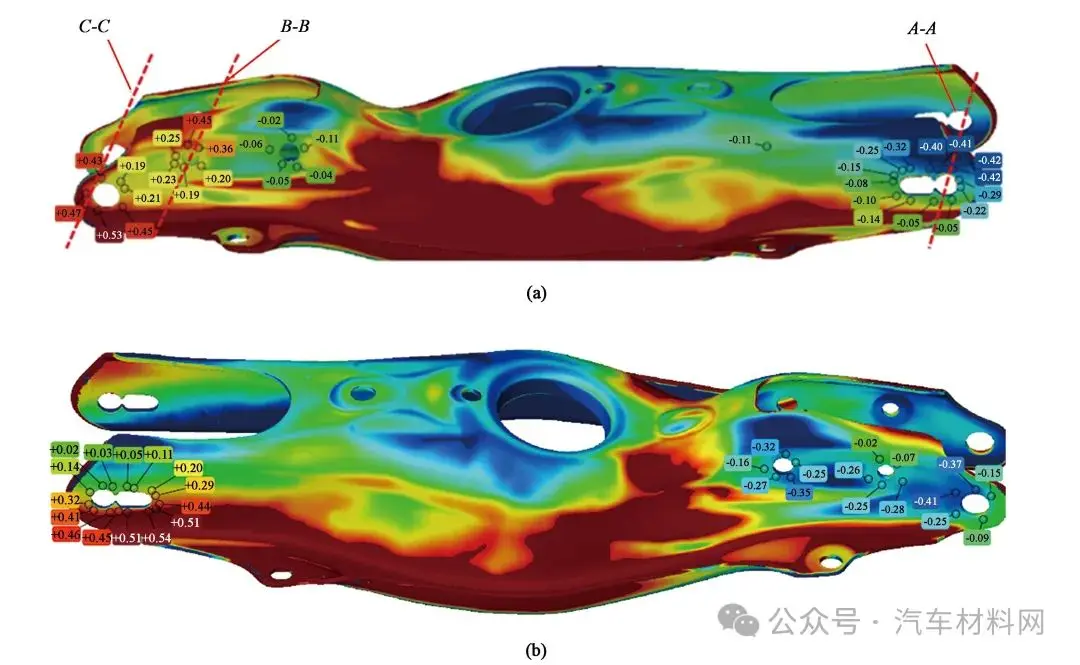

冲压试制结果如图12所示,可见制件表面质量良好,未发生开裂破损,成形效果良好,满足试制要求。通过三维扫描对制件尺寸精度进行检测。主要检测制件A-A、B-B和C-C这3处两侧端面尺寸精度(主要以冲孔附近处为主)。扫描相关数据如图13所示,数据正负表示方向。

图12 试制零件

图13 试制件三维扫描图

(a)制件左侧冲孔附近 (b)制件右侧冲孔附近

图13表明,A-A左侧端面冲孔附近选取14个数据,最大正弹值为0.14 mm,最大负回弹为-0.42 mm,A-A右侧端面附近选取15个数据,最大正回弹为0.54 mm,最小正回弹为0.02 mm,均小于0.6 mm,A-A两侧端面尺寸精度满足要求。

B-B左侧端面开孔附近选取6个数据,最大正回弹为0.45 mm,最小正回弹为0.19 mm,B-B右侧端面取5个数据,最大负回弹为-0.28 mm,最小负回弹为-0.02 mm,B-B两侧端面尺寸精度满足要求。

C-C左侧端面开孔附近选取6个数据,最大正回弹为0.53 mm,最小正回弹为0.19 mm,B-B右侧端面取5个数据,最大负回弹为-0.41 mm,最小负回弹为-0.09 mm,B-B两侧端面尺寸精度满足要求。

制件拉延对称度主要影响两侧孔的同轴度,以通止规检测两侧孔的同轴度,如图14所示,可见通止规完全穿过两侧孔位,制件拉延对称性较好,同轴度满足要求。

图14 同轴度检测图

对比有限元模拟结果与控制臂试制扫描云图结果可见,工艺优化后,前后端冲孔周缘区域回弹结果基本控制在±0.6 mm以内,实际制件回弹结果与CAE仿真结果规律一致。零件整体的尺寸精度能够满足制造要求。

05 结论

(1)本文采用Autoform软件模拟了HDT 780C高强钢控制臂的冲压过程,确定了冲压工艺方案,并通过CAE模拟仿真分析,研究了工艺参数对板料成形性能的影响,选取合适的摩擦因数和压边力可以有效控制零件的最大减薄率和回弹,提高制件的成形质量。

(2)根据仿真模拟结果,针对制件回弹值较大,豁口两端拉延不对称的问题,优化了控制臂冲压的工艺方案,通过将定位方式由孔定位改为开槽定位,使冲压过程中板料水平性更加稳定,拉延对称性更好,且避免由于板料强度较高导致定位销磨损。通过优化工艺顺序,先翻边后开前后端豁口,可以更好地控制前后端豁口两端尺寸精度。

(3)优化方案后的仿真结果表示,对于回弹值,优化后左侧面最大正回弹降低了17%,左侧面最大负回弹降低了67%;右侧面最大正回弹提高了3%,右侧面最大负回弹降低了65%。对于拉延对称性,方案优化后前端左右侧面最大回弹值减少了0.29 mm。后端左右侧面最大负回弹值相差减小了0.05 mm。工艺方案优化后整体回弹量更小,左右拉延对称性更好,两侧安装孔同轴度更高,制件尺寸精度更高。

(4)基于优化后的工艺方案进行控制臂冲压试制,制件回弹结果与有限元仿真结果规律保持一致,制件扫描数据满足产品精度要求。

参考文献:

[1] TAKAHASHI M,UENISHI A,YOSHIDA H,et al. Advanced high strength steels for automobile body structures[J]. Materials Science Forum,2007,539-543(5):4386-4390.

[2] 韩耀东.轿车后下控制臂的冲压工艺及模具设计[J].模具制造,2019,(3):4-8.

HAN Yaodong. Stamping process and die design of rear lower spring arm of car [J]. Die &Mould Manufacture,2019,(3):4-8.

[3] PEIXINHO N,JonES N,PINHO A. Experimental and numerical study in axial crushing of thin walled sections made of high-strength steels[J]. Journal de Physique IV France,2003,110:717-722.

[4] TARIGOPULA V,LANGSETH M,HOPPERSTAD O S,et al. Axial crushing of thin-walled high-strength steel sections[J]. International Journal of Impact Engineering,2006,32(5):847-882.

[5] VAN SLYCKEN J,VERLEYSEN P,DEGRIECK J,et al. Crashworthiness characterization and modelling of high-strength steels for automotive applications[J]. Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2006,220(4):391-400.

[6] 丁海涛.基于Autoform仿真模拟的某车型后地板材料优化[J].汽车实用技术,2018,(19):241-243.

DING Haitao. Optimization of rear floor material of a vehicle model based on Autoform simulation [J]. Automobile Applied Technology,2018,(19):241-243.

[7] 汤云翔. 汽车大型外覆盖件冲压拉延成形仿真与冲压工艺参数优化技术研究[D].杭州:浙江大学,2022.

TANG Yunxiang. Research on stamping drawing simulation of large automobile outer panel and optimization technology of stamping process parameters [D].Hangzhou:Zhejiang University,2022.

[8] 任魏巍,邹林池,张兴峰,等.7050铝合金时效成形中应力松弛行为与回弹方程[J].材料工程,2016,44(9):89-95.

RENG Weiwei,ZHOU Linchi,ZHANG Xingfeng,et al. Stress relaxation behavior and sprinaback eauation of 7050 alumnum allovs during age-forming process[J]. Journal of Materials Engineering,2016,44(9):89-95.

[9] 尤晋,龚红英,刘尚保,等.基于Dynaform及响应面法的6016铝合金散热壳体冲压成形及优化[J].锻压技术,2022,47(3):54-58.

YOU Jin,GONG Hongying,LIU Shangbao,et al. Stamping and optimization on 6016 aluminum alloy radiator shell based on Dynaform and response surface method [J]. Forging &Stamping Technology,2022,47(3):54-58.

[10] 黄辉琼,项辉宇,冷崇杰,等.铝合金薄板冲压成形工艺优化及偏差补偿研究[J].锻压装备与制造技术,2023,58(1):73-80.

HUANG Huiqiong,XIANG Huiyu,LENG Chongjie,et al. Study on the optimization of stamping process and deviation compensation for aluminum alloy sheet [J]. China metalforming Equipment &Manufacturing Technology,2023,58(1):73-80.

[11] 李琦,纪沙沙,王章忠,等.22MnB5超高强度钢防撞梁的冷冲压成形数值模拟[J].冶金与材料,2019,39(4):78-80.

LI Qi,JI Shasha,WANG Zhangzhong,et al. Numerical simulation of cold stamping forming of 22MnB5 ultra-high strength steel anti-collision beam [J]. metallurgy and Materials,2019,39(4):78-80.

[12] 刘雯,曹航畅,施艺旋,等.基于CAE的汽车动力电池固定支架冷冲压工艺设计与分析[J].锻压技术,2017,42(9):35-41.

LIU Wen,CAO Hangchang,SHI Yixuan,et al. Design and analysis of cold stamping process for fixed bracket of automotive power battery based on CAE [J]. Forging &Stamping Technology,2017,42(9):35-41.

[13] 何祖毅.6061铝合金冷冲压成形中回弹及成形极限研究[D].武汉:华中科技大学,2018.

HE Zhuyi. Investigation of springbcak and forming limit of 6061 aluminum alloy in cold stamping[D]. Wuhan:Huazhong University of Science and Technology,2018.

[14] 黄祖朋,韦韡,蒋明周,等.两座电动汽车顶盖的冲压成形[J].锻压技术,2022,47(8):60-67.

HUANG Zupeng,WEI Wei,JIANG Mingzhou,et al. Stamping of the top cover of two electric cars [J]. Forging &Stamping Technology,2022,47(8):60-67.

[15] 张清郁.车用DP780高强钢板热冲压成形数值模拟及模具磨损[J].锻压技术,2022,47(8):35-40.

- 下一篇:底盘紧固件开发的流程和关键技术

- 上一篇:电车用电池包生产过程

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04