汽车外覆盖件产生修边碎屑的解决措施

随着冲压装备自动化程度逐步提高,冲压生产效率随之提升,高冲次生产下汽车外覆盖件切边过程会产生大量的碎屑,碎屑粘连在模具切边镶块或进入模具 型面,反复冲压成形会对模具型面造成损伤,从而影响冲压件外观质量。修边碎屑问题是所有冲压企业面临的疑难问题,国外一些先进冲压工厂的覆盖件修边碎屑一次通过率在90%左右,而国内大部分企业一次通过率仅约 60%~70%。生产时零件碎屑压伤超过 3 处,检验人员将设备紧急停止,停机进入生产线将模具擦拭干净,停机导致生产不能连贯进行,影响生产效率,提高制造成本,降低了企业的竞争力,同时对设备也有一定损耗。30%以上的车身覆盖件冲压缺陷是由修边模造成的,修边碎屑则是缺陷中最常见的 问题。冲压零件常常因为表面压伤位置不固定,全检后会有小批量零件进行线下返修。

为了减少修边碎屑对零件表面的压伤以及模具长期使用造成压料面形成的凹坑,本文对某车型冲压模具修边镶块刃口及压料板和凸模间隙调整、批量 生产过程中如何高效减少碎屑问题等进行总结分析。

1 汽车覆盖件碎屑问题分析

实际生产过程中,碎屑对低屈服和低抗拉的外覆 盖件零件造成压伤,对模具型面造成凹坑,零件需要返修,模具型面需要修整。结合实际冲压环境,得出 发生碎屑问题的几种情况。

1.1 镶块切边刃口间隙不良

间隙不良通常有以下几种影响因素:

① 在模具 制造过程中刃口数控加工轮廓不良,实际加工间隙偏 置计算不当,加工精度和清角精度未达到设计要求, 这种情况下一般会形成丝状碎屑;

② 刀口间隙平行度不良,如模具维修工研配刃口不良、刃口局部补焊 过渡区研配不良;

③ 加工上下模刃口因为刀具磨损 和镶块不同,机床和人员加工拼缝过程中易存在差 别,一般会造成粒状和粉状碎屑。

1.2 冲压方向刃入量和垂直度不合理

汽车外覆盖件板材厚度选用 t=1.2 mm 以下,刃入量为 6.0~8.0 mm。由于刀口和凸模刃口一般采用 HMD5 或 ICD5 等淬火后铸钢、空冷钢。零件修边轮 廓线较长且为曲线造型,曲型不同的部位因为垂直度 差会造成刀口磨损,刃入量不足,如果刀口垂直度不 良,随着切边刃入刃口会与凸模二次剪切,毛刺二 次剪切粘在上模刃口及凸模,一般造成粒状或丝状 碎屑。

1.3 废料刀重复剪切形成

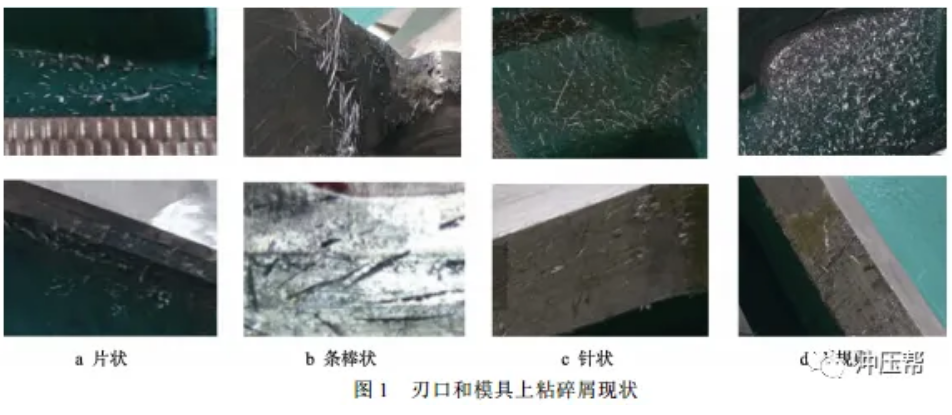

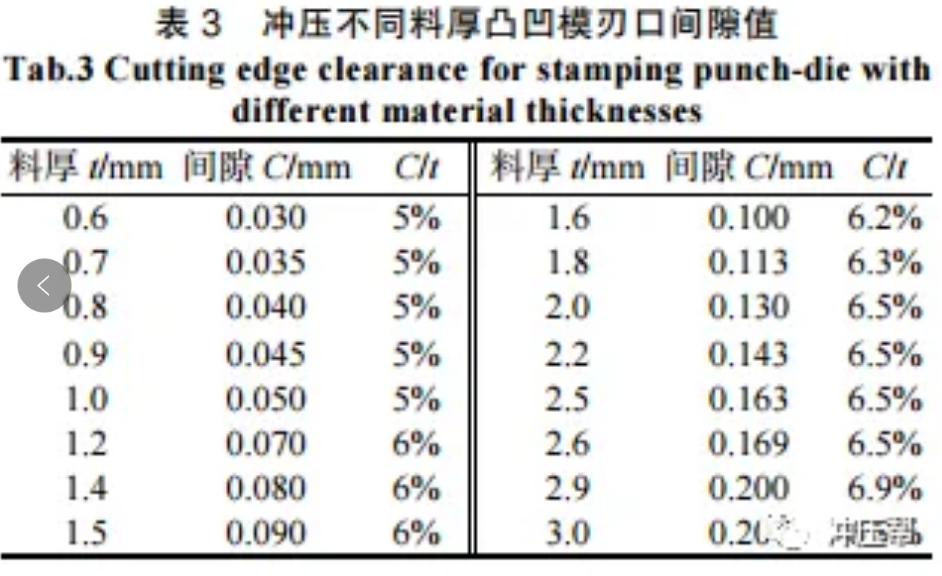

OP20 和 OP40 修边时,当上模刃口修边后的料片接触下模落料刀区域准备剪切时,切下的料边与下 模刃口接触区域会产生反复剪切现象,如落料刀与凸 模刃口贴合存在间隙时,料片与刃口间隙超过 0.035 mm,大于 5%的剪切间隙,料片重复剪切容易 形成碎屑。粒状的碎屑在废料刀与凸模交接三角区域刃口磁化,碎屑吸附在刃口堆积,切边间隙变小。天窗顶盖实际生产碎屑现状见图 1。

2 冲压模型建立

2.1 材料模型 材料选用首钢 B180H1 烘烤硬化高强度冷连轧 钢,料厚为 0.65 mm,屈服强度为 180~280 MPa,抗拉强度≥340 MPa,断后伸长率≥35%,拉伸应变硬 化指数≥ 1.6,面品等级为 FD,零板料尺寸为 1930.0 mm×1360.0 mm。化学成分如表 1,产品形状 如图 2 所示。

2.2 产品成形工艺设计

天窗顶盖产品设计分为 3 部分:左右焊接侧围安 装行李架;尾部与后盖搭接流水槽及后背门铰链安装 孔;中间翻边后安装全景天窗。侧围两侧设计 8 个行李架安装孔,后部焊接排水槽部位整形角度局部为负 角度,中间大全景天窗向下翻边,设计 14 块镶块并进行包边。模具五序化生产,此件产品设计如图 2。

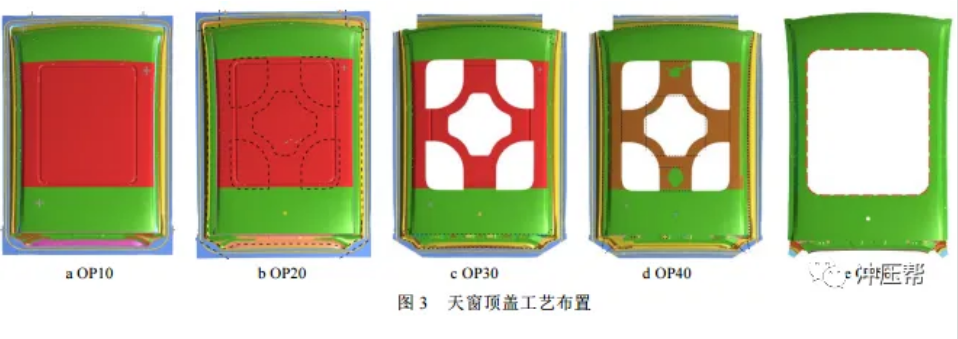

根据产品造型设计,对冲压修边工艺及模具设计 进行优化。设计的全景天窗顶盖外板工艺布置如图 3 所示。工艺设计为拉延-侧整形-冲孔-修边;尾部流水 槽侧整方向局部存在负角,工艺规划为侧整形-修边- 冲孔-向上翻边;全景天窗中间废料面积过大,废料 从模具中部落下不易排出,中间切边设计为 2 次修 边,中部全景天窗四处均设计为下翻边结构,工艺设 计为下翻边、侧翻边,即天窗处工艺设计为修边-修 边翻边-侧翻边[5—6]。综上,此全景天窗顶盖外板工艺 设计为 OP10 拉延( DR) -OP20 修边冲孔整形 (TR+PI+RST)-OP30 侧整形(C-RST)-OP40 修边 侧修边冲孔侧冲孔(TR+C-TR+PI+C-PI)-OP50 侧翻 边整形冲孔(D-FL+PI),具体如图 3 所示。

产品特点:

① 尾部设计为遛背结构,整形量较 大,工艺设计 OP20 和 OP30 两次整形;

② OP10 拉 延减薄影响产品刚性设计部分方形凹槽;

③ OP20 修 边模具设计加工要点不仅要考虑周圈废料及天窗四 角废料下滑是否顺畅,还要考虑切边刀结构设计是否 合理,OP20 修边刀是否与下模符型,符型不好会产 生碎屑,进而影响产品面品,废料滑落卡滞会影响生 产节拍;

④ 外侧两处切边废料较大,工艺设计 6 块 二次剪切结构,OP40 修边剪切中间工艺补充部分。从工艺设计得出,冲孔和切边为冲压分离工序,切边 两序分离材料,OP20 和 OP40 切边碎屑控制最为关键。

3 冲压模型建立

3.1 减少碎屑产生的方法

由于汽车天窗与侧围激光焊侧修边线较长及修 边弧度较为复杂的特点,切边完全杜绝碎屑掉落问题 较为困难,根据模具实际使用经验和修边原理,该难 题可以尽量控制在生产可接受的范围,工艺模具设计 及现场模具检修、保养解决碎屑主要围绕的方式有 3 种:控制碎屑产生;保证碎屑不进入模具型面;碎屑 发生但是不造成零件表面压碎屑。

3.2 实际应用情况

在模具设计前期试制和项目阶段小批量生产以及量产上市大批量生产过程中,面品压伤造成的停机率高达 41.9%。产生废料的分离工序 会产生碎屑进而造成压伤,分离工序 OP20 切边刀 9 块,分离工序 OP40 切边刀 26 块,分离工序 OP40 上 下模废料刀 28 块,OP50 切边刀 2 块。检验工序件时 发现,OP30 工序件频繁产生碎屑,原因为 OP20 生 产过程中废料不下落,刀口补焊加高导致切除废料 时,局部切边时序变化;OP20 的 4 块拉延筋部位的 刀块没有做随型,且前期为了控制材料流入量,对 OP10 下模拉延槽 R 角进行补焊,但仍发现 OP20 刃 口不覆型,为了解决上述问题,在过渡切边时序过程 中,降低了上模刀块补焊区域的高度,并对拉延区域 进行过渡加高随型处理,结果发现,碎屑造成的面品 压伤和处理碎屑造成的停机率下降。

OP20 研配覆型后碎屑减少,大批量生产过程中 产品碎屑压伤还未控制在 5%指标内。检查 OP20 和 OP40 刃口,局部擦黑,蓝油着色后发现垂直度不良, 其根本原因为 OP20 间隙不良、OP40 修边不覆型、 刀口局部存在钝口,大批量生产刀口钝口压料板间隙和切边间隙发生变化,需要对刀口补焊重新进行研 配。对 OP40 刀块部位确认及刃入量及垂直度进行检 查,发现刃入量为 6 mm,光亮带宽度不均匀,OP40 上模刃口垂直度低,刀口侧壁也不平行,补焊刀口侧 壁处宽为 6 mm,厚度为 0.3 mm,在研配压机上对接 上下刀口,800 目砂纸抛光刀口,减小粗糙度。同时 将 OP40 废料刀与凸模修边刀空开,在下模废料刀的 端头空开 1~2 mm,刃入量由 5 mm 调整到 3 mm,间 隙放大 0.02~0.03 mm,并找正垂直度,800 目油石抛 光刀口,减小粗糙度。

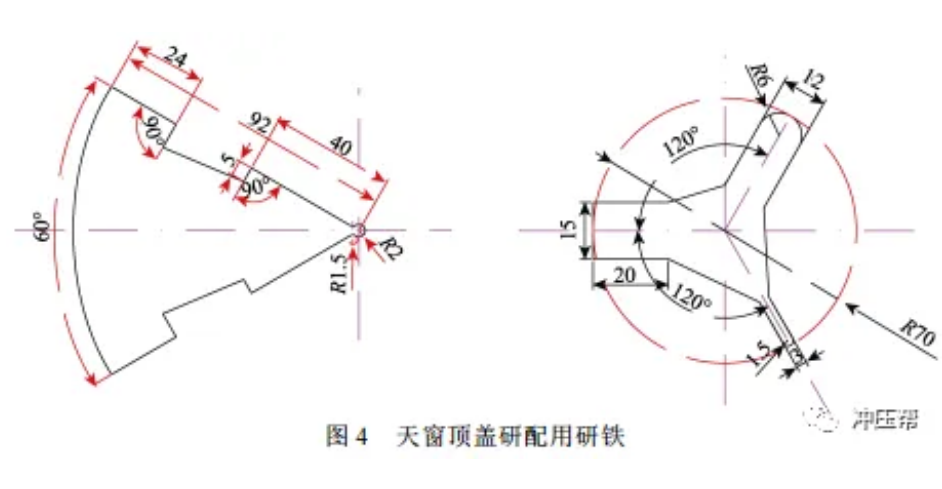

天窗顶盖尾部和中间天窗部位切边刀及废料刀 研合率要求较高。由于 OP30 侧整形材料流动,下模 设计拉延槽,下模和压料板及切边镶块凸凹造型复 杂,刀块研合采用一般的研铁研合不到,设计了图 4 两种研铁,对表面粗糙度进行技术规范,其中包括粗 糙度和硬度要求,避免直角尺状重量不够、镶块刃口 形状复杂而规则形状研不到的情况。天窗顶盖生产过程中碎屑频繁,涉及到的切边刀及废料刀较多,生产过程中排查产生原因和进行准确涂油、擦模、线上修复也较困难。经 过 4 个多月将不良率由 41.9%降至 2.7%。

4 结论

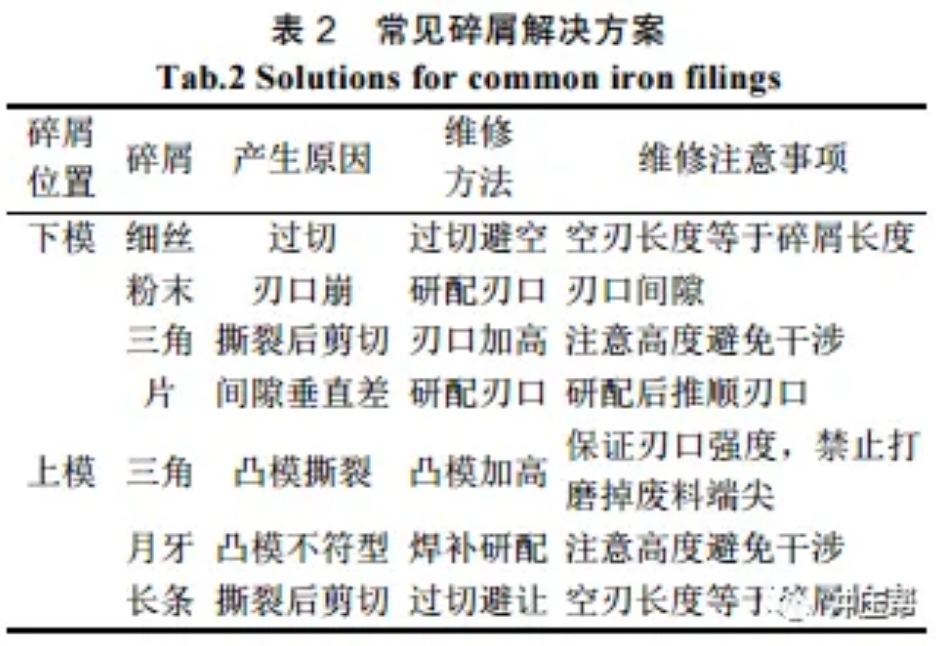

碎屑产生原因为上下模切边间隙不均匀,天窗顶盖在生产过程中碎屑频繁产生,机械手抓取 OP20 工 序件带入 OP30 工序型面,生产线 OP30 频繁擦模, OP40 工序件产生碎屑带入 OP50 型面,按照表 1 进 行全序切边碎屑整改,不良率降低至 2.7%。

1)中间天窗部位碎屑产生原因为上下模切边时拉延槽位置不符型,导致板料分离间隙和刃入量差异。机械加工过程精度差,钳工重新补焊进行研配, OP40 废料刀刃入量不足,补焊后废料刀加高 2 mm。

2)两侧与侧围激光焊接部位碎屑产生原因为侧 壁平行度差,局部擦黑严重,切边镶块装配过程产生 台阶差,板料二次剪切产生碎屑。重新焊接侧壁,研 合刀口间隙和刃入量,刃入量保证 6 mm。

3)OP40 下模料片下落开始时,高于刀具位置板 料先被刺穿,使板料破口处边缘翘起,高于上模切边 镶块刃口刃入边线,当上模切边镶块随压机工作高度 接触下模切边刀刃口时,板料刺穿,断面被二次剪切, 下模废料刀的端头空开 1~2 mm。

作者:王志军,张传海,施静华,宋琦

-

旭化成微电子开始批量生产用于环保发电的电荷控

2025-04-24 -

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04