模压型热塑复合材料,在汽车轻量化发展中的应用前景

前言

热塑性复合材料(Fiber Reinforced Thermoplastics,简称FRTP)是一种新兴的轻质高强材料,其基体为热塑性树脂,通过纤维作为增强材料制成的复合材料。

通常采用综合性能良好、性价比较高的聚丙烯树脂作为热塑性基体,多数情况下采用玻璃纤维进行增强(GFRTP)。

也可选择尼龙、聚甲醛、聚酷、聚孤等热塑性树脂与碳纤维、植物纤维等特殊纤维进行复合,不过这种应用在汽车领域较为罕见。

热塑性复合材料根据制品成型工艺分为注塑型、模压型和特种工艺型。特种工艺型包括拉挤和缠绕等。

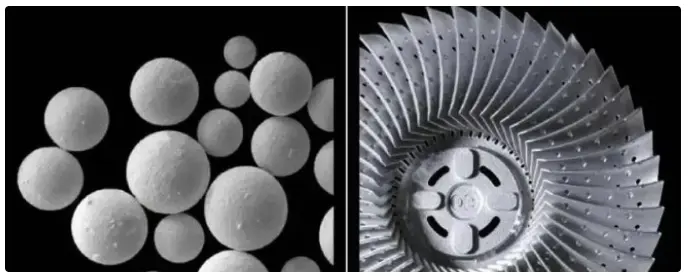

注塑型热塑性复合材料以长纤维增强颗粒(LFT)为主,这种颗粒的纤维长度在8-20毫米之间,可以通过注塑机直接成型,使纤维均匀地分布在树脂中,从而制成各向同性的制品。

而模压型热塑性复合材料种类更为丰富,包括LFT、GMT、CMT等,大多采用长纤维增强,使纤维按照铺层方向进行分布,可以形成均质或非均质材料。

与注塑型相比,模压型热塑性复合材料具有更高的拉伸强度、冲击强度、弯曲强度和模量,同时在制品成型工艺中具备更强的设计灵活性。

这种工艺可以通过使用不同种类、不同玻璃纤维含量以及不同结构的材料对同一零部件进行模压,从而实现在一个零部件上的不同区域具备不同功能。

相较于热固性复合材料的模压成型(如SMC、DMC等),模压型热塑性复合材料具有密度较低、韧性优越、耐冲击性良好、耐水和溶剂性能强、成本低、可回收利用等特点。而且其原材料易于储存,生产效率高且能耗低。

由于在轻量化和环保方面具有显著优势,模压型热塑性复合材料近年来得到快速发展,并在汽车领域的应用日益广泛。

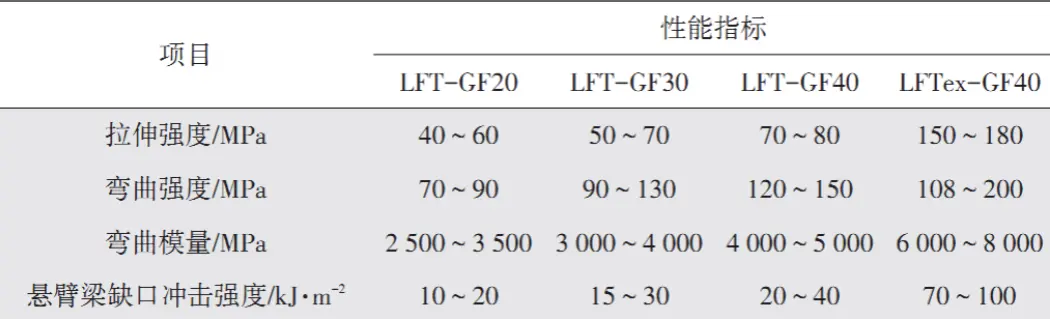

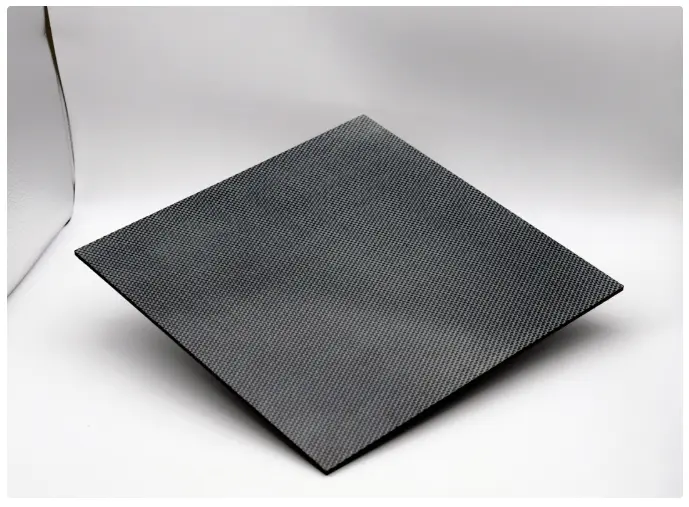

LFT 片材

LFT(长纤维增强热塑性塑料)是一种广义上指代所有以长玻璃纤维增强的热塑性塑料,狭义上则指挤出的热塑性复合材料颗粒或薄片。

这些颗粒可以通过注塑成型制成产品,而薄片则可以通过模压成型制成产品。模压型LFT片材因其生产设备简单且投资较少,可以使用单螺杆或双螺杆挤出机进行制造。

相对于其他模压型热塑性复合片材,它具有一定的价格优势。然而模压型LFT片材的冲击强度相对较低。一般来说,玻璃纤维含量约为30%,冲击强度不超过30 kJ/m²。

这一冲击强度低于GMT和CMT片材的强度。由于受到成型工艺的限制,模压型LFT片材的玻璃纤维含量通常不能超过40%。所以无法通过增加玻璃纤维含量来提高片材的强度。

在需要更高冲击强度的产品中,可以使用特种增强型LFT(LFTex)片材与普通LFT片材进行复合模压成型。

LFTex片材是由聚丙烯纤维与玻璃纤维编织而成的片状复合材料,其冲击强度比普通LFT片材高出3到5倍。

LFTex片材还能够提高玻璃纤维含量,从而实现更高的强度。在产品模压成型之前,可以将LFTex片材层铺在普通LFT片材之间,以整体或局部地提升制品的强度。

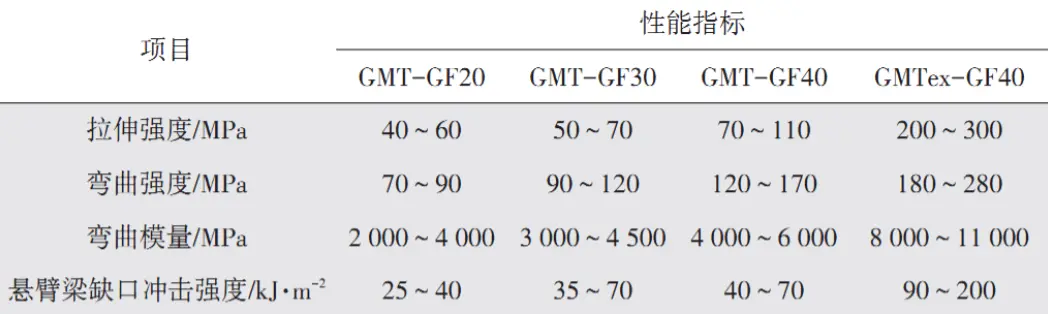

GMT片材

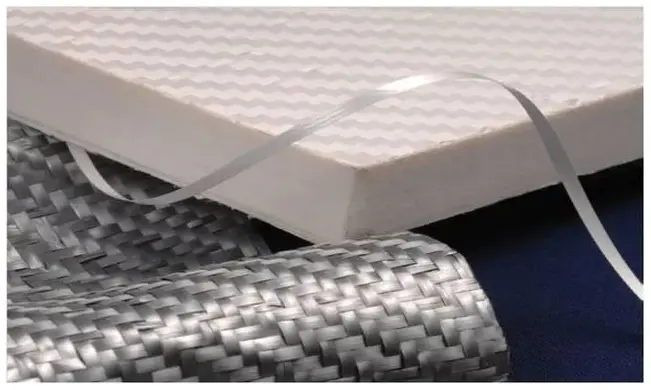

GMT(玻璃纤维布增强热塑性塑料)是指由连续玻璃纤维布或短切玻璃纤维与热塑性树脂(主要为聚丙烯树脂)复合而成的一种片状针刺非编织塑料。

这种材料具有高刚性和出色的耐冲击性能,其比强度和比模量均较高。通过使用连续纤维增强来制造特种纤维布,可以生产出特种高强度的GMT片材(GMTex),这些片材可以与普通GMT片材一起模压成型,以获得更高的制品强度。

GMTex片材可以是单向或双向增强的,具体可以根据制品的使用条件进行选择。

通过优化设计制品结构,GMT材料可以部分替代金属材料,实现明显的减重效果。这不仅可以节省模具费用,降低能源消耗,还有助于形成模块化设计,从而降低生产成本。

在汽车内饰件方面(如车门板、顶棚板、侧后围板、行李箱板、窗台板等),可以选择轻质GMT板材。

轻质GMT板材是一种新型热塑性复合材料,其密度仅为0.15 ~ 0.85 g/cm³,具有高比强度、优异的吸声降噪性能、低导热系数和尺寸稳定性。

它非常适合作为汽车内饰板材。近年轻质GMT板材的发展迅速,有望取代传统的“三明治”结构板材(聚氨酯泡沫复合玻璃纤维板材)和麻纤维板材的应用趋势。

CMT片材

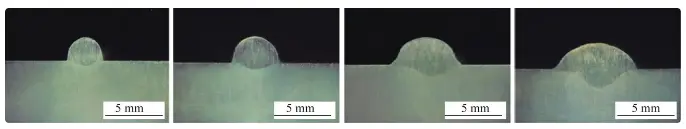

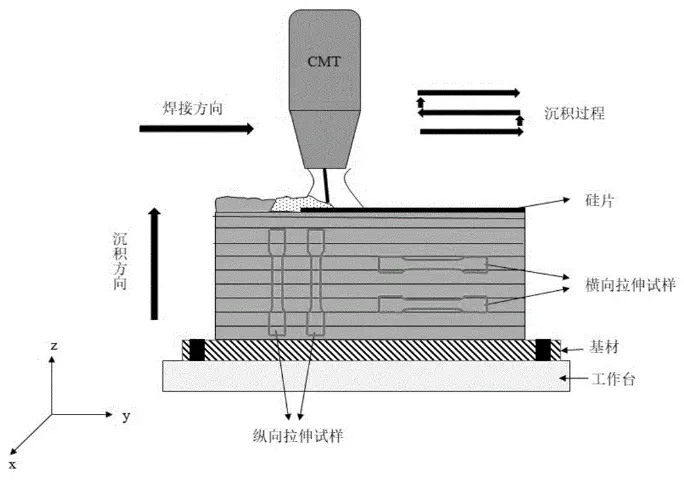

CMT(短切玻璃纤维增强热塑性塑料)是通过将短切纤维(主要为玻璃纤维)与树脂(如聚丙烯树脂、尼龙树脂等)胶膜连续层叠,经过热压制而形成的一种热塑性复合材料片材。

其制造过程主要包括切断玻璃纤维成短段,然后与聚丙烯胶膜层叠,进行热压,随后进行裁切,最终形成片材。CMT片材中的纤维长度较LFT片材长,通常为25~100毫米。

LFT片材通过螺杆挤出成型,其中的纤维长度一般不超过15毫米。因此CMT片材具有较高的冲击强度,更高于LFT片材。

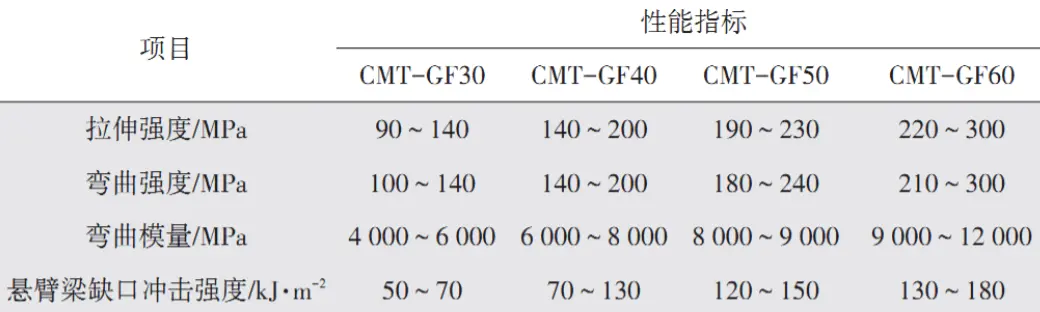

CMT片材在成型过程中,纤维不受外力(例如GMT成型中的针刺工艺)的影响,不会发生折断或损坏,从而保持了纤维的长度。CMT片材的强度和刚度也高于GMT片材。

而在成型过程中,CMT材料中的纤维被树脂充分浸润,从而保证了CMT片材具有优异的综合性能。CMT片材是一种新兴、快速发展的材料类型,尽管多数品种还处于研发和试用阶段,尚未广泛应用。

由于CMT片材在强度方面具有LFT片材和GMT片材所无法比拟的优势,因此它很快将成为汽车行业关注的新材料之一。

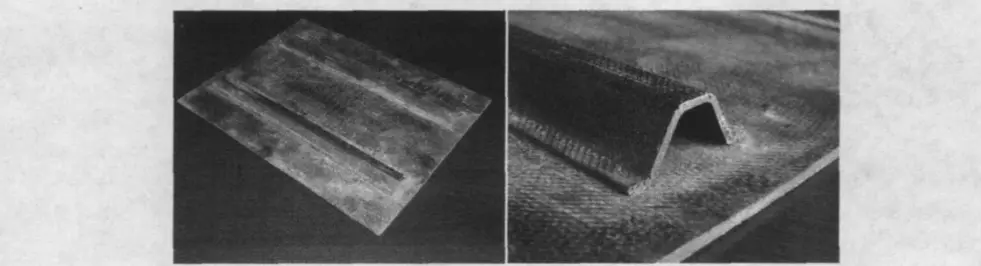

如今CMT片材主要应用于模压成型制品。这些制品具有出色的性能和高强度,可以直接用作汽车结构部件,为汽车轻量化提供新的途径。

CMT材料还可用作模压制品的骨架,取代GMTex和LFTex,起到增强作用。一种特殊工艺将CMT材料制成骨架并置于注塑模具中,通过注塑制成汽车零件,大大提高了零件的强度。

CMT材料在构件骨架、功能部件和内饰板材方面有广泛应用。在汽车结构件和功能部件(如保险杠、前端框架、电池支架、踏板、座椅骨架、导流板等)方面,可以替代金属材料和热固性复合材料,实现减重和降低成本。

CMT材料在客车领域具有更广泛的应用潜力,可以作为客车骨架材料,降低重量超过30%,有利于回收再利用,更加环保。

轻质和蜂窝状的CMT复合板材也可用于客车内板,相较传统的铝蜂窝板更轻,成本降低超过20%。

在轿车领域,轻质GMT材料的应用正不断扩展,已成熟地用于汽车顶棚、侧围、行李箱盖板等内饰件,表现出优秀的NVH性能、高强度、耐冲击性、尺寸稳定性和刚性,同时取得了良好的轻量化效果。热塑性复合材料作为轿车的骨架材料也显示出潜在的优势。

CMT作为一种快速发展的材料,其在汽车制造领域拥有广泛的应用前景,可以为汽车轻量化、性能提升以及环保发展提供有力支持。

产品表面质量问题

由于模压型热塑性复合材料具有高玻纤含量和长纤维特性,因此制品表面不可避免地容易出现纤维浮现现象,导致产品外观无法满足装饰要求。

如今广泛使用的热塑性复合材料主要是聚丙烯树脂与玻璃纤维的复合材料。但聚丙烯属于难以粘接的材料,其表面的涂覆效果较差,需要经过特殊表面活性处理并施以底漆,以提高制件的质量。

通常情况下,热塑性复合材料主要用于骨架和内板等不暴露在外表面的部位然而在对制件表面要求不太严格的部件(如脚踏板等)方面,可以通过调整树脂配方来减少玻纤外露现象,以满足使用要求。

产品形状复杂的情况

由于模压型热塑性复合材料受制造工艺的限制,某些特殊形状的零件很难通过此工艺进行成型,比如那些具有多个双向加强筋、壁壳体构造、复杂形状且难以脱模的零件。

在面对具有特殊形状的产品时,难以通过模压成型的方法实现。

因此选择其他热塑性复合材料(例如LFT粒料),并采用注塑成型工艺。

尽管通过注塑成型可以制造出玻纤长度低于3毫米的零件,其强度远不及模压型材料制成的零件,但它能够更好地适应复杂形状的零件,从而扩展了应用范围。

如果注塑LFT粒料无法满足零件的强度要求,可以选择强度更高的树脂(如尼龙、聚酰胺等),以提升制品的强度。

使用温度问题

如今开发出的模压型热塑性复合材料产品多数采用聚丙烯作为基础树脂。聚丙烯材料具备优越的综合性能,且在耐溶剂性方面表现良好。它的最高使用温度通常不超过150摄氏度。

通过添加热老化剂和光老化剂到配方中,可保证在130摄氏度以下长时间使用时的性能。但若使用温度超出这一范围,可能引发聚丙烯材料的降解老化,从而影响制件表面质量和强度,最终导致功能丧失。

若在靠近热源的地方(例如发动机、变速器内部、排气系统周围等)应用,应采取充分的防护措施。

尼龙树脂的CMT材料也已经研发并应用。此类材料在150摄氏度左右可以长期使用,且其强度高于聚丙烯树脂CMT材料。但是尼龙树脂的价格相对较高。

总结

模压型热塑性复合材料拥有低密度、高强度、良好的成型性以及可直接回收利用等特质,同时还具备一定的价格优势,因此被视为汽车轻量化的前沿材料。

随着汽车轻量化和环保化的不断深入推进,这类材料的应用前景将会愈加广泛。

-

旭化成微电子开始批量生产用于环保发电的电荷控

2025-04-24 -

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04