副车架螺栓断了,怎么办?

在新车开发的过程中,螺栓松动而后断裂是经常发生的问题。今天,螺丝君介绍一个副车架螺栓断裂问题的分析过程和原因排查,说明当螺栓断裂问题发生时,应该从哪几个方面分析问题,为相关工程师们提供一个工作思路,希望在工作中起一定的参考作用。

01 问题描述

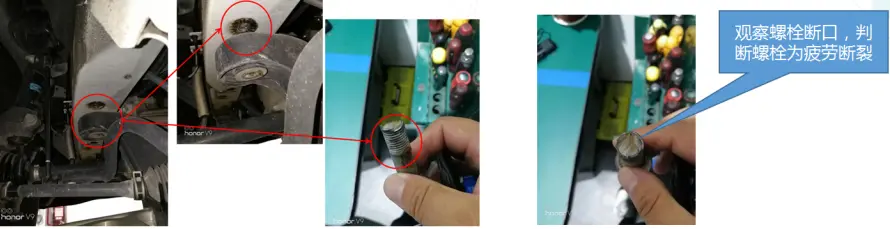

驾驶员执行直线规范时,副车架位置哒哒异响,经检查发现左后副车架固定螺栓断裂, 图片如下。试验车辆多次出现副车架扭矩衰减的现象,这辆车螺栓断裂初判是扭矩衰减导致。

02 失效原因分析

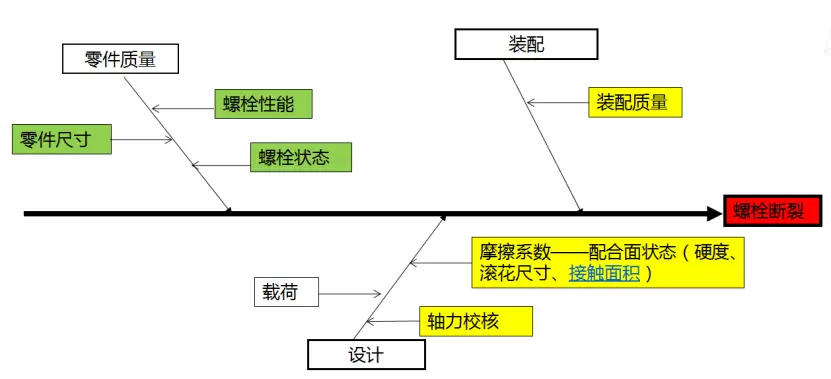

对于是那些原因导致了扭矩衰减导,使用鱼骨图进行分析:

在排除了螺栓的零件质量有缺陷后,把工作重点放到摩擦系数、螺栓需要提供的轴力校核和车架装配过程的细节中。

2.1 摩擦系数影响因素分析

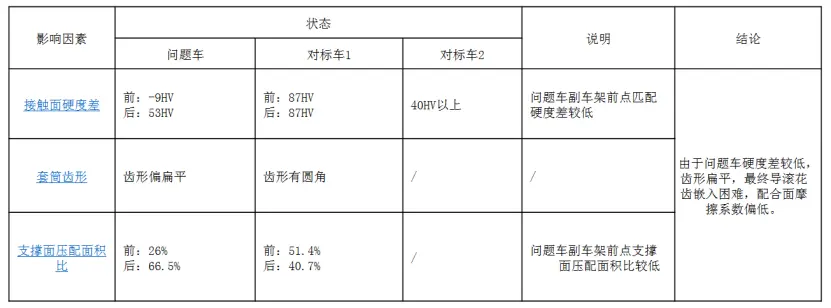

由于副车架和车身的结合面是带滚花齿端面,从表格中三个维度考虑摩擦系数的影响因素:

具体说明如下:

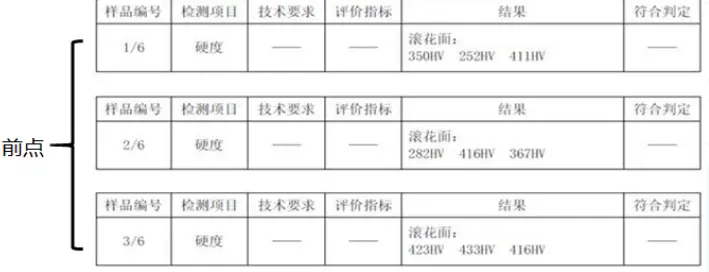

a 套管和车身钣金硬度差

对标车副车架套比车身钣金件硬度大40HV以上形成嵌入式的压痕,从未发生过松动,基于车身钣金件硬度(183HV)一致,核查问题车套管的硬度。

问题车的套管没有经过热处理,硬度偏低,和钣金件没有有效的硬度差。

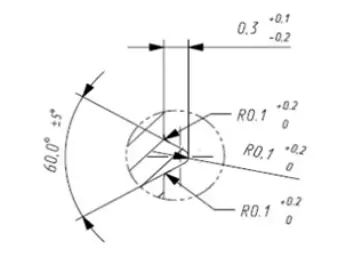

b 套筒滚花齿形

问题车的滚花齿形比对标车的齿形宽,过渡圆角半径不合格。

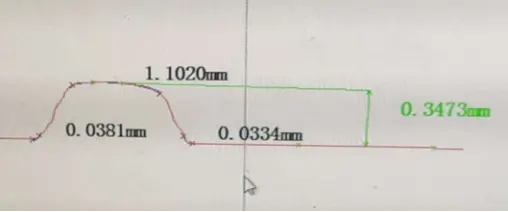

滚花齿形图纸要求:

问题车滚花齿形实际形状:

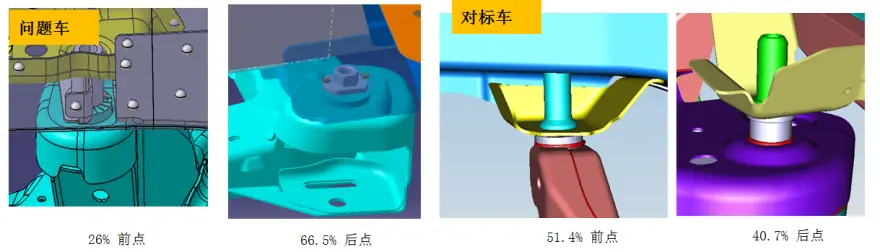

c 副车架套筒和车身套筒端面压配面积比示意图

d 压痕对比试验

对比不同车型的连接面形成压痕的情况,问题车没有形成有效的压痕。

2.2 螺栓涂胶的影响

由于螺栓为涂胶件,且设计摩擦系数与实际不符,导致设计轴力低于实际需求,螺栓扭矩衰减,可能导致螺栓断裂。

2.3 拧紧方式对比

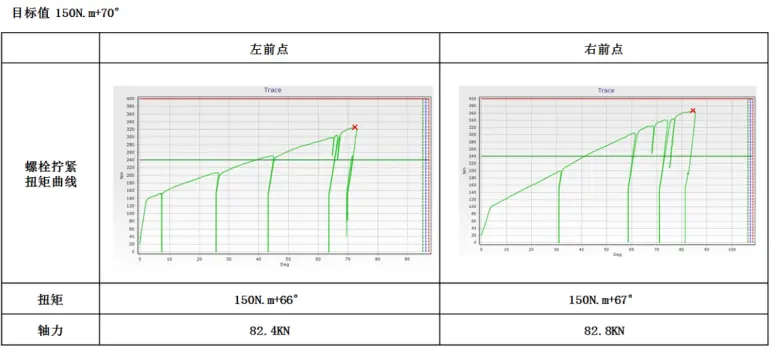

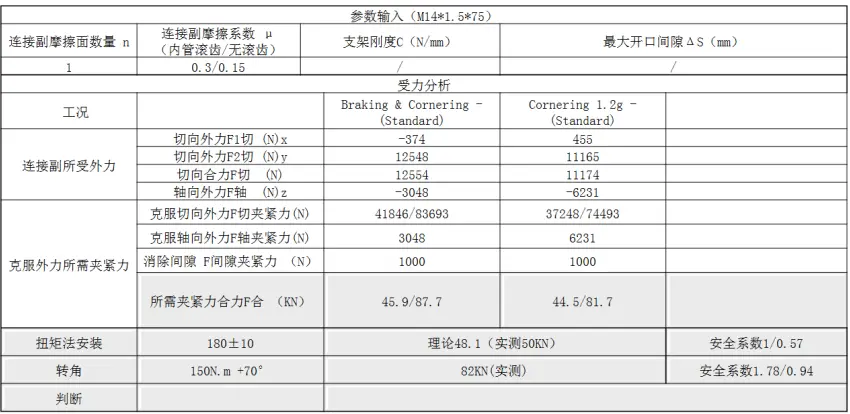

副车架前固定点轴力校核,原先采用扭矩法,现在改为扭矩转角法进行对比计算。

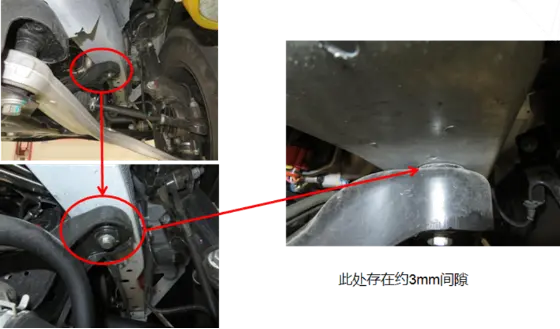

2.4 检查副车架套筒和车身的接触情况

副车架与车身纵梁未贴合(存在间隙)

03 主要原因分析

1 副车架与车身纵梁未贴合(存在间隙)。车身套管内螺纹随车身电泳,漆层厚度较厚,使螺纹配合间隙小;螺栓为涂胶零件,由于螺纹间隙小和螺纹啮合较长,在拧紧过程中,锁固胶不断往后面的螺纹堆积, 使温度升高,造成锁固胶在拧紧过程中固化,影响螺栓拧紧,最终导致副车架与车身纵梁未贴合。

2 螺栓为涂胶件,且设计摩擦系数与实际不符,导致设计轴力低于实际需求。

3 套管没有经过热处理,硬度偏低,和钣金件没有有效的硬度差。

4 套筒滚花齿形不合格。

5 车架套管和车身套管的压配比太小。

04 解决措施

1 取消副车架安装螺栓的锁固胶,消除锁固胶对副车架安装造成的不良影响。

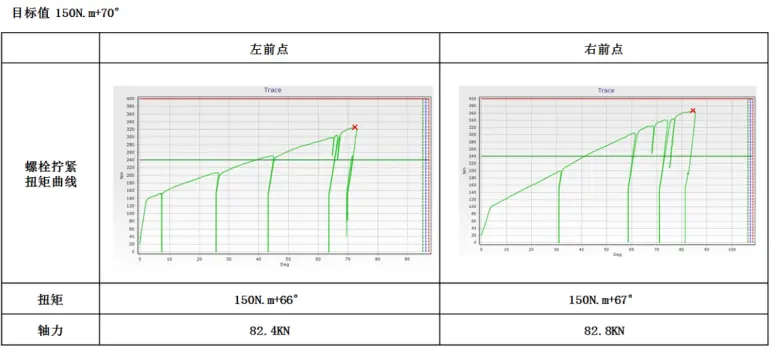

2 调整轴力,采用转角法,去除摩擦系数的影响,扭矩值由180N.m改为150N.m+70°。

扭矩转角法的轴力测量数据:

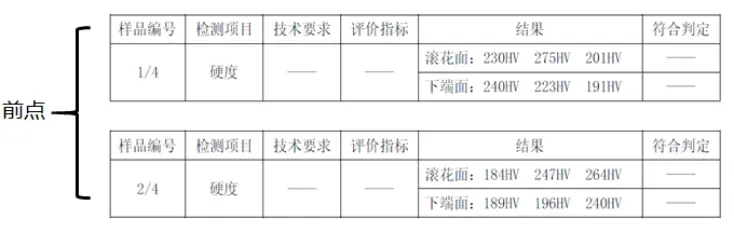

3 提高套管硬度,更换套筒材料由10b21改为10C,进行局部渗碳+淬火热处理。更改后的硬度值:

4 修改滚花齿形的模具,使其符合图纸要求。

5 更改车身套管,加强支架微调,增加套管压配比。

05 改进效果

多个措施实施后,此安装点没有再发生试验和售后问题。

- 下一篇:浅谈汽车涂装机器人维护与保养

- 上一篇:多零件集成重构车身制造新模式

-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37