轻量化技术--热汽胀形工艺技术解析

工艺简介

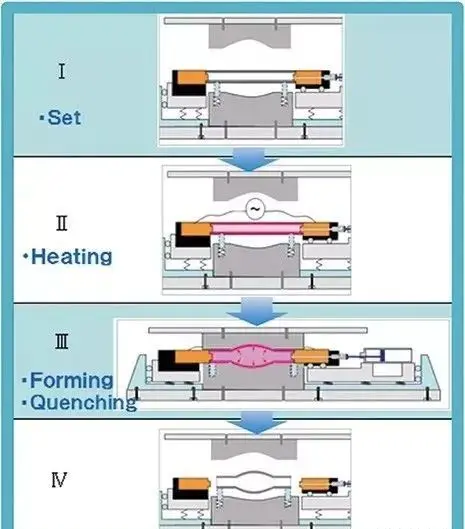

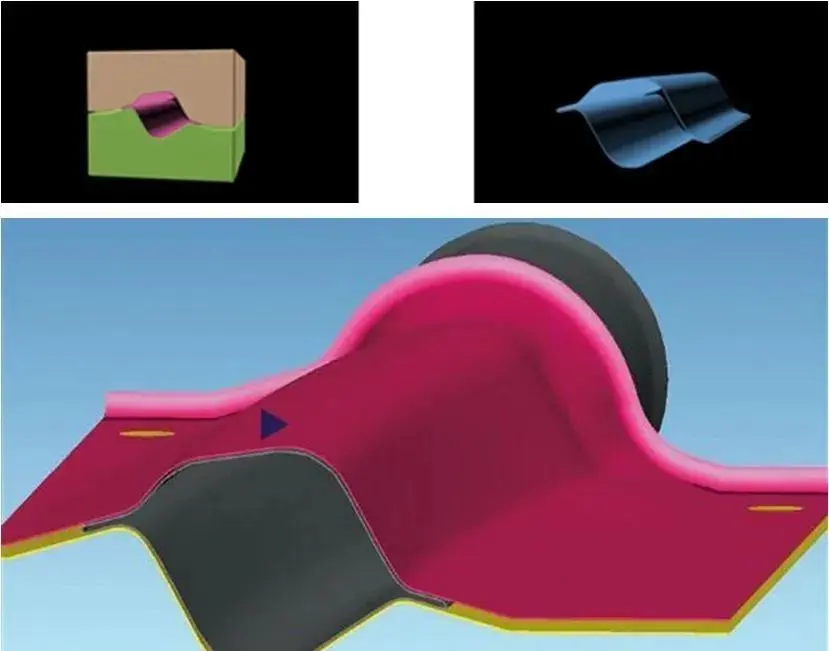

STAF(Steel Tube AirForming)中文暂且称之为热汽胀形,是一种新的“钢管空气成形”工艺,是指在压力机模具中设置钢管并经过“通电加热→高压空气喷射→成型→硬化”过程,最终获得封闭带法兰凸缘的零件。其工艺简图如图1所示。

图1 STAF工艺简图

图2是几个STAF零件的断面展示。

图2 STAF零件断面

工艺流程

上面介绍到,STAF需要在模具内利用气体使空心管成形,其利用的也是加热加压冷却淬火的工艺,SATF也可以算是一种热成形的新技术。除了钢管的预成型和放料外,还包含以下三个步骤。

1、通电加热

在模具上设置钢管后,通过电阻电流加热金属。这样,管子在10秒内加热到900°C左右(温度视材料而定)。电阻加热时,左右电极对管具有相同的接触面积,使接触比板料更加稳定,从而对材料进行均匀加热。

图3 工序通电加热示意

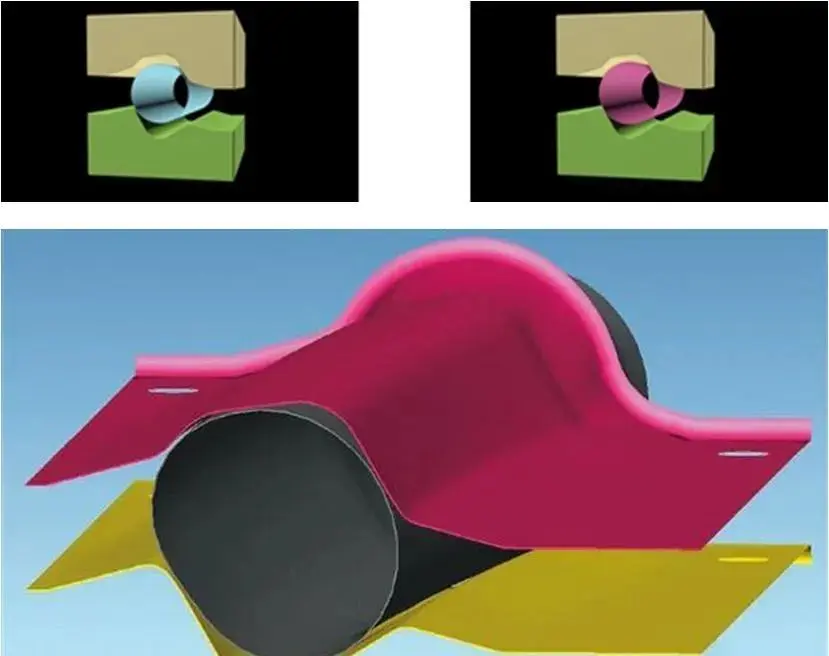

2、法兰成形

经过电阻加热后,调整模具关闭位置(处于半开状态),并向该区域提供高压空气(第一次吹气)。然后,模具被关闭,而半开的部分被轻微地展开,形成法兰。

图4 工序法兰成形示意

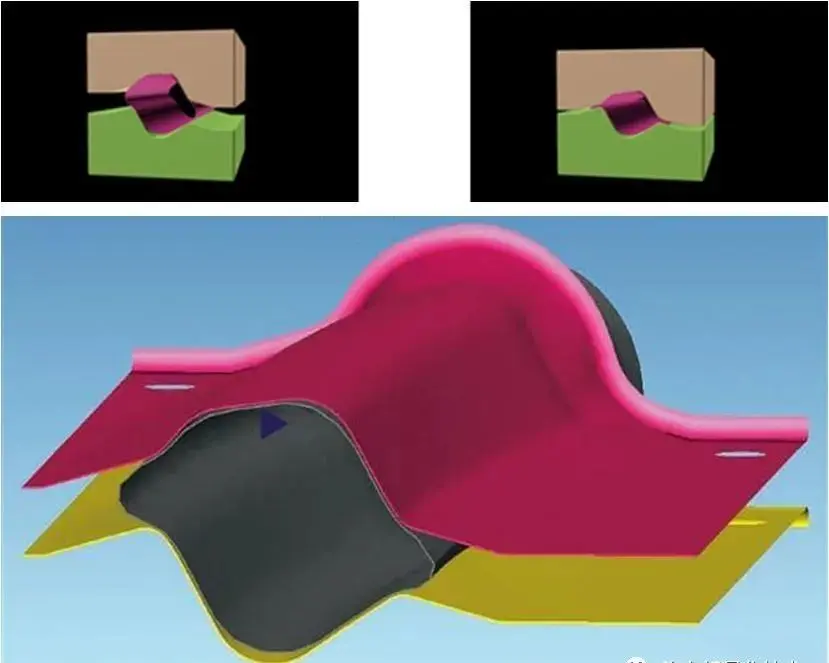

3、成型淬火

在关闭模具后,向吹塑区提供更多的高压空气(第二次吹气),使主体的形状与模具的内表面形状相似。由于材料与金属模具紧密相连,因此可以快速冷却,使其具有大约1500 MPa的高抗拉强度。

图5 工序模具淬火示意

STAF工艺的精髓在于先后进行了2次高压空气的注入,第一次是在不完全锁模的情况下进行,利用热胀冷缩原理使凸缘部分成型。然后,为了使管体部分更贴合模具内面的形状,继续增加高压空气,进行喷射或者说吹塑成型。最后,材料在紧贴模具后,快速冷却并淬火,形成强度高于1500MPa的零件。

完成以上工序后,对零件的两端进行切断或激光开孔等后续工作。最终得到我们想要的封闭带法兰的高强零部件。

工艺特点

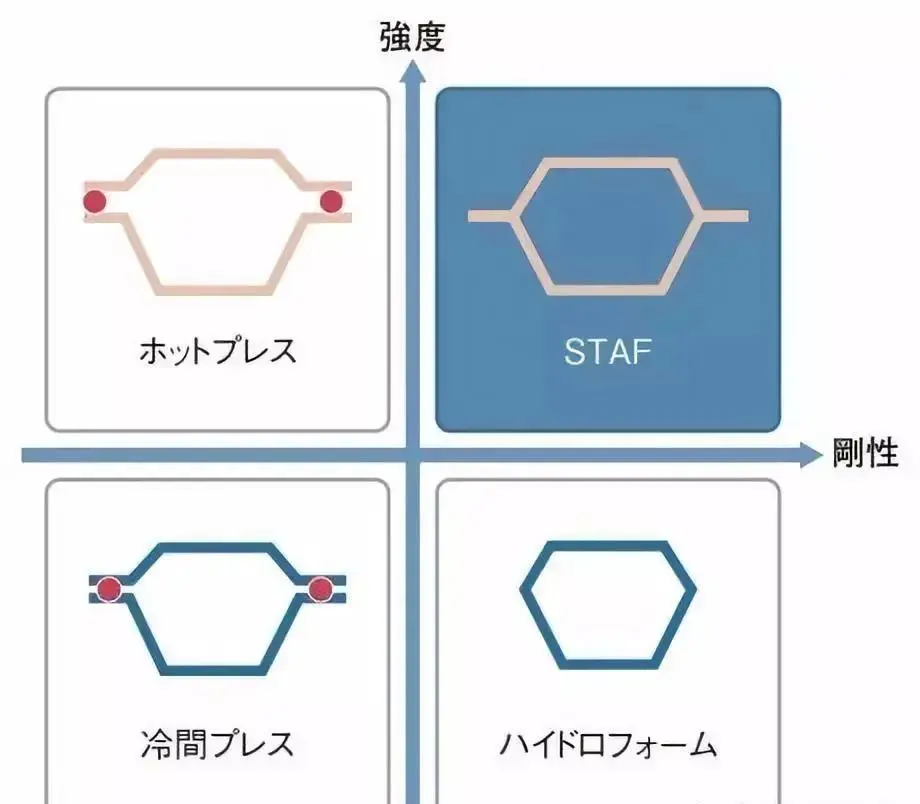

做为一种特殊的热成形工艺,STAF具有以下优势:

1、减重效果显著

考虑到超高强度材料的连续闭合截面结构,它可以制成高强度、高刚性的构件。因此,可以减少管的厚度。在相同的强度参数下,如果STAF生产系统取代传统的汽车零部件生产方法,其总重量将减少约30%。

图6 采用STAF工艺效益对比

2、降低成本

STAF生产系统消除了板料冲压成形所需的废料和边角料。此外,成形后只需进行端部切割,可使成品率提高到90%左右。

图7 STAF零件展示

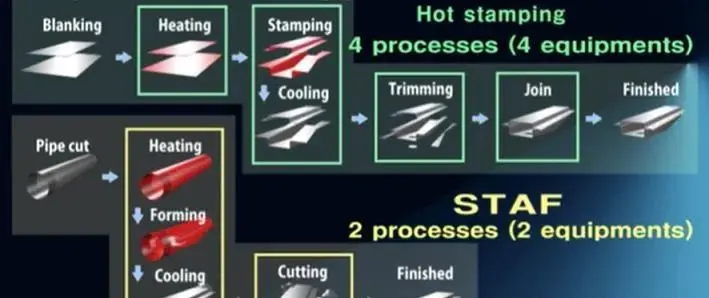

3、简化生产过程(低投资成本/节省空间)

STAF系统将加热和压制过程结合在一起,在预成形后和结束切割之前完成一步。因此,只需要三台机器,这就意味着可以简化生产过程。

图8 STAF生产过程示意

4、生产效率高

STAF工艺可以通过消除加热和焊接将工序数量减少到两个。从而减少中间步骤,提高生产效率。

图9 STAF与传统热成形工序对比

案例分析

为了评价STAF工艺的效果,住友重工用原有的工艺试制了完全一致截面形状的部件,并对性能进行测试,结果STAF工艺生产的零件同样满足了强度和刚度的要求。

图10 STAF与传统工序对比

1、用于A柱

鉴于STAF成形工艺的种种优势,其用在汽车A柱上,取代传统的冷冲或热成形工艺制作的A柱是最好的案例了。

图11 SATF用于汽车A柱

首先,A柱位于门洞附近,需要有法兰凸缘给门框条的安装空间,其次,A柱也是车身主框架零件。

图12 SATF用于汽车A柱-上部接头

图13 SATF用于汽车A柱-下部接头

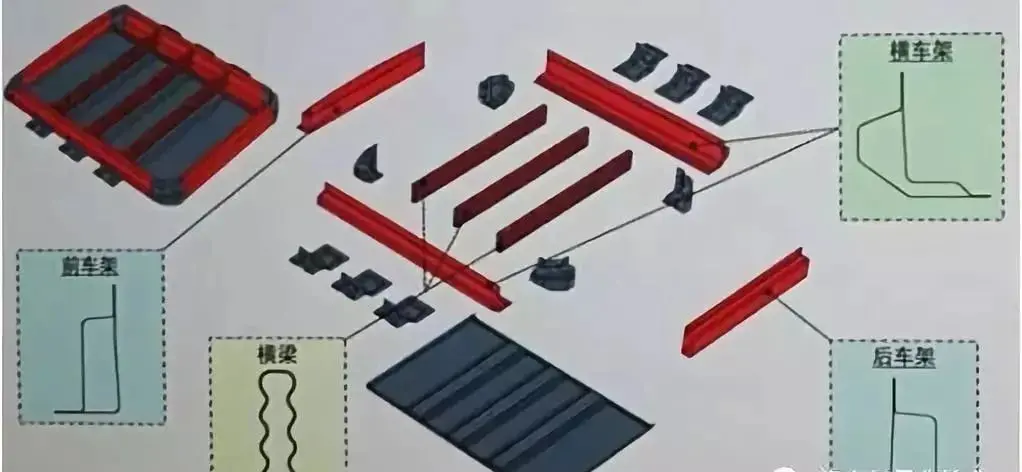

2、用于电池托盘

电池托盘是保护新能源汽车电池的重要部件,需要满足挤压、穿刺等测试,对强度要求较高。

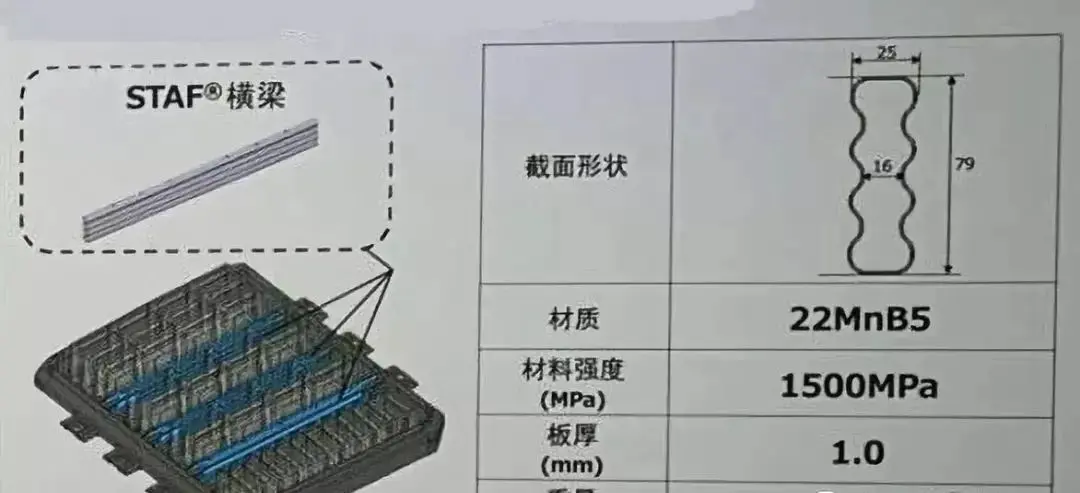

图14 SATF用于电池托盘

以下是一个采用STAF作为电动汽车中的电池托盘横梁的例子,利用此工艺,可以自由改变截面形状来满足设计性能。

图15 SATF用于电池托盘横梁

图16 SATF用于电池托盘横梁实物

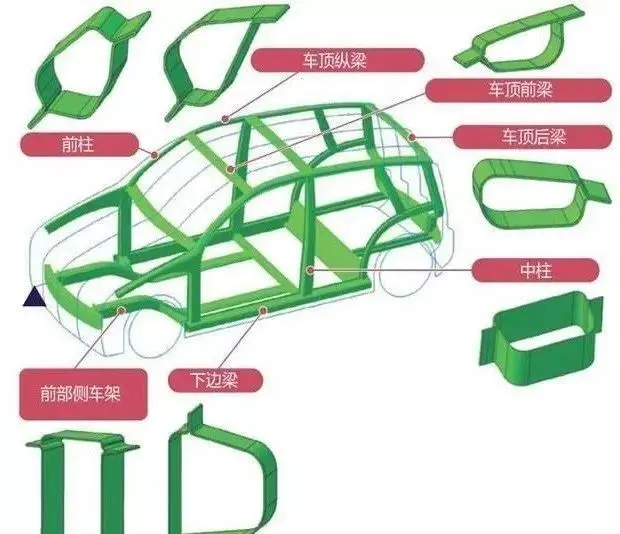

3、其他部位

目前,住友正在加大对STAF工艺的研究力度,除了A柱和电池托盘,其他可能应用的部位如图17所示。图2所示的几个零件截面可能就是这些零件吧。

图17 SATF用于电池托盘

实际应用方面

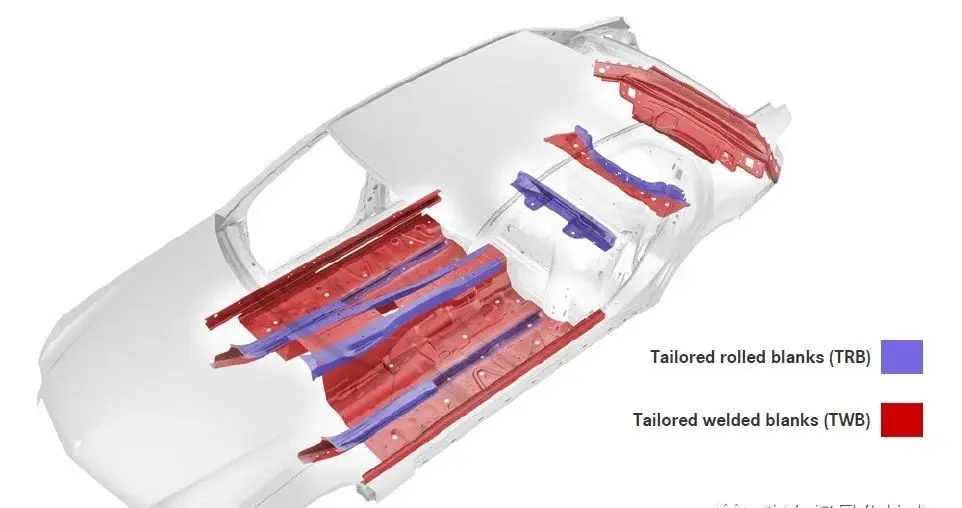

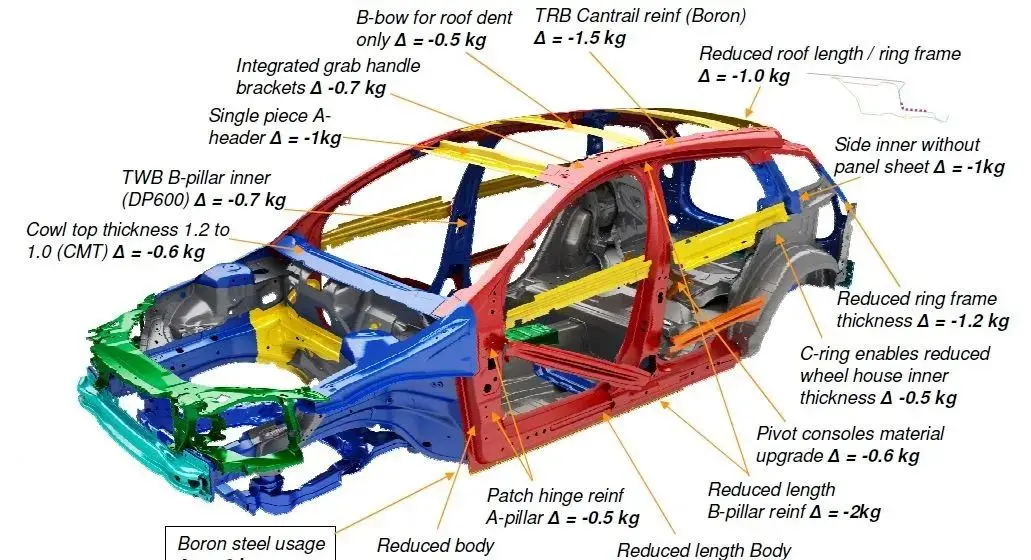

新一代福特福克斯采用了全新的C2平台,车身结构中高强度钢和硼钢的使用达到了33%,帮助整车在各项碰撞测试中均能获得高分,而正面碰撞载荷能力更是提升了40%。最终,成功夺得五星满分评价。

实车案例

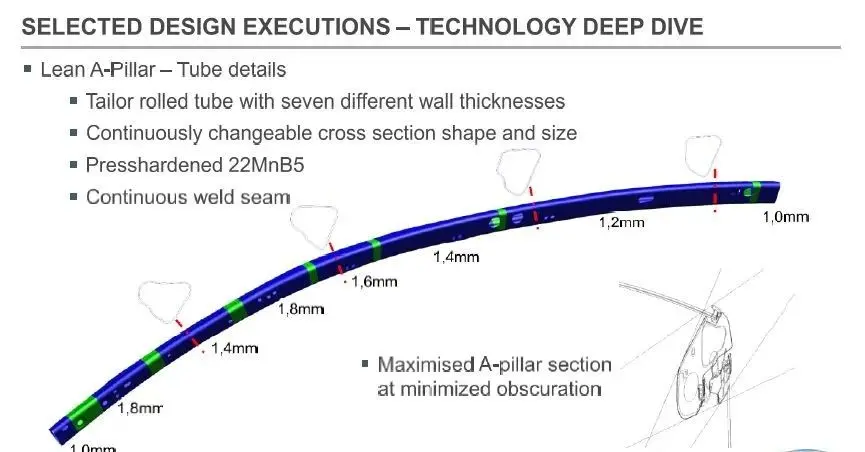

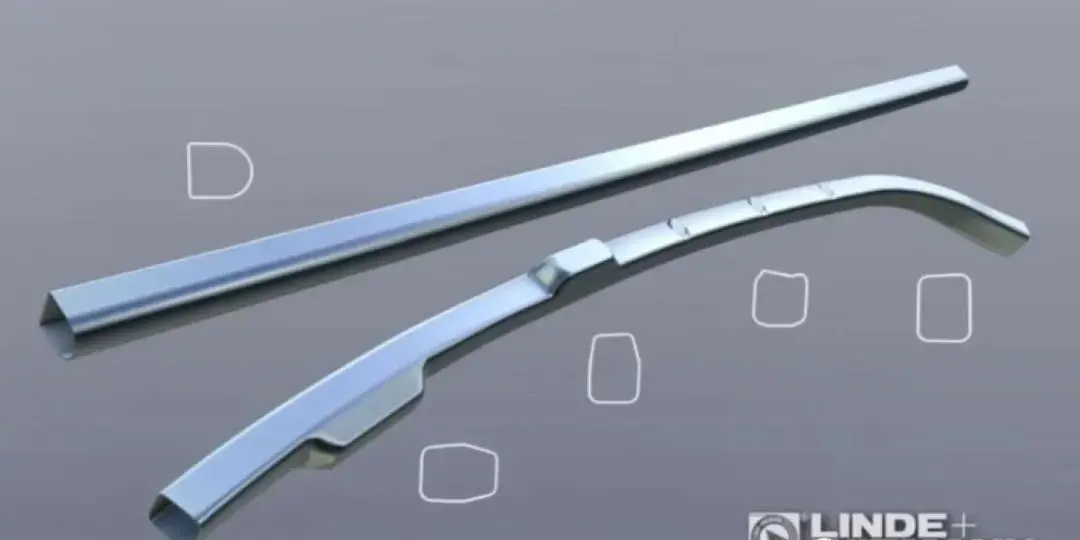

ECB2018会议展示了全新的福特福克斯,我们在它的A柱上发现了一个管状零件,如图18所示。

图18 福克斯的A柱

可以明显看到,该零件是个由不等料厚轧制板热冲压成形的零件,即我们通常所说的TRB。但我们目前能看到的TRB都是板类的,这个管状的TRB是怎么成形的呢?

图19 A柱加强管的结构

资料显示,该“A柱加强管”采用了1.0mm+1.2mm+1.4mm+1.6mm+1.8mm等5种不同的料厚进行设计,并且至少含有4种不同的截面结构。

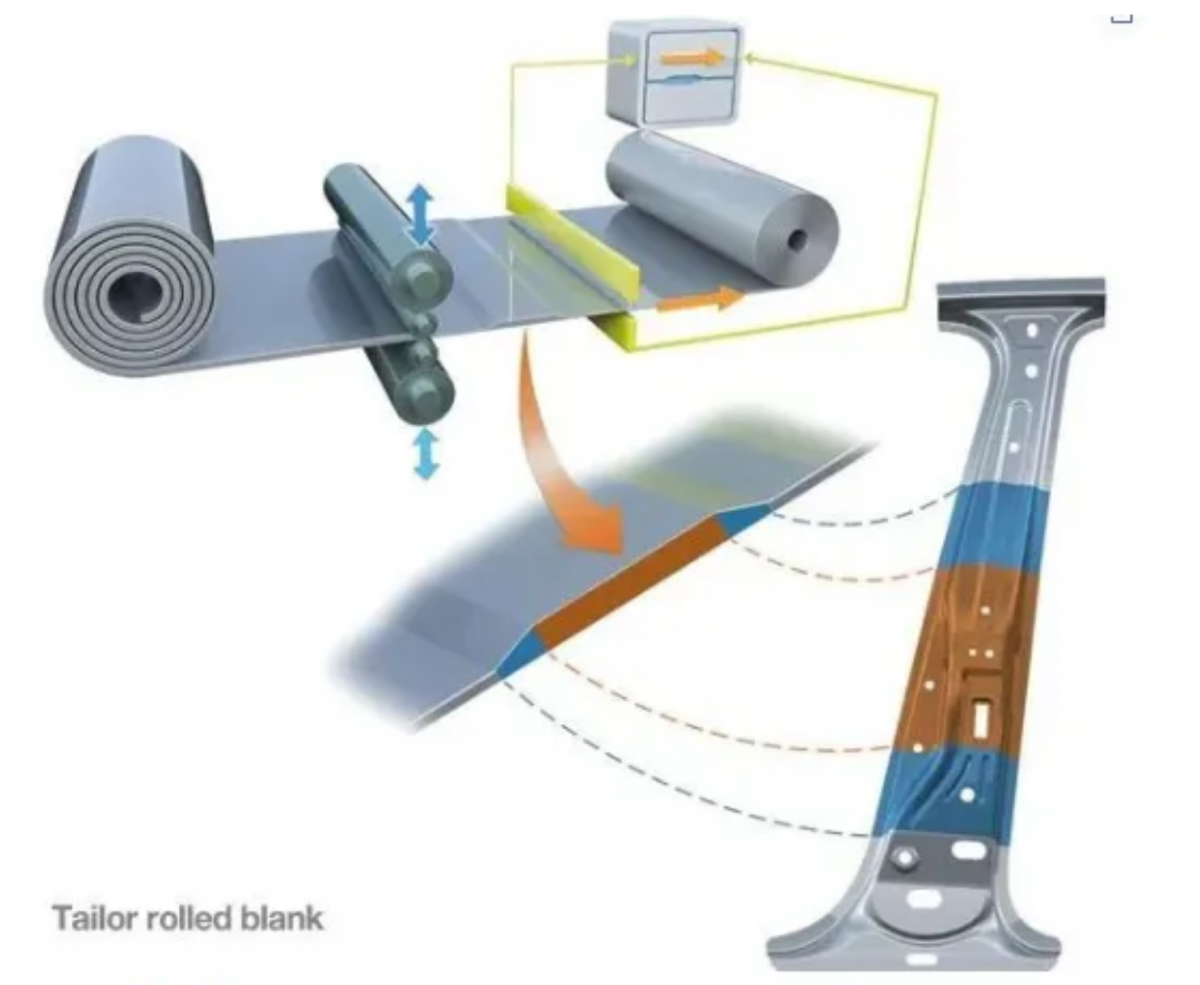

差厚板

上面说到差厚板,德国慕贝尔称为TRB(TailorRolled Blanks),中文称为“柔性轧制板”;宝钢称为VRB(Variable-thickness Rolled Blanks),中文称为“变厚板”;为了不跟他们有商标纠纷,我们叫它差厚板吧。

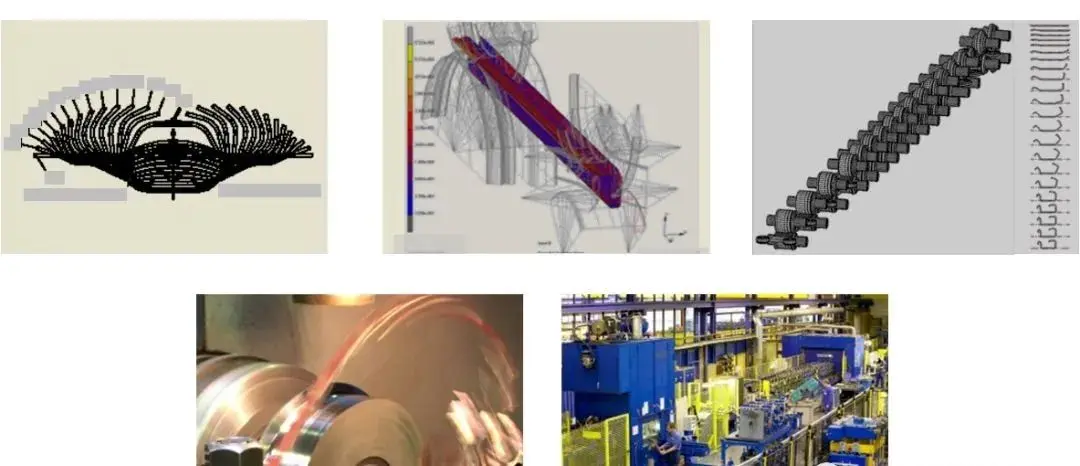

图20 TRB差厚板原理图

它是通过柔性轧制工艺生产的金属板,即在钢板轧制过程中,通过计算机实时控制和调整轧辊的间距,以获取沿轧制方向上按预先定制的厚度连续变化的板材。图21是2009款奔驰E级使用TRB板材。

图21 奔驰E级使用TRB技术

柔性轧制技术是TRB的核心,它的实质类似于传统轧制加工方法中的纵轧,但其最大的不同之处是在轧制过程中,轧辊的间距可以实时地调整变化,从而使轧制出的薄板在沿着轧制方向上具有预定的变截面形状。图22是沃尔沃S60使用TRB顶盖加强梁的案例,减重1.5kg。

图22 沃尔沃顶盖加强梁TRB热成形

拼焊板技术可以将不同种类的材料焊接在一起,一起成形,但目前的TRB技术还只能实现同种材料的不等料厚轧制。图23展示的是慕贝尔TRB技术生产的B柱的对比,单侧减重1kg以上。

图23 慕贝尔TRB热成形B柱对比

ACCRA®汽压成形

福克斯2018上的这个A柱加强管由林德维曼(linde+wiemann)公司提供,他们称此工艺为ACCRA®,根据其工艺特点,我们简称为汽压成形。(STAF热汽胀形,ACCRA工艺的热成形原理与STAF有些类似,都是利用高压气体使内壁胀开)

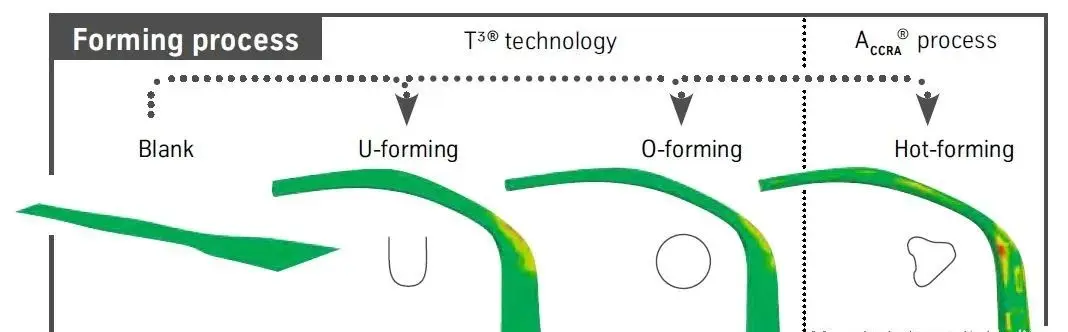

1、工艺过程

①TRB差厚板轧制;(此工序是在ACCRA之前,属于原材料环节)

②预成型及焊接;(类似于辊压,成封闭状后焊接)

图24 封闭零件的预成形

③封闭空腔零件的热成形;(热气压使内部胀形)

图25 封闭零件的热成形

④成形后处理。包括热成形零件的切孔切边及预埋件的焊接等。据悉,福克斯这个A柱加强管使用的是裸板,它这个封闭截面就不知道怎么抛丸了!

图26 福克斯A柱加强管

以下是ACCRA®工艺过程演示:

2、工艺应用

从供应商处了解到,由TRB差厚板辊压焊接成封闭零件,并热成形制造的管状零件,目前只有福特福克斯在使用。但是ACCRA®这个品牌方案还应用于其他的车型,比如特斯拉Model S的前防撞梁,如图27所示。

图27 特斯拉Model S前防撞梁

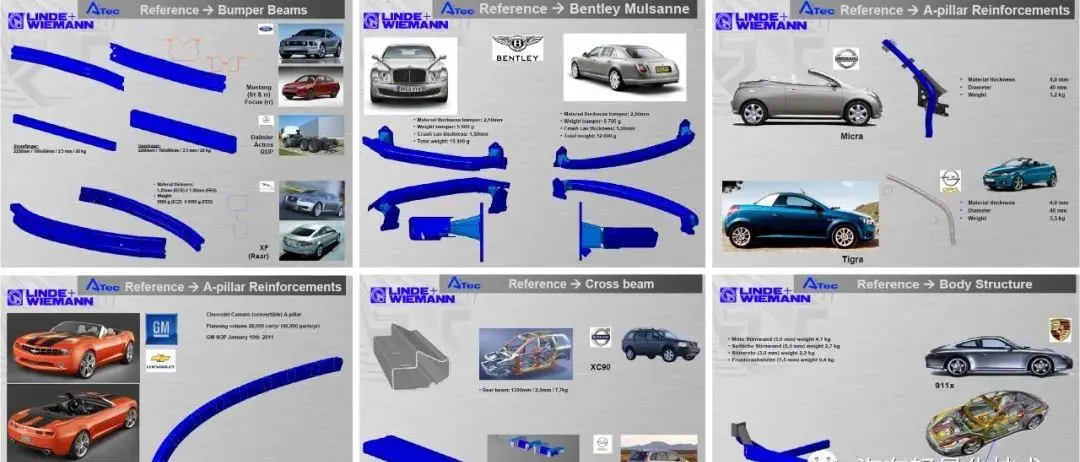

目前,ACCRA®可能应用于前后防撞梁,A柱,座椅后横梁以及一些底盘上的封闭管状零件,如图28所示。

图28 ACCRA®应用位置

图29 ACCRA®应用历史

看来,ACCRA®其实不是个新工艺,它在2010年就已经开始研究使用了。

3、蒂森克虏伯的T3技术

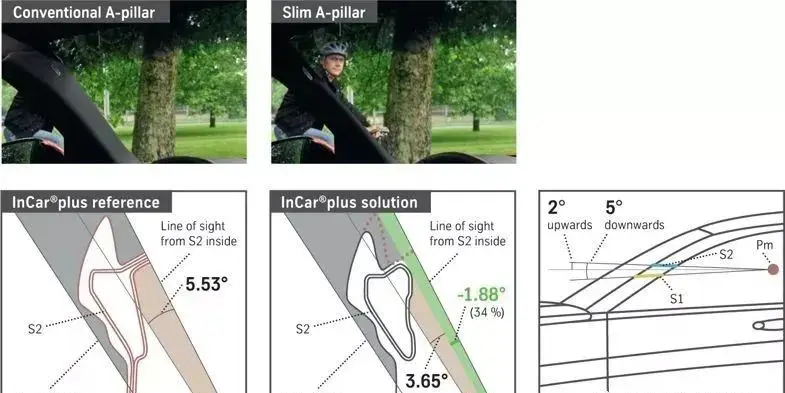

上面说到此工序使用的是封闭管状来制造热成形零件,利用封闭管状的结构来制造汽车A柱,无独有偶,蒂森克虏伯也有一个构想。使用封闭管状零件来减小A柱障碍角,如图30所示。

图30 封闭A柱的优势

据蒂森介绍,T3技术用于制造复杂封闭或U型开口薄壁零件的技术,起初T3被用于生产变截面封闭曲线型管状零件,类似于半成品或预成型。后来林德维曼发展了这一工艺,于是便有了今天的ACCRA®版的福克斯A柱。

图31 封闭A柱的优势

ACCRA®技术用于制造封闭截面型超高强钢零件,它集成了液压成形及热冲压成形的优势。

总结

汽压成形的热成形阶段与STAF热汽胀形很类似,这么看来,汽压成形也属于一种新的热成形技术。福特是一个善于尝试的车企,比如福克斯的B柱加强板也使用了热成形软硬区技术。

总之基于当下碳中和、新能源的趋势,轻量化技术还会层出不穷,宗旨都在于减重。

- 下一篇:前围冲压工艺设计及成形分析

- 上一篇:电动汽车动力电池直冷系统的两种方案

-

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27 -

博世最新宣布裁员7000人

2024-11-06

编辑推荐

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05