汽车中的线控制动技术

在未来自动驾驶车辆上,转向杆、刹车和加速踏板等都将不再保留,更先进的驾驶方式是利用车辆智能感知单元进行分析,工作指令通过线束传递给转向或制动系统来实现自动驾驶。这项技术就被称为线控技术。

要了解线控制动,首先要了解汽车的刹车原理。轻型车通常采用液压制动。

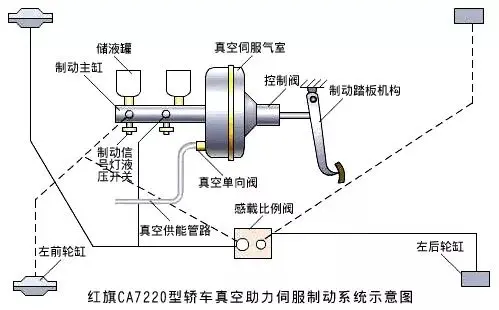

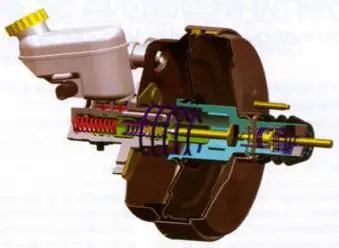

传统制动系统主要由真空助力器、主缸、储液壶、轮缸、制动鼓或制动碟构成。当踩下刹车踏板时,储液壶中的刹车油进入主缸,然后进入轮缸。

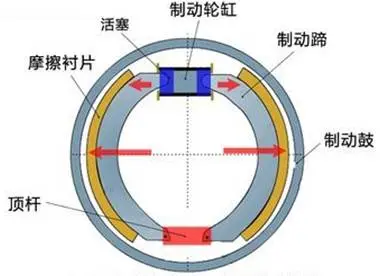

轮缸两端的活塞推动制动蹄向外运动进而使得摩擦片与刹车鼓发生摩擦,从而产生制动力。

当驾驶者踩下制动踏板时,机构会通过液压把驾驶人脚上的力量传递给车轮。但实际上要想让车停下来必须要一个很大的力量,这要比人腿的力量大很多。所以制动系统必须能够放大腿部的力量,要做到这一点有两个办法:一是杠杆作用;二是利用帕斯卡定律,用液力放大。制动系统把力量传递给车轮,给车轮一个摩擦力,然后车轮也相应的给地面一个摩擦力。

在我们讨论制动系统构成原理之前,让我们了解三个原理:

1. 杠杆作用 2. 液压作用 3. 摩擦力作用

杠杆作用已经无需赘言,大家想必已经烂熟于心,在杠杆的左边施加一个力F,杠杆左边的长度(2X)是右边(X)的两倍。因此在杠杆右端可以得到左端两倍的力2F,但是它的行程Y只有左端行程2Y的一半。

刹车踏板就是个杠杆。考虑到踏板的倾斜度,一般踏板的设计行程不超过18厘米。液压原理需要特别说明,液体是无法被压缩的,密闭容器里的液体的压力有个特点:不论是液体内部、还是压向容器壁的力,到处都一样大。——即:如果一平方米上有一吨的力量,那么在所有的地方,一平方米上的力都是一吨。这叫帕斯卡定理。

由于液体无法压缩,所以这种方式传递力矩的效率非常高,几乎100%的力传。液压传力系统最大的好处就是可以以任何长度,或者曲折成各种形状绕过其他部件来连接两个圆桶型的液压缸。还有一个好处就是液压管可以分支,这样一个主缸可以被分成多个副缸。液压的另一个作用就是放大力矩。如果主缸的直径是1寸,轮缸的直径是3寸,那么给主缸上面施加任何一个力,就会在轮缸上放大9倍。不过主缸的活塞推动9厘米,轮缸的活塞推动距离只有1厘米,能量守恒。通常轿车的主缸直径是22毫米,前轮缸直径是32毫米,后轮缸直径是28毫米。

不同的材料表面,有不同的锯齿结构;举例来说:橡皮与橡皮之间就比钢与钢之间更难滑动。材料的类型决定了摩擦系数。所以摩擦力与物体接触面上的正压力成正比。例如:如果摩擦系数为0.1,一个物体重100磅,另一个物体重400磅,那么如果要推动他们就必须给100磅的物体施加一个10磅的力,给400磅的物体施加一个40磅的力才能克服摩擦力前进。

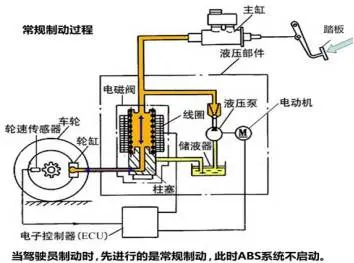

说完了这些,让我们来说说ABS。

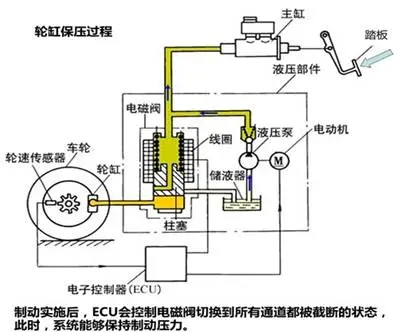

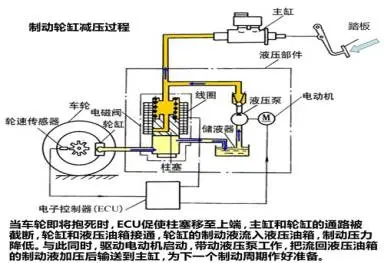

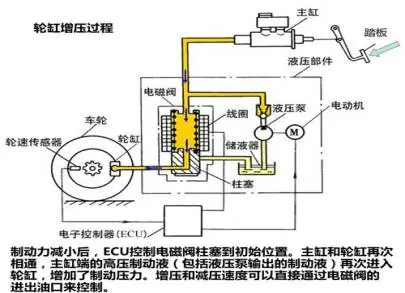

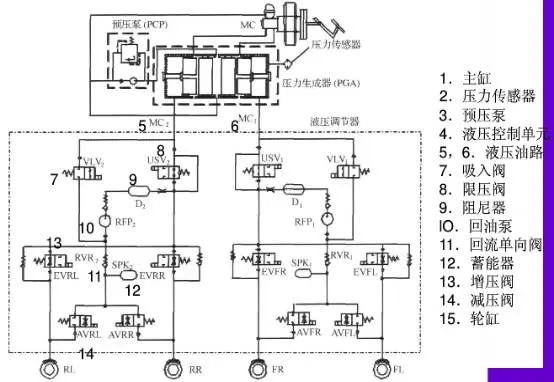

ESP与ABS非常接近,与ABS最大的不同在于ESP可以在没有踩刹车踏板的情况下向轮缸输出制动压力,ABS只能在踩下刹车踏板后从主缸向轮缸输出压力。压力生成器就是电机和柱塞泵,与ABS比多了4个柱塞泵,4个电磁阀,也就是VLV和USV。

博世第九代ESP增加了两个特殊功能,一个是ACC,自适应巡航,ESP可以部分控制电子节气门。另一个是AEB,ESP可以部分控制刹车系统。有些认为ESP既可以控制油门又可以控制刹车,是个很好的线控系统,非也。博世对国内厂家一般只开放ACC和ESP量产接口协议,刹车力度最大大约为0.5g,标准的刹车力度在0.8g以上,0.5g远不够用。再次,在设计之初,ESP控制刹车系统只是在少数紧急情况下使用,可能1年用不了2次,一般泵的容量只有3毫升,每一次使用,柱塞泵都要承受高温高压,频繁使用,会导致柱塞泵发热严重,精密度下滑,导致ESP寿命急剧下滑,常规刹车系统1小时就可能使用数次,如果用ESP做常规刹车系统,可能1个月就报废了。最后即便是不计寿命问题,ESP的泵油功率有限,且缺乏真空助力,反应速度较慢。最后如果ESP真的可以做常规制动,那么博世也无需开发Ibooster,日立无需开发EACT,大陆无需开发MK C1,天合无需开发IBC。

如何做到常规的线控制动,这得从真空助力器说起。

单单踏板的杠杆并不足以推动主缸活塞较大的行程,因为刹车油是非常黏性的液体,与主缸缸壁之间的摩擦力很大,需要的推力很大,为此人类使用了真空助力器,真空助力器一般位于制动踏板与制动主缸之间,为便于安装,通常与主缸合成一个组件,主缸的一部分深入到真空助力器壳体内。真空助力器是一个直径较大的腔体,内部有一个中部装有推杆的膜片(或活塞),将腔体隔成两部份,一部份与大气相通,另一部份通过管道与发动机进气管相连。它是利用发动机工作时吸入空气这一原理,造成助力器的一侧真空,相对于另一侧正常空气压力的压力差,利用这压力差来加强制动推力。

如果膜片两边有即使很小的压力差,由于膜片的面积很大,仍可以产生很大的推力推动膜片向压力小的一端运动。真空助力系统,是在制动的时,也同时控制进入助力器的真空,使膜片移动,并通过联运装置利用膜片上的推杆协助人力去踩动和推动制动踏板。需要注意推力来自压力差,而非真空。电动车和混合动力车不能依赖内燃机取得真空,需要用电子真空泵。真空助力器会减少一部分发动机效率,所以近来有些油车上也使用电子真空助力器,用电机制造真空。

线控制动正是从真空助力器延伸开来,用一个电机来代替真空助力器推动主缸活塞。由于汽车底盘空间狭小,电机的体积必须很小,同时要有一套高效的减速装置,将电机的扭矩转换为强大的直线推力。这其中的关键因素就是电机主轴,日本是此领域的霸主。

在电机技术不够先进的1999年前,人们只得放弃这种直接推动主缸的思路。转而使用高压蓄能器。这就是奔驰的SBC、丰田的EBC系统、天合的SCB,这套系统利用电机建立液压,然后将高压刹车油储存在高压蓄能器中,需要刹车时释放。这套系统结构复杂,液压管路众多,成本高昂,可靠性不高。奔驰曾经大规模召回过SBC系统,丰田也曾经召回过EBC系统,奔驰今天已经几乎不用SBC系统。而丰田从2000年一直用到现在。通用和福特的混动车上则全部使用天合的SCB。

由于成本过高,从2007年起,EVP电子真空泵开始在电动车或混动车上取代这种高压蓄能器设计,EVP极为简单,就是将油车的真空助力换位电子真空泵获得真空,缺点非常明显,首先它几乎没有任何能量回收,其次,刹车时会发出刺耳的噪音,最重要,它必须人力首先踩下制动踏板,也就是说它并非线控制动,而是机械制动。优点也很明显,首先是成本很低,再者是设计异常简单,油车的底盘几乎不做丝毫改动就可以用来做混动车,这对中国企业来说非常重要,中国企业缺乏自主设计底盘能力。

随着电机技术的发展,日立旗下的东机特工在2009年首次推出电液线控制动系统E-ACT。除丰田外,大部分日系混动或纯电车都采用这种设计,最典型的就是日产Leaf。说起来很简单,用直流无刷超高速电机配合滚珠丝杠直接推动主缸活塞达到电液线控制动,这套方案对滚珠丝杠的加工精度要求很高。传统的液压制动系统反应时间大约400-600毫秒,电液线控制动大约为120-150毫秒,安全性能大幅度提高。百公里时速刹车大约最少可缩短9米以上的距离。同时用在混动和电动车上,可以回收几乎99%的刹车摩擦能量。是目前公认最好的制动方式,为了保证系统的可靠性,这套制动系统一般都需要加入ESP(ESC)做系统备份。

人们对制动性能要求的不断提高,传统的液压或者空气制动系统在加人了大量的电子控制系统如ABS、ESP等后,结构和管路布置越发复杂,液压(空气)回路泄露的隐患也加大,同时装配和维修的难度也随之提高。

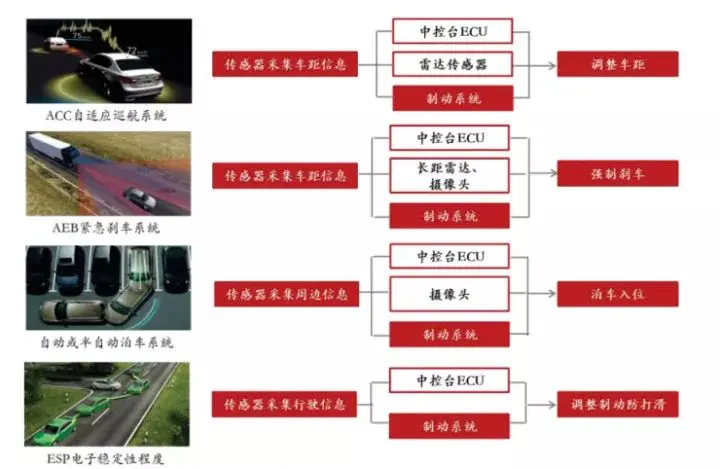

制动控制是自动驾驶执行系统的重要部分,目前ADAS与制动系统高度关联的功能模块包括ESP(车身稳定系统)/AP(自动泊车)/ACC(自适应巡航)/AEB(自动紧急制动)等。

线控制动系统与各个模块的高度关联

-

旭化成微电子开始批量生产用于环保发电的电荷控

2025-04-24 -

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27

编辑推荐

最新资讯

-

“锂”想万家——比亚迪叉车在家电行

2025-04-28 10:02

-

全球工业数字化领袖齐聚申城,共绘智

2025-04-28 08:28

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22