中型冲压件在多工位模具上的应用

汽车白车身零件95%(重量)以上是冲压件,在冲压件结构设计确定后,应充分考虑其加工的经济性,最大程度降低冲压件成本。冲压件成本通常包括毛坯板料费、冲次费、模具工装摊销费等。在多数工厂里,设备、人员、材料等外界条件在一定时期内基本不变,而要降低冲压件成本,主要从冲压工艺的合理排布方面着手。

汽车白车身用冲压零件的长度一般在3m以内,而白车身60%(重量)以上的零件长度主要集中在1m左右(上下波动0.3m),这部分零件通常被称为中型件,一般为车身骨架的主要组成部分。尺寸大于中型件的零件通常是外覆盖件、门盖类内板件、大地板件和纵梁类零件,以下统称为大型件;尺寸小于中型件的零件通常是车身小型连接板、安装支架类零件,以下统称为小型件。目前在国内按照传统冲压工艺布局,大型件主要采用自动化线连线冲压,中型件主要采用手工线连线冲压,而小型件则主要采用单台小机床不连线冲压的方式生产。这三种类型件冲压模具多采用单工位复合模,即一副模具内只含有一个模腔的冲压模具。

在现有技术条件下,对于大型件和小型件,这种传统的冲压方式,模具与冲压线机床吨位和工作台面基本匹配,暂不需改善。对于中型件,按照以上所述的传统布局,往往出现较大机床生产较小零件的情况,造成所谓“大马拉小车”的无形浪费。与此同时,也造成了各冲压厂家中型件冲压机床资源紧张的瓶颈、车型模具总体吨位虚高的浪费和车型总体冲压件冲次成本“虚高”等浪费。

1. 工艺布置简介

本文所述中型冲压件的多工位模具结构是总结了一类零件(汽车中型件)特征,将原本固有工作内容,经过精确的计算,给出合理均衡的布局方案,使工作行程内的时间和空间上都能实现一种载荷均布,从而使多个工位组合在一起工作成为可能,而非简单的功能叠加。确保模具使用寿命的前提下,实现多个工位组合从而提高效率、减低成本。

关键在于实现了多个单工位模具的一体化设计,从要实现一副模具同时具备尽量多的工序内容,就必须从依靠复杂的结构甚至牺牲一部分模具强度的定向思维中解放出来。从工法和结构两方面结合的角度突破模具设计的常规思路。

难点是该模具结构把多个单工位模具排到一副模具上冲压时,需要考虑工序件的空间相对位置、操作空间、冲裁力分布均衡、行程排布、过程中偏载解决、加工、装配方案等。

2. 该非标结构设计介绍

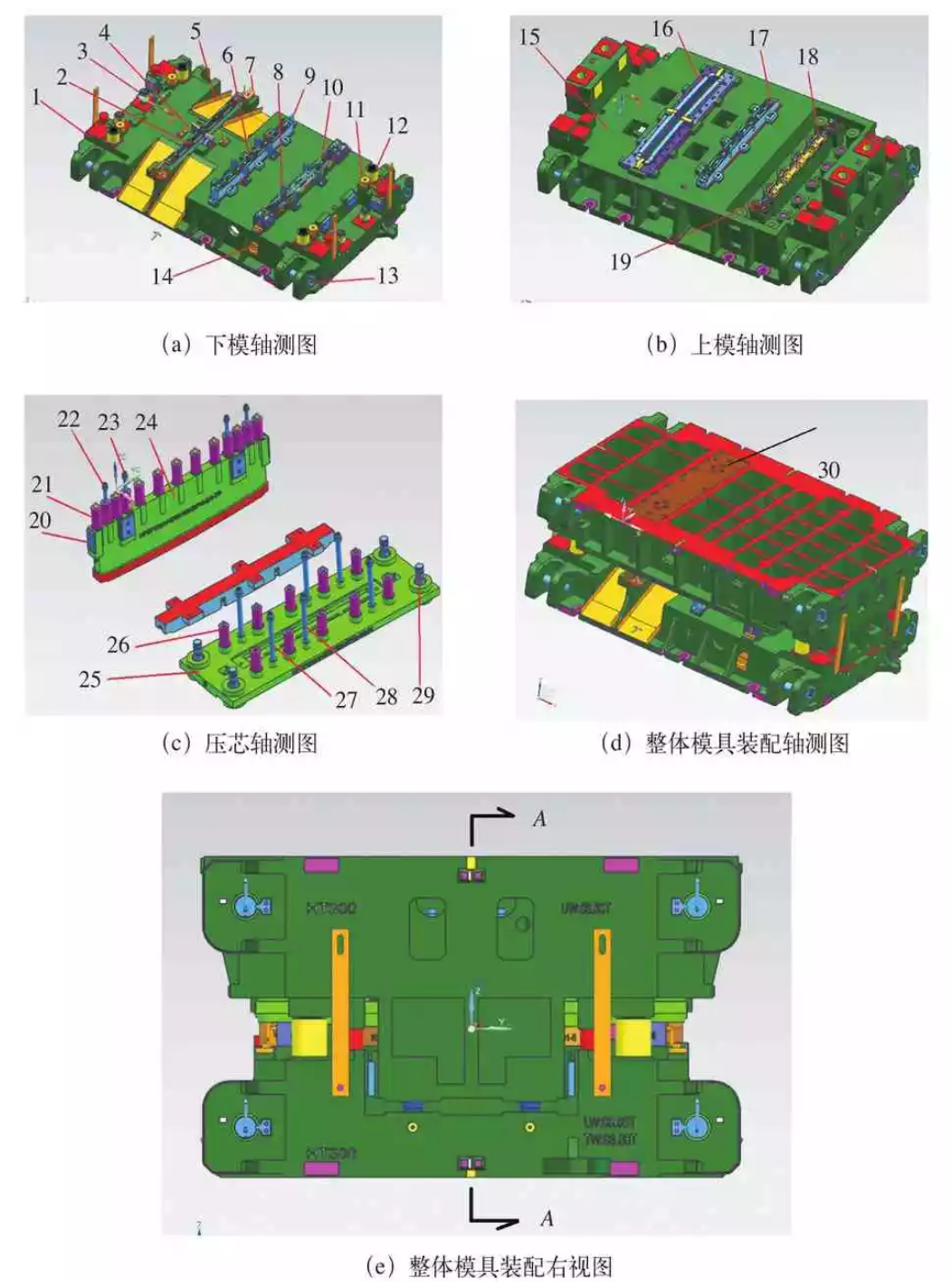

(1)主要部件介绍 图1、图2为该多工位模具的相关视图。

(2)结构布局介绍 本多工位模具结构与普通模具机构相比,主要有以下特点:

第一,考虑到整体布局的平衡,模座上三个工序内容的工作部件安装彼此独立,中间工序内容处于模具中心,另外两个工序内容对称布置在两侧。

第二,考虑到人员操作方便、模具部件安装空间及模具废料下滑空间,把相邻两个工序之间设计为500mm等间距布置。

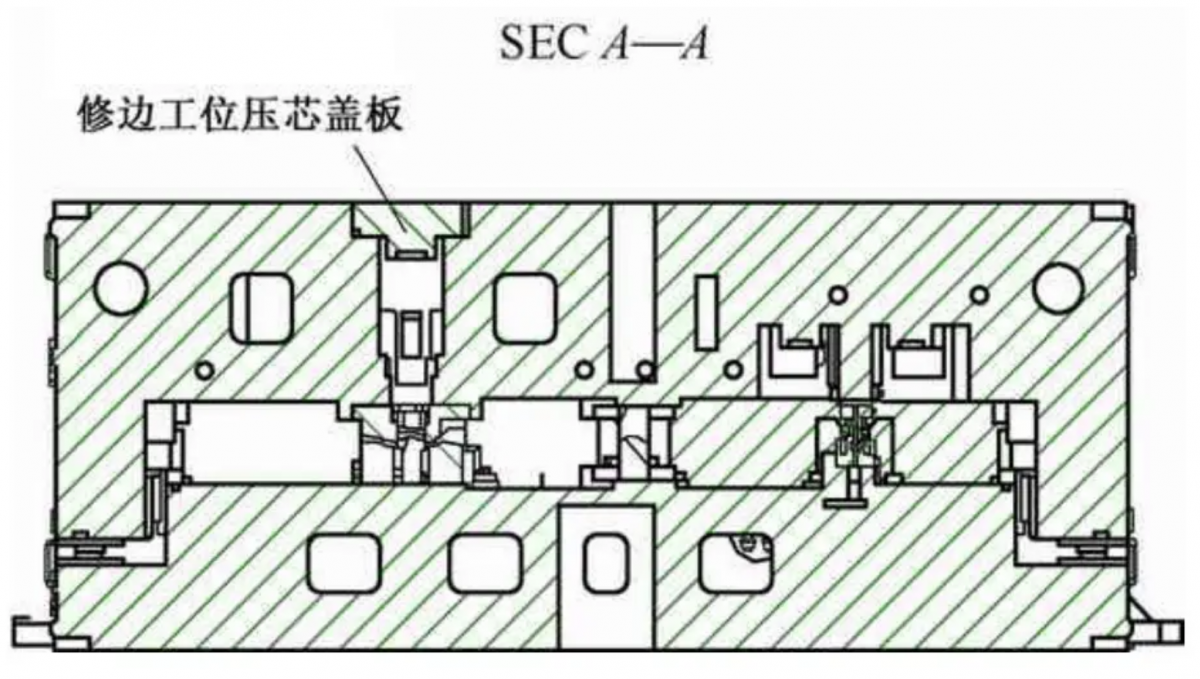

第三,考虑模座加工可行性、模具部件装配方便性,模具压芯限位设计采用螺钉(部件22、23、27、28)代替侧销的方案,由于修边工位压芯(部件24)设计需要兼顾导向(部件20)安装、弹簧(部件21)安装及自身强度,其轮廓尺寸超过修边线轮廓,为避免拆压芯时拆修边刀块,设计了压芯盖板(见图2),使压芯可以从模座的背面拆装。

第四,考虑三个工序共同组成的冲压冲次,模具在一个完整的行程里,工作力(冲裁力)分布需要均衡,压料力分布尽量对称,模具整体导向充分考虑防侧和稳定性。以上这些特点正是为实现本模具结构核心功能而创新采取的措施。

3. 该多工位模具的应用原理阐述

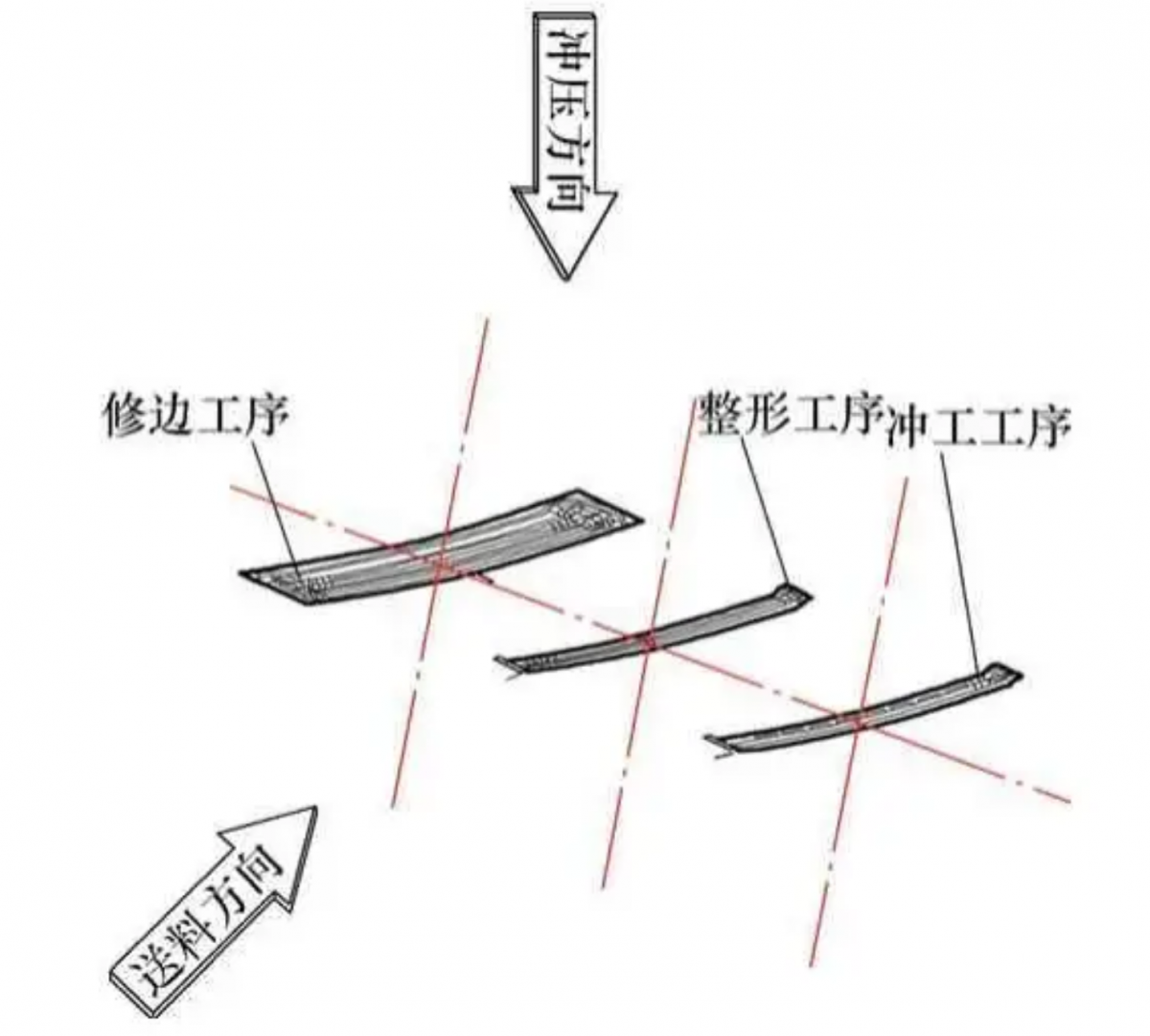

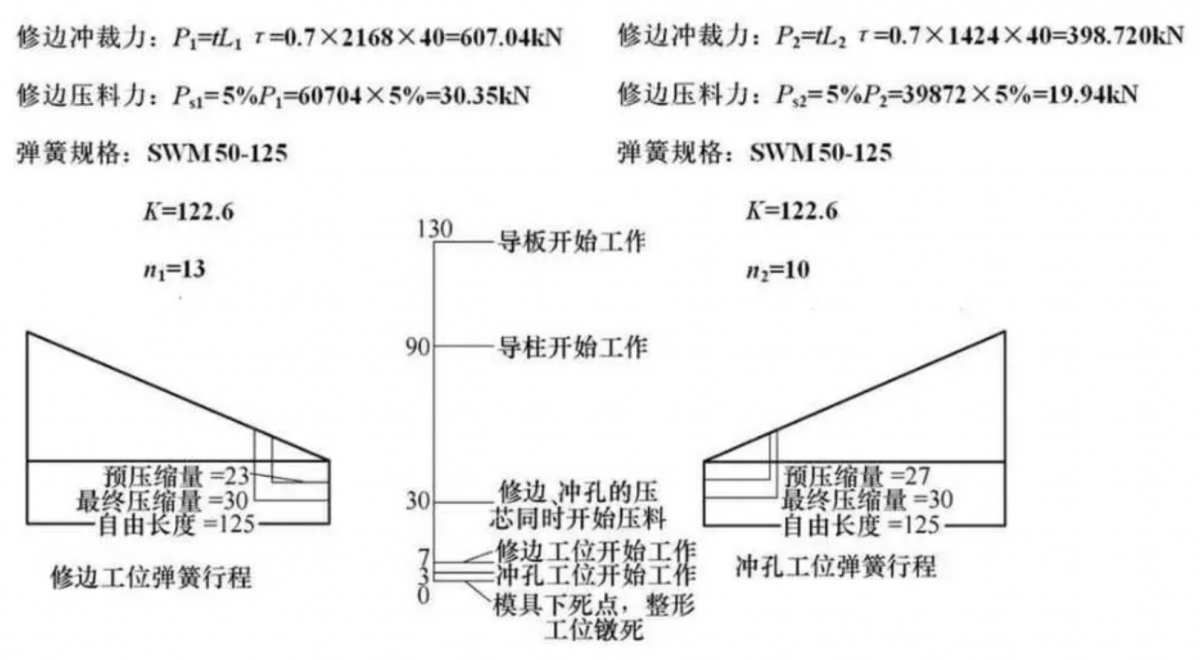

(1)模具工作原理 图3为指导本模具结构设计的冲压工法图,图4为本多工位模具结构设计的行程原理图。

图1 整体模具装配

1. 下模座 2. 修边下模刀块 3. 模座导向组件 4. 修边工位定位挡销 5. 废料滑槽6. 整形下模刀块 7. 废料刀 8. 冲孔工位定位板 9. 整形工位定位板 10. 冲孔下模镶块11. 存放块组件 12. 缓冲块组件 13. 起吊棒组件 14. 废料盒 15. 上模座 16. 修边上模刀块17. 整形上模刀块 18. 冲孔非标冲头及其安装板 19. 标准冲孔组件 20. 修边用导向组件21. 修边压芯用弹簧组件 22. 修边用工作螺钉 23. 修边用安全螺钉 24. 修边工位压芯25. 冲孔工位压芯 26. 冲孔用弹簧组件 27. 冲孔用工作螺钉 28. 冲孔用安全螺钉29. 冲孔用导向组件

图2 整体模具装配剖视图

(2)模具设计原理 讲述一副模具的设计原理,原则上只要介绍这副模具在一个完整冲次内模具的行程原理。结合图3、图4及图1、图2具体结构介绍本模具的设计原理:

第一,当上模从上死点向下运动时,在闭合前130mm,上下模导板最先接触导入,模具整体不受力,仅靠导板导向。

第二,上模继续下行,在闭合前90mm,上下模导套开始导入,模具整体不受力,靠导板和导柱综合导向。

第三,上模继续下行,在闭合前30mm,修边工位和冲孔工位的压芯同时接触下模板件,开始压料,其中修边工位13个弹簧,冲孔工位10个弹簧,型号均为SWM-50-125,这段行程内修边工位受力比冲孔工位受力大30%,模具靠导板和导柱综合导向,通过模座传力,模具导板克服这部分偏载。

第四,上模继续下行,在闭合前7mm,修边工位上模刀块与板件开始接触,修边开始,闭合前3mm,冲孔工位冲头开始接触板件,冲孔开始,其中,修边工位修边线总长度为2168mm,理论压料力为30.4kN[1],冲孔工位孔边线总长度为1424mm,理论压料力为19.9kN,在修边开始的4mm内,冲孔工位没有开始工作,为减小偏载,修边工位的上下模刀口采取波浪刃口,以降低整体偏载力,在到底之前的3mm以内,修边工序完成剩余修边以及废料切断,同时冲孔工位完成冲孔,并在到底的最后行程内,整形工位完成制件的镦死。

第五,在到底前的最后7mm以内,模具行程设计尽量降低工作力的不均衡,依靠模具四角的冲裁缓冲块(部件12)降低冲击力,同时依靠模具导板克服剩余的少量偏载,并依靠导柱精确导向保证冲压精度,这种冲孔排在冲裁后段的行程分布,理论上使冲裁最后的行程内偏载消除,有利于提高模具冲头寿命和使用压力机的寿命[2]。

第六,在模具到底之后,一个冲次的冲压内容全部完成,接下来,随着上模的向上运动,修边工位压芯和冲孔工位压芯分别依靠各自弹簧卸料,完成卸料后,模具反向向上运动到压力机上死点停止,操作人员将工序件分别移位到下一工位之后,重复进行下一冲次操作。

图3 冲压工法

图4 行程原理

4.结果分析

(1)此类多工位模具结构应用优势分析 通过这副汽车中型件的冲压多工位模具的具体结构和原理,不难发现,此类非标结构有如下优势:

①本结构是将几个单工位模具合并在一副模具的上、下模座上,使模具可以最大程度地发挥有限的冲压机床资源。

②使单个冲压件模具总体吨位减少,节省了模具费用的投入,减少了模具的存放空间需求。

③低了冲压件的工序比,成倍提高了冲压节拍,显著节约了中型件的冲次费。④减少了操作人员的数量,减少了半成品的存放和流转,总体上降低了劳动强度,有效释放了空间资源和人力资源。

⑤间接地减少了冲压机床的使用,解决了中型件冲压机床的瓶颈问题,较大程度的减少了冲压机床的不合理投入。

(2)此类多工位模具结构应用制约分析 通过以上分析,可以看出此类中型件冲压多工位结构应用的优势所在。然而凡事都具有两面性,此类结构同样具有其局限性。主要表现在:

①该结构需要考虑受力的均衡性,因此主要应用于对称部件,对于形状落差大的部件往往无法设计均衡。

②此类结构受到现有机床尺寸的限制,无法应用到较大的冲压件上。

-

重磅剧透!首批参展商名单曝光——这些数字化解

2025-04-01 -

从4S店到修理厂:FLIR ONE Pro USB-C版赋能全场

2025-03-28 -

电装中国:以“技术+生态”双引擎驱动汽车供应

2025-03-24 -

浙江省委书记王浩调研思看科技

2025-03-19

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05