自粘结铁芯“粘”出来的电机革命

当前全球对新能源汽车的需求不断增长,这也直接推动了对高效、高性能电机的需求。自粘结铁芯因其在提升电机效率、减少NVH(噪声、振动与声振粗糙度)、简化制造流程等方面的优势,成为行业关注的焦点。其产业化应用也正在加速,各大电机制造商和汽车生产商都在积极采用这项技术,以提升产品的市场竞争力。

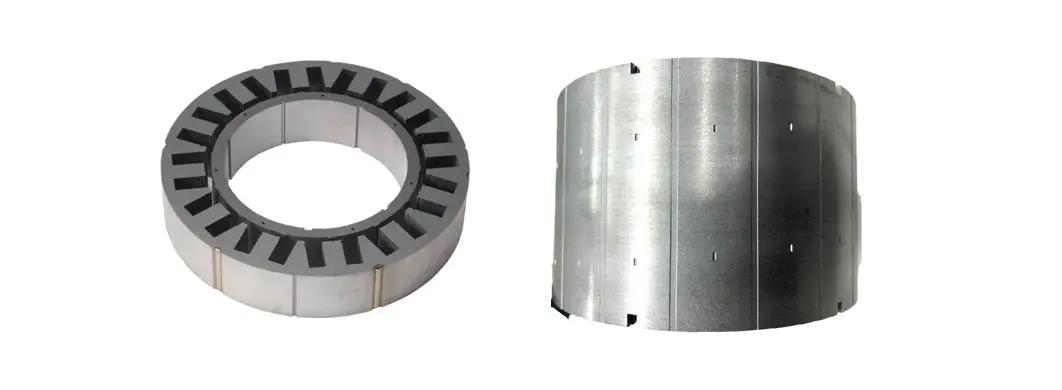

这主要归功于其在提高电机效率和性能方面的显著优势。自粘结铁芯技术的核心是通过在硅钢片表面涂覆一种特殊胶粘剂,然后将这些硅钢片堆叠并固化,形成一个牢固的整体铁芯,替代了传统的机械紧固和焊接方式。这种技术能够减少铁芯内部的空隙,降低涡流和磁滞损耗,提高电机的效率和可靠性。

加之目前材料科学的进步和涂层技术的发展,也使得自粘结铁芯的性能一直在不断提高。例如,快速自粘结涂层,特殊的自粘结涂料、特殊硅钢片的使用,以及优化的固化工艺,都在推动电机性能的边界。

其实这项技术最早可追溯到上个世纪70年代,但由于核心技术曾被国外企业垄断,其普及和应用经历了一个较长的过程。

在早期,新能源电机铁芯通常是由单独的硅钢片通过叠片、焊接、铆接或螺栓连接等方式组装而成。这种方法虽然有效,但存在铁损高、装配复杂、振动和噪音等问题,随着新材料和粘合剂技术的进步,自粘结铁芯的概念逐渐被提出。近年来,随着技术的逐渐成熟和国产化,自粘结铁芯已成为电机行业的一个重要发展趋势,特别是在追求高效率、低噪声、环保和高性能的新能源汽车领域。

01.自粘结铁芯对电机行业的影响

自由设计与磁通优化:自粘结铁芯允许设计师更自由地调整铁芯的形状和尺寸,从而优化电机内部的磁通布局,提高电机效率和性能。通过精准控制磁通量的分布,自粘结铁芯有助于减少涡流损耗和磁滞损耗,增强电机的能效。

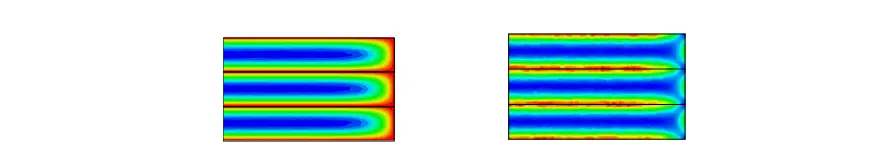

导热性能与叠片系数:与传统的焊接或铆接方法相比,自粘结铁芯中的胶水填充了叠片间的空隙,形成了更为紧密的结构,这能大大提升导热性能,也有助于电机在运行过程中的散热。而且自粘结技术使得叠片更加紧密,可以减少空气间隙,从而提高了叠片系数,增强了铁芯的整体性能。

噪音振动与强度可靠:由于自粘结铁芯的紧密结构,电机在运行时产生的噪音和振动显著减少,这对于追求安静运行环境的应用尤为重要。另外,自粘结铁芯的粘结强度远超传统焊接或铆接,可提高10倍以上,这也确保了电机在高转速和恶劣条件下的稳定性和耐用性。

02. 自粘结铁芯的工艺流程

硅钢片处理:首先,需要对硅钢片进行必要的预处理,例如清洗和干燥,去除表面的油脂、锈迹和氧化层,确保后续涂层的粘结效果。

涂覆胶粘剂:在硅钢片的两面均匀涂覆一层自粘结胶粘剂。这种胶粘剂通常是特制的,能在固化后提供足够的粘结力,同时不影响电磁性能。胶粘剂的类型和涂覆方法(喷涂、浸渍或滚涂)取决于具体的应用和工艺要求。

堆叠与压紧:将涂有胶粘剂的硅钢片按预定的顺序和方向堆叠起来。在堆叠过程中,需要施加一定的压力,确保硅钢片之间的紧密接触,减少空气间隙,这有助于降低涡流和磁滞损耗。

固化处理:堆叠完成后,铁芯需要进行固化处理。固化可以通过加热的方式进行,温度和时间的选择需根据所用胶粘剂的特性来决定。固化过程使胶粘剂硬化,形成稳定的粘结层,将硅钢片永久固定在一起。

值得注意的是自粘结固化和离线固化是两种工艺,它们主要涉及到铁芯叠片之间的粘结方式和固化过程的不同。

■ 自粘结固化它允许硅钢片在没有额外粘合剂的情况下粘结在一起,通过加热或其他手段激活涂层,使其在叠片间形成牢固的粘结,固化过程可以在铁芯组装同时进行,或者在组装完成后立即进行。这样可以减少额外粘合剂的使用,简化生产过程。

■ 离线固化是指在铁芯制造过程中的一个独立步骤,即在铁芯叠片完成后,将整个铁芯放入固化炉中进行加热,使粘合剂完全固化的过程。这个过程发生在铁芯组装完成之后,而不是在叠片过程中。这样意味离线固化需要专门的固化炉和较长的固化时间,可能导致铁芯尺寸的微小变化,因为固化过程中粘合剂会进行膨胀和收缩。

然而,离线固化在某些情况下可能提供更高的粘结强度和更好的热稳定性,尤其是对于特定的应用场景,如高压电机或极端环境下的电机。

后处理:固化后的铁芯可能需要进行一些后处理,比如磨削或精加工,以达到所需的尺寸精度和平整度。

装配与测试:最后,将自粘结铁芯装配到电机中,进行电气和机械性能的测试,确保符合设计要求。

- 下一篇:浅谈汽车常用的无线通信技术

- 上一篇:电动汽车铝合金电池托盘低压铸造模设计

-

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27 -

博世最新宣布裁员7000人

2024-11-06

编辑推荐

最新资讯

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40