蔡司三维扫描技术 助力新能源汽车一体压铸

汽车制造产业是世界上规模较大,产值较高的重要产业之一。在汽车诞生至今的发展历程之中,伴随着工业的发展,汽车生产方式在不断的进化和完善,同时也伴随着标准的日益完善,以及生产制造工艺技术的不断更新和迭代。

如今传统汽车生产制造的四大工艺依然是汽车制造中不可或缺的重要生产流程,但是新技术的不断涌现也早已令四大工艺的内容不断扩充。对于车身制造来说其中非常重要的一项技术革新就是“一体压铸”技术。

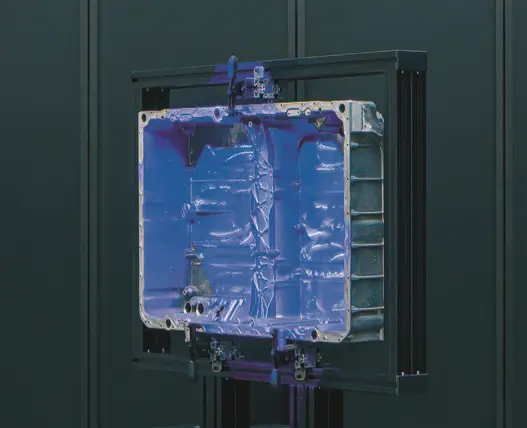

早在2018年,用高压铸造的方式直接制造出整个车身“后地板”部件这一开创性的想法被提出。车身部件数量巨大,而每个部件的生产制造都会涉及到其尺寸一致性、部件间的匹配分析等,在新车开发前期需要投入大量的人力成本和项目时间成本用于对这些部件进行分析。而伴随着一体压铸技术的提出,几十至上百个部件一次性地用压铸方法制造出来可以大大降低尺寸匹配分析和焊接工序的工作量,同时单车成本也会显著下降。但是伴随着新工艺方法的提出,也同时带来了新的挑战。

铸造部件生产过程中往往面临着部件在降温过程中的部件变形问题,而对于使用一体压铸工艺生产的车身部件,由于其薄壁结构,投影面积大的特点,这一问题也被放大了。一体压铸部件由于其占车身的比例加大,其与整车系统的匹配关系也越发复杂,例如与动力总成系统的匹配,与前仪表板的匹配等,模块化的部件间匹配也对铸造部件的精度和尺寸控制提出了更高的要求。面对这些挑战,蔡司的三维扫描产品以其卓越的性能和精确的测量能力提供了有效的解决方案。

ZEISS ScanBox 作为一款高性能、智能化的自动化三维扫描系统,适用于大型一体化压铸部件所面对的尺寸要求复杂,节拍要求高,数据完整性要求高等问题。

智能示教技术,软件自动完成路径计算和扫描参数计算,减少人员工作,操作人员只需要专注于部件检测。

三重扫描技术,加速数据采集过程,更快速获取完整表面数据

大测量体积和高亮度光源,在短至0.2秒时间内即可完成千万级别的表面点获取,即使对于大型部件也只需要很少的拍摄,即可完成扫描。

自我监测技术,使得系统可以实时监控数据质量和测量环境,主动进行重标定和补测,以确保数据质量的稳定可靠。

全面的软件功能,可以实现如全域三维数据分析,壁厚分析,部件变形分析,加工余量分析,关键尺寸检测,GD&T尺寸检测等。

ZEISS T-SCAN hawk 2 手持式三维扫描仪,快速便捷地获取工件数据,随时随地开启您的扫描检测。

蓝色线激光扫描

卫星模式无需贴编码点

便携轻量设计

深孔模式

高亮度

- 下一篇:汽车耐不耐撞,是时候武装热成型钢板知识了

- 上一篇:浅谈汽车常用的无线通信技术

-

展会预告 | 2025CIMT中国国际机床展,思看科技

2025-04-11 -

航空发动机维修工装精准建模,3D扫描让工装定制

2025-04-11 -

3D扫描仪新品 | KSCAN-X 重新定义工业大范围扫

2025-03-20 -

三维扫描仪新品 | NimbleTrack-CR 极致细节,灵

2025-03-20

编辑推荐

最新资讯

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40