汽车驾驶的乐趣——底盘紧固点奥秘

什么是汽车的驾驶乐趣?

在开篇之前,让我们先聊一个概念:驾驶乐趣。

你脑海中对于汽车驾驶乐趣的定义是什么?一点加速踏板便飞驰如风的澎湃动力?在激烈驾驶中,依然如臂使指的精准操控?还是在赛道劈弯时,车身底盘的韧性?

其实,对于不同需求的用户,驾驶乐趣的含义并不相同。

举个例子:

或许顶级跑车操控性极佳,在赛道的激烈驾驶中仍能保持良好的车身姿态,但如果你想在市区通勤,即便是一个小小的减速带,都可能把你震得“怀疑人生”;而价值数百万的行政级豪车,虽然滤震性能优异,但要跑山过弯或许会“力不从心”。

综合来看,用户对于驾驶乐趣的需求,应该从两个大方向进行考量:

操控性:

包括车辆稳定性、响应速度、精准性等维度,也就是:好不好开;

舒适性:

舒适性:则是从隔振感、振动控制及衰减、冲击等角度进行判断,也就是:舒不舒服。

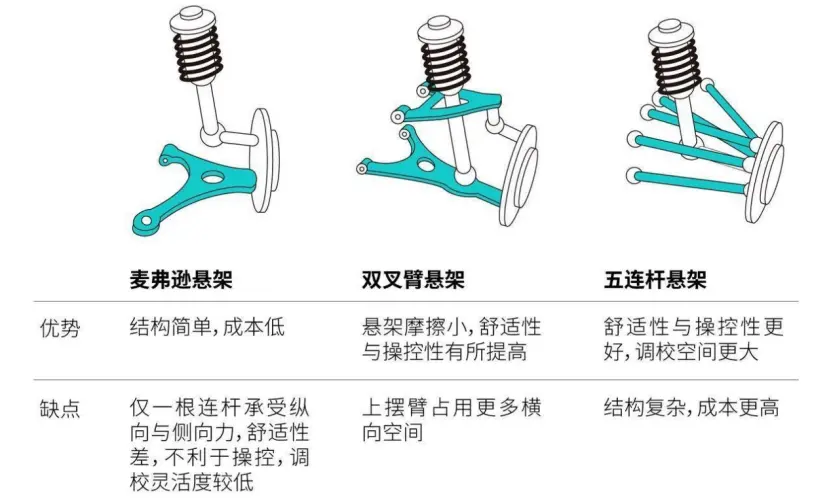

根据不同车型的产品定位与性能需求,其悬架的结构也各不相同,家用车主流的前悬架有麦弗逊、双叉臂、多连杆三种,其中多连杆尤以五连杆为代表。

麦弗逊悬架

麦弗逊悬架结构简单,螺旋弹簧与减振器安装在同一轴上,仅靠下摆臂固定车轴的位置;双叉臂安装有下叉臂和上叉臂,成双臂结构;五连杆则由五根组合杆件一起控制车轮的位置,使车轮更准确的绕轴线摆动。

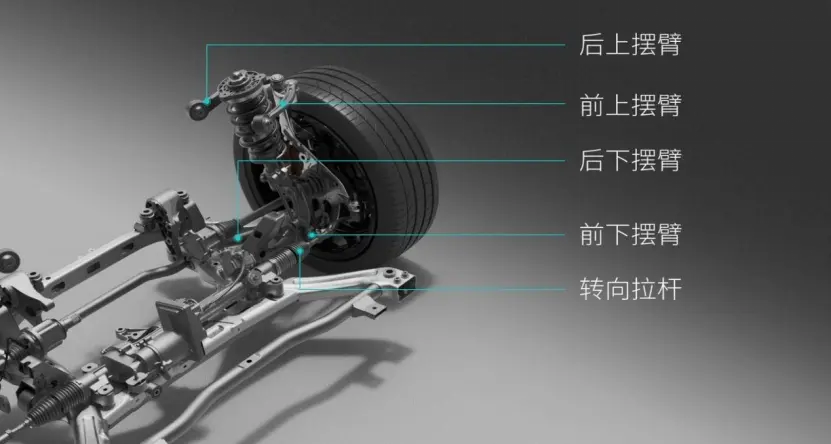

五连杆

前后五连杆悬架,能够像五个手指一样控制住车轮, 大幅减少来自路面的前后方向力,提升操控性能和运动感。与此同时,工程师还可以针对每个“指关节”的硬度、方向进行调整,从而拥有更加宽广的调校自由度, 最大程度挖掘车型的底盘潜力。

当然,驾驶乐趣的真正达成,是一门深奥的大学问。除了底盘以外,还涉及到包括动力系统、四驱系统、轮胎等各类零部件的选型、整合、匹配,甚至连方向盘手感、踏板脚感都要经历数轮微调,才能达到最优的综合表现,这些优秀的表现,跟底盘结构设计有很大的关系,当然较好的底盘体验更离不开底盘紧固点的开发,下面我们就一起了解一下,关于底盘紧固点开发的有关知识。

01 螺纹紧固点的概览

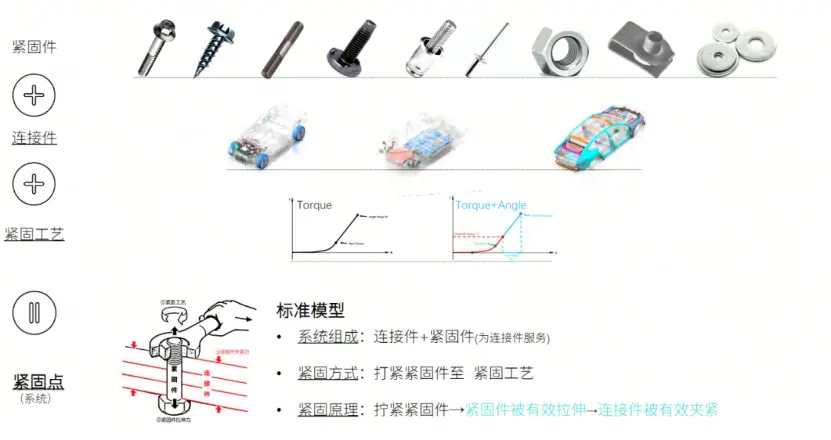

1、紧固点系统概念

首先,系统组成的是由连接件和紧固件组成的,那紧固件唯一的作用就是为连接件来服务,紧固件打紧以后,被有效地拉伸,通过它的拉伸能够使连接件被有效地夹紧,这是一个基本的紧固原理。

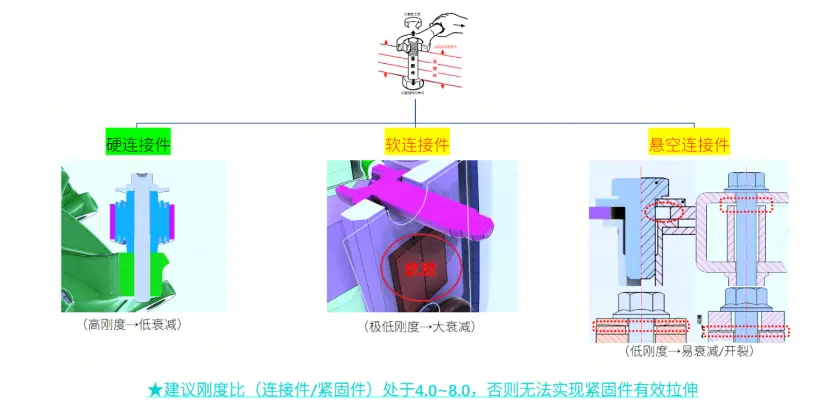

2、连接分类

硬连接件特点:

金属件之间的连接,连接件的刚度较高,扭矩和预紧力的衰减较小;

软连接件特点:

连接件或连接件与紧固件之间有胶、海绵、橡胶等物质,刚度较低,易衰减;

悬空连接件特点:

由于结构特点,导致性能偏于软连接件,紧固件由于悬空结构,无法做到有效拉伸;

一般对于重要的紧固点或者连接点,我们通常用刚度比来定义它的刚度,一般刚度比建议4~8,保证紧固件的有效拉伸。

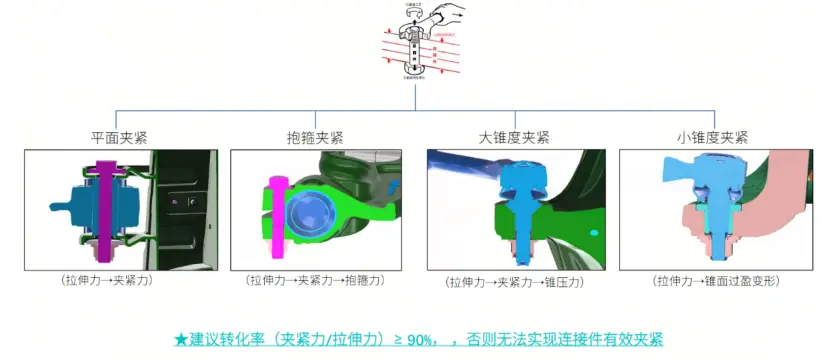

3、连接件的夹紧形式

底盘紧固点常用以下4种夹紧形式:

平面夹紧:

连接件夹紧面是一个平面,被层层夹紧,拉伸力转化为夹紧力;

抱箍夹紧:

通过打紧螺栓,产生抱箍夹紧力,夹紧对应的零件;

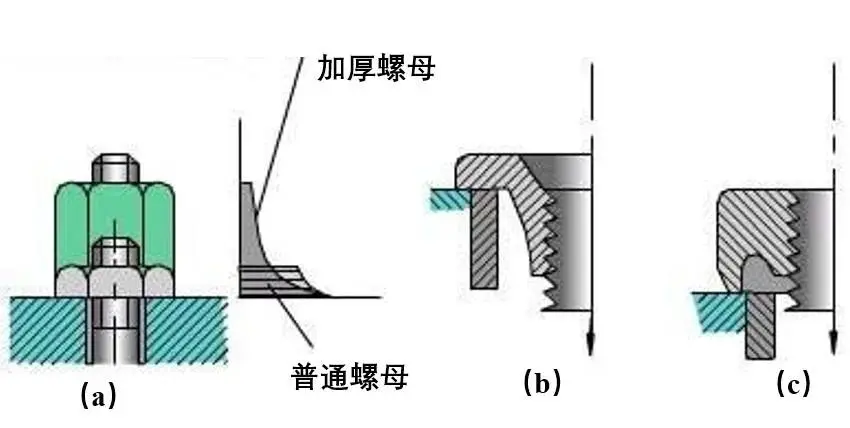

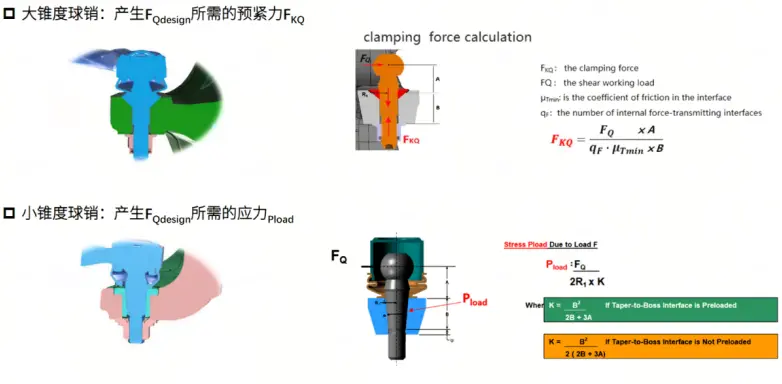

大锥度夹紧:

一般指60°、90°、120°的锥度,通过拉伸力产生夹紧力,除本身的摩擦力外还可以通过锥度压力抵御外载;

小锥度夹紧:

一般指1:5,1:6,1:8的锥度比的夹紧方式,通过螺栓的拉伸力转化为锥面的过盈变形,通过过盈配合产生有效的夹紧。

关键点在于拉伸力转化为夹紧力的转化率≥90%,以支持连接件功能的实现。

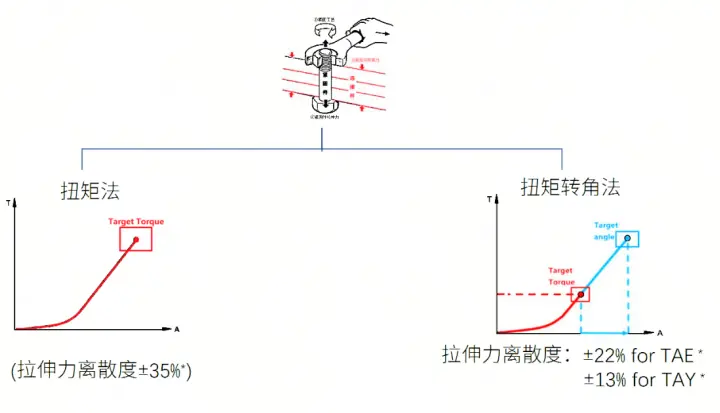

4、紧固工艺

常用的紧固工艺为扭矩法和扭矩转角法发,扭矩法拉伸力离散度±35%,扭矩转角法,弹性段TAE拉伸力离散度±22%,屈服段TAY拉伸力离散度±13%。

无论是采用哪种拧紧工艺,都得需要重点考虑拉伸力离散度对应的下限是否能够满足夹紧件被有效夹紧。

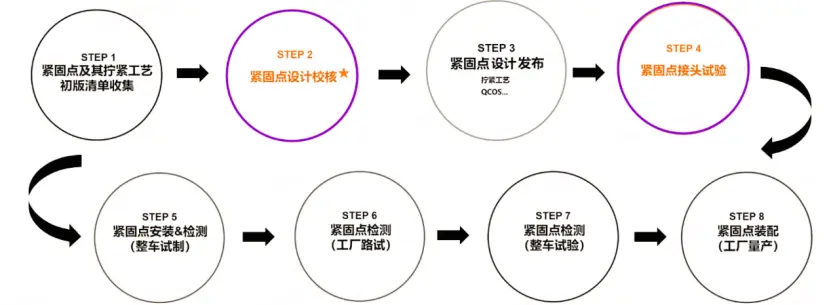

02 紧固点开发流程

紧固点的开发一般包含以上8个步骤,通常我们在整车底盘紧固点开发过程中需要遵守的开发流程。

03 紧固点设计校核原理

1、载荷的输入

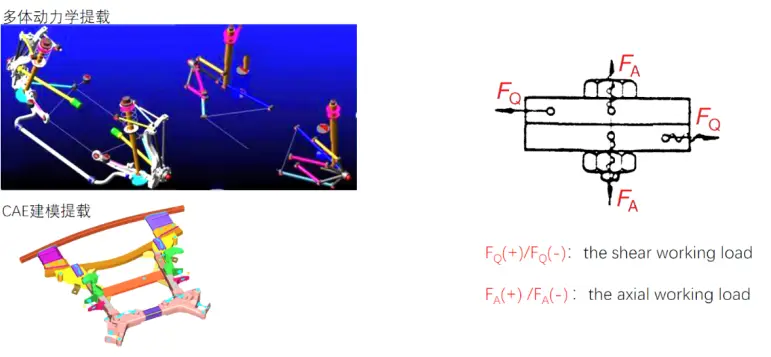

一般是整车耐久团队给设计团队输入,主要有多体动力学提载,CAE建模提载和实车路谱的载荷,整体载荷会转化为紧固点的剪切载荷FQ、轴向载荷FA。

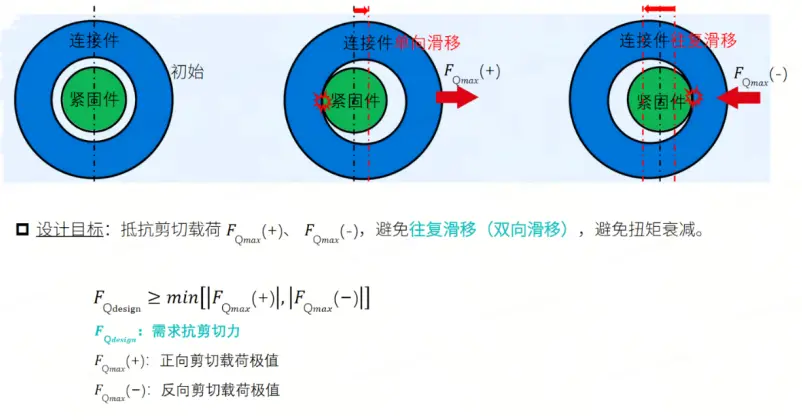

2、剪切载荷需求的预紧力

预紧力需求的设计目标要求如上图所示

3、四种结构对应的剪切力计算

FKQ——预紧力,FQ——剪切力,qF ——滑移面数量,μTmin——滑移面静摩擦系数(滑移系数)。

3.1 平面夹紧&抱箍夹紧

3.2 大小锥度球销夹紧

通过上述模型校核,使设计更加稳健。

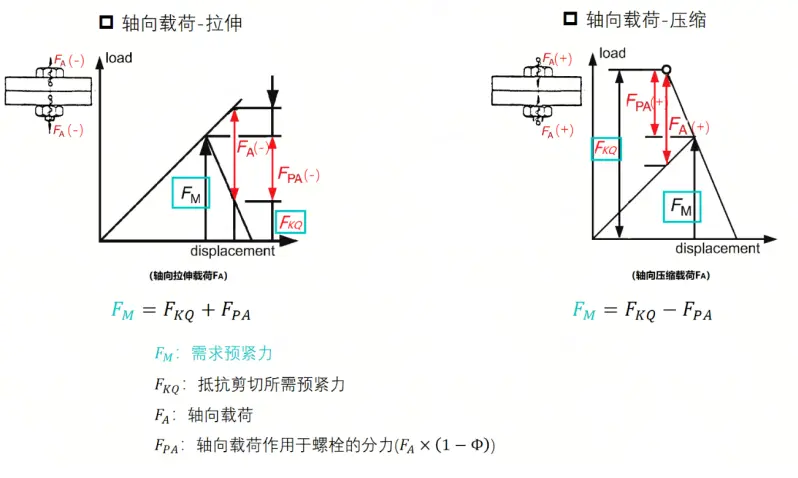

4、总预紧力的计算

总预紧力包括剪切载荷与轴向载荷,要共同去考虑这两种载荷,才能获得总的预紧力,如果连接件的刚度越高,那么FA与FPA的比例就会越来越接近。

5、紧固件规格的选择

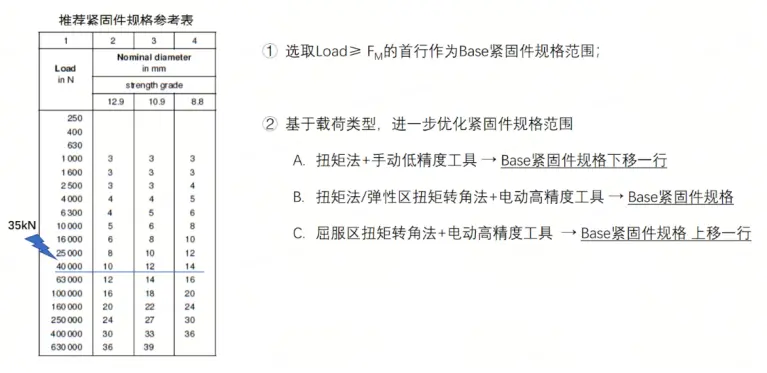

如选取的FM=35KN,具体选择范围和规则也参考上表,基于载荷类型,进一步优化紧固件规格范围和设计的需求,锁定具体的规格。

6、紧固点尺寸设计推荐

除了被紧固零件的尺寸,还需要考虑以下因素:

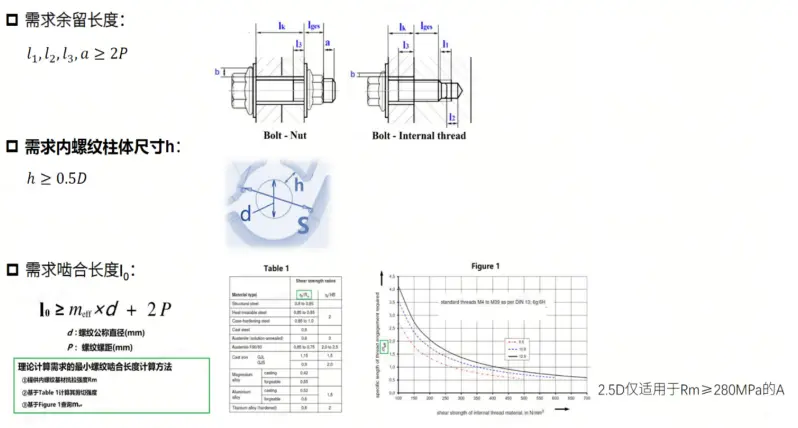

① 需求的余留长度

充分考虑零件尺寸、尺寸链、维修空间等方面的影响,避免在装配和维修的过程中出现顶住或者干涉的现象。

L1——螺栓最后一圈螺纹末端和内螺纹最后一圈螺纹末端间距。

L2——螺栓末端和孔末端间距。

L3——螺母第一圈内螺纹和螺栓第一圈内螺纹之间的间距。

a ——螺栓和螺母伸出的高度,我们一般是要大于两倍的这个螺距

② 铝材质或者铝铸件的内螺纹

除了我们刚才提到的余留长度以外,对整个内螺纹本体柱体尺寸我们也有一个推荐,柱体的壁厚尺寸能够大于 0. 5d,这样使得它的整个结构强度能够满足设计要求。

③ 啮合长度

我们首先会关注剪切强度和抗拉强度的比例,比如铸造铝的0.5,锻造铝的0.6,铸铁的是0.8等等,

当抗拉强度≥280Mpa的铝材质时,啮合长度为2.5D

当抗拉强度<280Mpa时,啮合长度要根据实际情况进行计算。

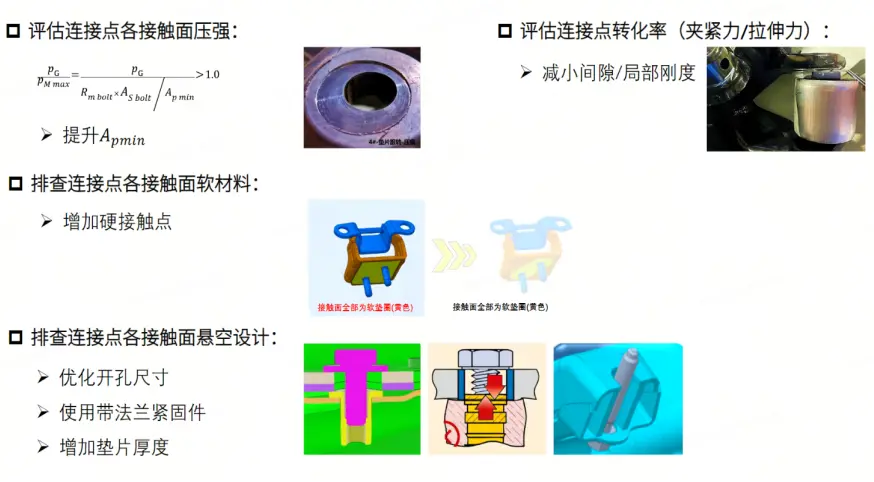

7、紧固点的潜在失效

我们通常会从上述4个方面进行排查和评估紧固点的潜在失效。

8、底盘紧固点的典型失效模式

通过以上知识的分享,我们对底盘关键紧固点有了初步的了解,对一辆汽车来说,汽车底盘系统不光承载着车身和动力机构,也为汽车其他重要系统提供了有机组合的空间和条件,它涉及到汽车的结构性、承载性、安全性、稳定性、运动特性和舒适性等因素,底盘不单单指的是汽车底部车架,也不单单指的是悬挂轮胎系统。

它包括大家普遍认可的四大组合系统:行驶系、制动系、传动系和转向系,所以底盘的重要性也就包含这四大系里每个子系统单元相关的设计、组合、性能发挥及稳定耐用的特性。

汽车底盘上的螺丝主要是悬挂系统,只要有外力或振动,螺栓就会松动,但大小不同。汽车底盘螺栓也可能松动,一般有以下几种情况:

比如你每天跑烂路,那么悬挂系统会频繁受到高强度的冲击和振动,螺栓松动的概率会更大。

比如车辆发生碰撞时,悬挂螺栓的接头承受过大的冲击力,可能导致两个连接部位的接触面变形。此时螺栓本身并没有松动,但是接触面的损坏会导致螺栓无法完全紧固接触部位。

所以底盘关键紧固点设计和校核很关键,影响到我们日常行车安全,除了设计保证以外,如果经常在路况较差的环境中行驶,还是建议定期做好相关的检查工作,预防可能出现的失效。

-

推动汽车行业转型的引领者——面向未来的总装NE

2024-12-03 -

总装工艺成本优化实践案例

2024-08-05 -

如何提高螺栓连接的强度?

2024-07-30 -

案例分析:螺栓“跑丢了”!

2024-07-29

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04