动力电池包PACK设计流程

电池包(Battery Pack)的设计流程通常包括以下几个关键步骤:

1. 需求分析和规格定义:

确定电池包的使用场景和应用需求,例如功率需求、容量需求、工作环境等。

确定电池包的物理尺寸、重量、形状等规格。

2. 电池选型:

根据需求分析,选择合适的电池类型,如锂离子电池、镍氢电池等。

考虑电池的性能指标(如能量密度、功率密度、循环寿命等)与成本的平衡。

3. 电池管理系统(BMS)设计:

设计并选择合适的电池管理系统,用于监测和控制电池的充放电过程,保证安全和性能。

BMS包括电池状态估计、电池保护、充放电控制等功能。

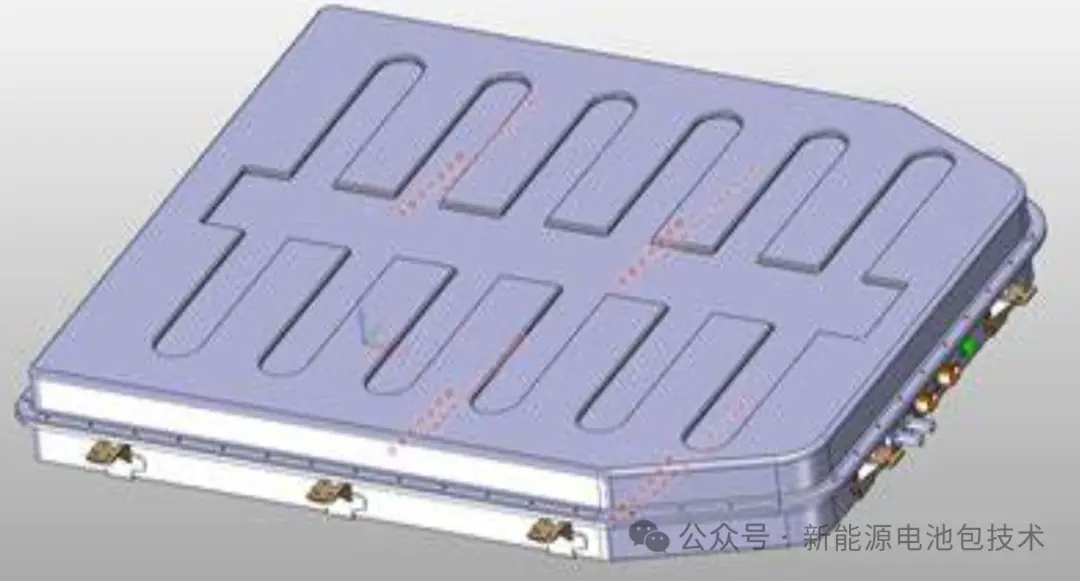

4. 电池包结构设计(结构设计、热管理设计、电气设计等):

设计电池包的物理结构,包括电池的布置方式、连接方式、散热设计等。

考虑到电池的安全性和散热性能,设计包装结构和保护措施。

5. 系统集成与测试:

将电池包集成到最终产品中,确保与整体系统的兼容性。

进行各种功能测试,如充放电性能测试、安全性测试、环境适应性测试等。

6. 认证与合规性:

根据所在地区的法规和标准,进行相关的认证和测试,确保电池包符合安全性和环境要求。

7. 生产与质量控制:

确定生产工艺流程,保证电池包的生产质量和稳定性。

实施质量控制措施,监控生产过程中的关键参数和质量指标。

8. 售后服务与维护:

提供电池包的售后服务支持,包括维修、更换和回收等服务。

在整个设计流程中,安全性、性能和成本是电池包设计的关键考量因素,需要在各个阶段进行综合权衡和优化。

其中,一个关键性的专业设计-热管理设计越来越受到行业的推崇,热管理设计直接决定着整个系统的走向:

电池包的热管理设计是确保电池在运行过程中能够有效地控制温度,以确保其安全性、性能和寿命的重要方面。以下是电池包热管理设计的关键考虑因素和常见策略:

1. 散热设计:

电池包内部应设计良好的散热结构,以便快速有效地传递热量。

使用导热材料和散热片来增加表面积,提高散热效率。

确保电池之间和电池与外壳之间的热传导良好,减少热阻。

2. 温度监测与控制:

安装温度传感器以实时监测电池组各部分的温度变化。

设计电池管理系统(BMS)以便根据温度变化调整充放电速率,以避免过热或过冷。

3. 冷却系统:

对于高功率电池包,通常需要额外的主动冷却系统,如风扇、热管或液冷系统。

冷却系统设计应考虑整体体积、功耗和噪音等因素,以及环境条件对其效果的影响。

4. 热管理策略:

在设计阶段考虑热管理策略,如根据电池温度调整充放电速率、限制最高工作温度等。

实施过热保护机制,如过温保护断电或减功率,保护电池和整个系统的安全性。

5. 环境适应性考虑:

考虑电池包在不同环境条件下的表现,如高温、低温、高湿度等,确保热管理系统在各种条件下都能有效运作。

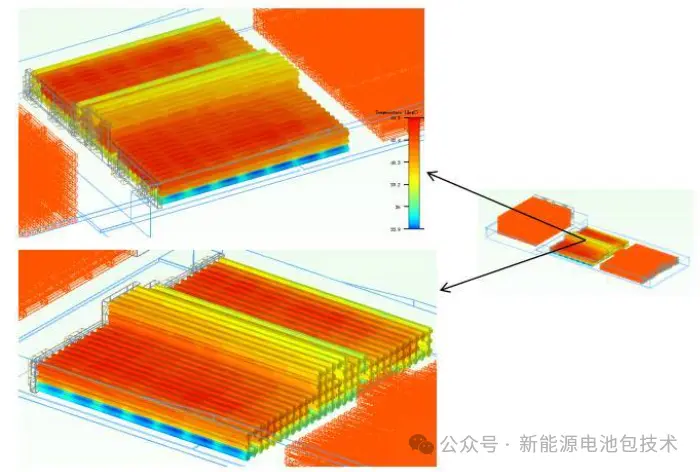

6. 热仿真和测试:

使用热仿真软件对设计进行评估,模拟电池包在各种负载和环境条件下的热行为。

进行实际测试验证设计的有效性,如长时间运行测试、急剧变化条件下的响应等。

综上所述,电池包的热管理设计需要在整体系统设计的早期阶段就考虑,并通过合适的技术手段和策略来实现。有效的热管理能显著提升电池包的安全性、性能和寿命。

- 下一篇:汽车新技术之主动转向系统

- 上一篇:一体化压铸对车身连接技术的影响与选择

-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

2025上海国际汽车成形制造产业对话会

2025-04-26 19:14

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01