汽车新技术之主动转向系统

1 车辆转向系统新技术——主动转向技术

汽车转向系统方面,近些年出现了较多的新技术。仅在后轮小角度主动转向方向上就有包括采埃孚ZF、宝马BMW等多家公司推出了相关产品与技术方案。这里主要以宝马公司的主动转向技术(Activate Front Steering)、奥迪的动态转向技术(Audi Dynamic Steering)为例,介绍主动转向技术的最新进展。

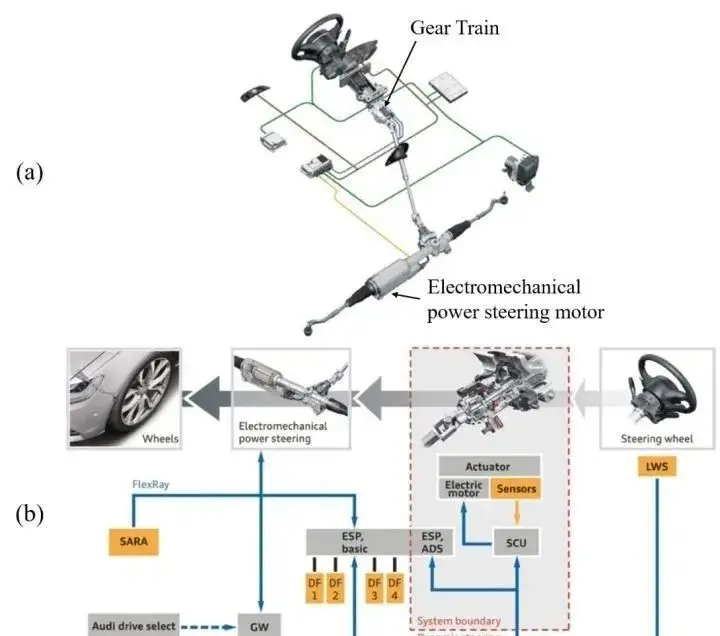

1.1 奥迪动态转向技术

1.1.1 ADS系统主要结构

Audi的动态转向技术(Audi Dynamic Steering, ADS)早期首先应用在登月车上,后来广泛应用于多系车型。ADS系统相比于传统的机械机构而言,不仅增加了电动助力机构,还在转向柱上集成了一套谐波齿轮机构。

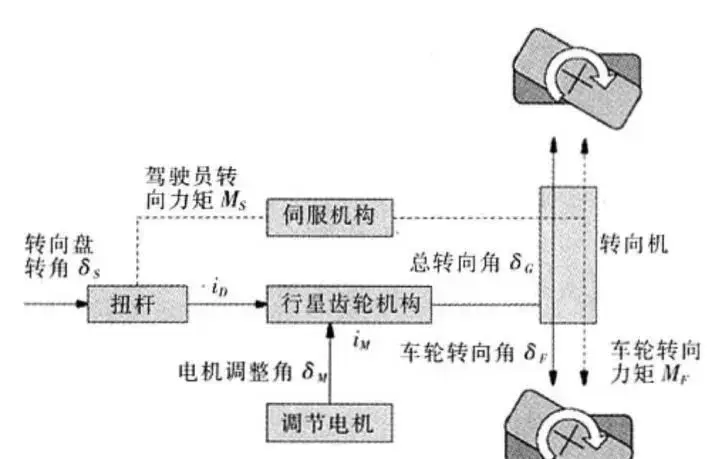

动态转向系统主要可以对转向传动比和电动助力力矩大小进行动态控制。驾驶员通过转向盘输入了力矩和转角,电动助力控制是通过力矩传感器测得转向盘处施加的力矩大小并根据一定的控制策略以及用户选择的工作模式进行转向助力大小控制;而动态转向控制则是根据车速、车辆姿态等传感器信号,通过运动叠加电机(Electric motor)驱动作动器,针对性地改变转向传动比,实现动态调整转向特性。

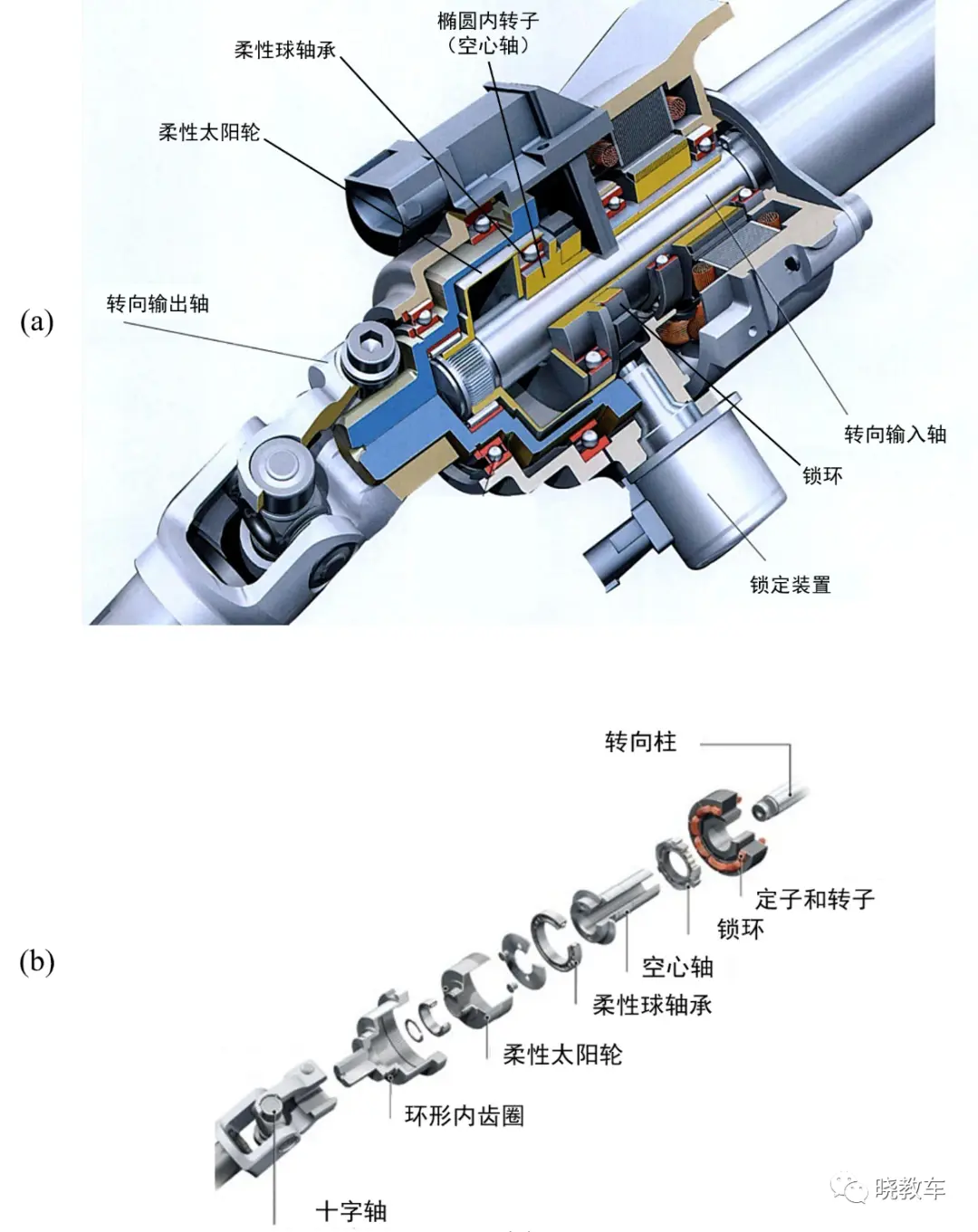

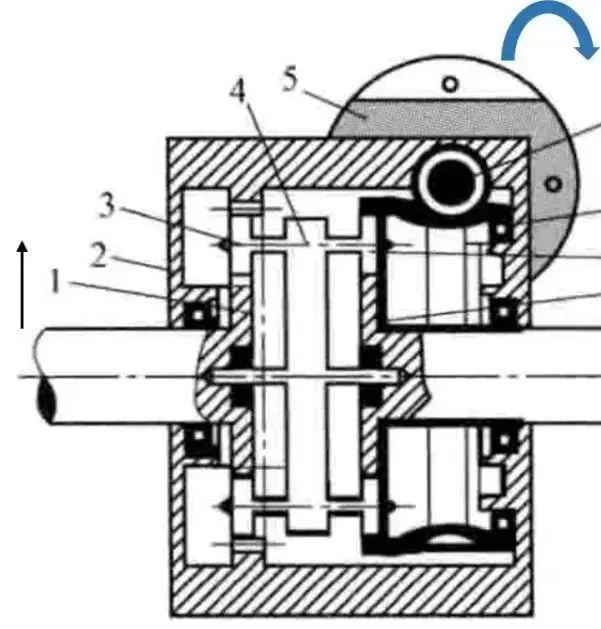

其中,动态转向传动比的实现依靠额外的叠加运动电机以及谐波齿轮系,详细结构如图2。运动叠加电机以及谐波齿轮系均与连接转向盘的转向轴同轴,因此整个运动叠加部分的结构十分紧凑,方便直接作为模块集成进传统的转向系统。此外,图2(a)中的锁定装置可以在不需要运动叠加电机动作时,转向输入轴与转向输出轴的相对关系锁定,即实现了传统的不可变转向传动比的电动助力转向;同时,这一锁定机构可以在运动叠加部分控制出错或是运动叠加电机故障时,锁定转向输入轴与输出轴的相对位置,保证可以进行正常的转向操作,从而保证行车安全。

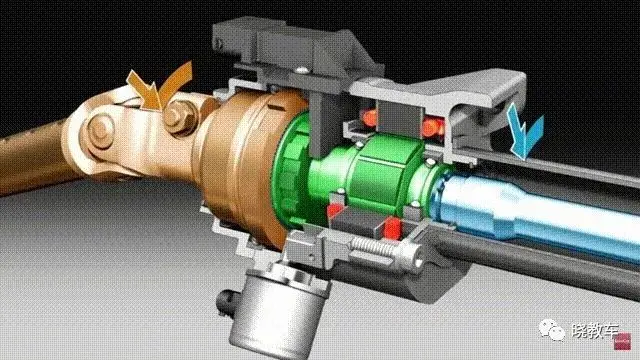

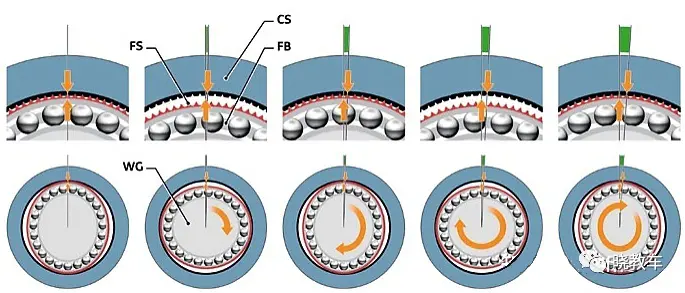

整个模块的核心机械结构即为谐波齿轮系,其自身具有很多优势,包括易于实现紧凑的同轴设计、整体质量小、易实现高传动比、可承载扭矩大、抗扭刚度高及低摩擦等[1]。谐波齿轮系的工作与行星齿轮的工作模式比较接近,其工作原理如图3。运动叠加电机驱动的内转子WG为椭圆形,其运动时可以通过柔性的薄壁球轴承FB改变薄壁太阳轮FS的形状,FS自身与转向输入轴末端相连,而环形内齿圈CS与转向输出轴相连。当输入轴静止,即柔性太阳轮FS静止时,内转子WG运动会使FS形状随着WG改变,内转子运动一周,通过柔性太阳轮FS可以带动外部的环形内齿圈CS运动一个角度;而当运动叠加电机静止,即内转子WG静止,此时通过转向输入轴转动,可以带动柔性太阳轮绕柔性球轴承表面旋转,进而通过啮合关系带动外部环形内齿圈CS旋转。当转向输入轴与内转子同时运动时,即形成了驾驶员转向盘转角与运动叠加电机角度运动的叠加。由图3可以知道,整个的内转子转动一周带来的输出轴环形内齿圈CS运动叠加角度很小,其角传动比很大,也可以传递较大的扭矩。

1.1.2 ADS系统功能分析

动态转向系统有多种工作状态,包括舒适、运动等模式。不同模式下以及不同的车速下,转向传动比的选择如图4。

图4 不同场景下可变转向传动比[1]

当车辆处于低速行驶时,应尽可能降低转向时施加给转向盘的力矩以及大角度转动方向盘。此时可以采用运动叠加电机带动内转子WG与转向盘输入角度同向,叠加得到更大的转角输入,以避免驾驶员的大角度操作转向盘;同时,电动助力器的助力扭矩在这一工作状态下也应该提高,以克服低速时大的转向阻力矩。

当车辆处于高速行驶时,应尽可能保持车辆行驶的稳定性并是驾驶员有充足路感。此时可以采用运动叠加电机带动内转子WG与转向盘输入角度反向,即降低转向角传动比,降低转向灵敏度,保证高速行车稳定;同时,降低转向角传动比,转向盘所需要施加的扭矩更大,这也对车辆行驶有附加的稳定作用。

1.2 宝马主动转向技术

1.2.1 AFS系统主要结构

宝马公司的主动转向系统(Active Front Steering, AFS)是另一种形式的可变转向角传动比的转向系统。该系统相比于传统的机械机构,主要增加了两部分结构,其一,增设了电动助力机构;其二,在转向柱上集成了一套双行星齿轮机构,传统转向系统中的机械结构,如转向盘、转向柱、齿轮齿条转向器以及转向横拉杆等均保留了下来。

图5 主动转向系统的组件。1-液压油储油罐,2-转向助力系统冷却器,3-发动机控制模块,4-中央网关模块,5-便捷登车及起动系统控制模块,6-组合仪表,7-DSC(动态稳定控制系统控制模块),8-主动转向系统控制模块,9-转向柱开关中心,10-ICM(集成式底盘管理系统控制模块),11-液压泵,12-EVV阀,13-锁

主动转向系统主要可以对转向传动比和电动助力大小进行动态控制。驾驶员通过转向盘输入了力矩和转角,电动助力控制单元通过力矩传感器测得力矩大小进行转向助力大小控制;而主动转向系统控制单元则根据车速、车辆姿态等控制执行单元电动机输入叠加转向角,调节传动系的传动比。

图6 主动转向系统功能原理图[3]

1.2.2 AFS系统功能分析

期望横摆角速度增益是评价转向系统性能的重要指标之一,其定义为横摆角速度相对于转向盘转角的比值。期望横摆角速度增益越小,说明车辆对于转向盘的转角相应过于迟缓;反之,如果比值过大,则车辆反应过快,也不利于控制[3]。在驾驶过程中,随着车速的提高,该比值应逐渐变小,以保证高速状况下的稳定性。

主动转向系统中,双行星齿轮机构有如下运动规律:

n1=(1+a)*n4

n9+a*n7=(1+a)*n4

故此,联立可得:n9+a*n7=n1,即n9=n1-a*n7 (序号见图8或图7-b)

图8 低速时双行星齿轮机构转向示意图(蜗轮、蜗杆为右旋)旋向已标至对应构件序号旁

低速工作状态下,执行单元电机驱动蜗杆与转向盘同向转动,则蜗轮7转速为负(太阳轮旋向设为正), iextra<1,转向系统角传动比较小,从而获得较大的期望横摆角速度增益并使得转向轻便。而在中、高速情况下,执行单元电机驱动蜗杆与转向盘反向转动,则涡轮7转速为负,使得系统的传动比较大,期望横摆角速度增益减小,车辆的稳定性逐渐提高。

此外,主动转向系统提供了独立于驾驶员之外的转向干预机会。在车辆行驶不稳定的状况下,传统车身电子稳定系统(ESP)一般是通过调整四个车轮上的制动力来使得四轮制动力尽可能一致,这往往会增加车辆的制动距离;而主动转向系统根据制动压力等信号计算出所需补偿的横摆力矩并通过调整相应的前轮转向角来实现方向调节,而与此同时驾驶员对此过程并无感觉,提升车辆的稳定性时,也提升了驾乘舒适感[3]。

2 主动转向技术与其他转向技术对比

同传统转向系统相比,BMW的AFS以及Audi的ADS高、低速转向工况的转向助力大小同电动助力转向一致,均有比较好的可调节性;且与非转向时仍有低速液压油流动的电控液压助力转向相比,主动转向系统和电动助力转向有更好的燃油经济性[5]。此外,ADS以及AFS相比包含液压机构的转向系统而言也有更好的转向操作灵敏度。

同线控转向系统相比,主动转向系统仍保留了机械转向机构,在主动转向装置故障时可以作为备用转向系统。而线控转向系统没有了机械转向机构,则必须引入冗余设计,保障紧急情况下的行车安全。线控转向系统本身就存在大量传感器需求,这种冗余设计将进一步提升其生产成本,短期内线控转向系统广泛落地应用还有难度。

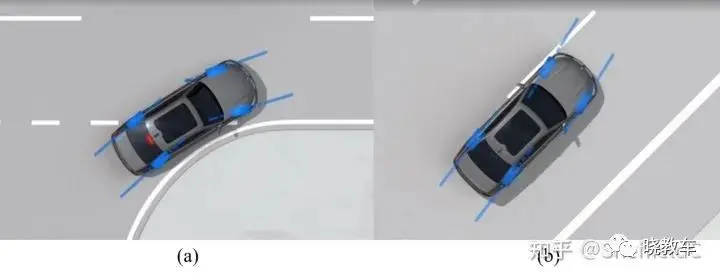

此外,四轮转向系统也是一种基于线控技术的转向系统新技术。在主动转向技术的发展中,也吸收了部分四轮转向技术,如将后轮设计为在小角度内可以主动转向,以提高车辆在过弯、换道时的平顺性与安全性。宝马的整体式主动转向技术即采用了这种方案。整体式主动转向系统工作特点如下:当时速低于60公里时,后轮会与前轮以3度的相反方向转向,降低转向半径。时速超过80公里时则与前轮同方向转动,避免转向过度且提升过弯稳定性[6]。事实上,对于普通用途车辆来说,四轮转向真正带来的优化效果并不明显,且四轮转向系统更为复杂,因而对于一些高级轿车或者特殊车辆而言,其应用空间比较大。除宝马的整体式主动转向技术,采埃孚(ZF)也提供了后轮转向技术AKC,可以通过后桥上的驱动器控制实现后轮小角度偏转,极大地提升了低速通过性以及高速行驶平稳性[7]。

图9 低速(a)、高速(b)工况下后轮转向动作

当然,类似ADS以及AFS系统的转向干预也有着一定的缺陷,主动转向的稳定性功能只适用于转向过多的工况,而在转向不足工况下,受到轮胎非线性的限制侧向力达到饱和状态,通过增大前轮转向角的方式是很难改变车辆转向不足的趋势的[3]。且前轮转向干预的范围有限,必要时候还需要车身电子稳定系统(ESP)辅助。这也是ADS系统并不是完全独立的系统的原因,如图1(b),其与ESP系统相互辅助,成为底盘控制的一部分。

3 技术展望

纵览几类转向系统,各有利弊,并没有一种转向系统可以满足所有的最优需求。主动转向系统虽有较多优势,但也不能完全取代车身电子稳定系统(ESP)。因此,下一步可以集多技术的优势于一身,将主动转向系统、后轮小角度转向控制与车身电子稳定系统结合起来,进行统一优化控制,形成一个集成的统一控制系统。更多地,还可以将主动悬架的控制也纳入进来,进一步优化车辆行驶的舒适性、稳定性。

另一方面,车辆的行驶安全是重中之重,未来的初期自动驾驶车辆可以采用将主动转向技术或动态转向技术和四轮转向技术结合起来统一通过线控控制的过渡模式。既保留有机械转向机构,提升紧急状态下的安全性,又可以充分应用线控技术,而无需进行的冗余线控转向系统配置。

- 下一篇:汽车行业涂装前处理工艺改进办法

- 上一篇:动力电池包PACK设计流程

-

旭化成微电子开始批量生产用于环保发电的电荷控

2025-04-24 -

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04