车用铝导线技术方案分析

摘要:文章以蓄电池正极线为突破口,探讨用铝导线来代替铜导线的可能性。铝导线通过采用铝筒压接,与铜端子通过摩擦焊连接的方法,生产出一种新型的汽车用蓄电池正极线。该新型线束通过金相分析、台架试验和整车搭载可靠性试验后,均未发现明显的问题。该新型线束的成本、重量均比同参数要求的铜导线低30%左右,表现出良好的应用前景。

1 研究背景

目前汽车导线的导体材料是铜,采用多股绞合的方式做成铜质线芯,比重和价格都比较高。线束遍布整车各个位置,其轻量化设计成为了亟需解决的问题。另外铜价最近二十年以来持续上升,最近五年更是大幅上涨约30%,给下游厂家带来巨大的成本压力,因此,行业内在积极寻找新的铜线替代材料。并且随着国家各项法规越来越严格,整车油耗限值越来越高,各大汽车生产厂商都在积极的进行降低整车自重的工作。由于线束遍布全车,成本和重量占据很重的比例,因此,线束的优化设计也成为必须考虑的事项。

2 现状分析

2.1 行业现状分析

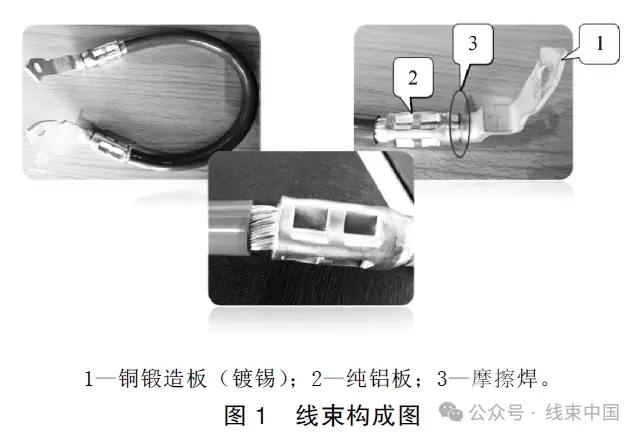

据了解,通用汽车铝电瓶线批量应用多年,它的铝导线与端子采用摩擦焊+压接的方式进行连接,端子由铜锻造板和纯铝板焊接构成,线束与铝板部分通过压接实现,如图1 所示。

铝导体与铝板采用四面环压的方式连接,连接部位采用双壁带胶热缩管进行密封保护,铝板与铜锻造板采用摩擦焊连接。此种技术方案实现较复杂,需要采用专用设备,优点是连接处抗拉强度较高。

目前国内乘用车例如吉利在电瓶线上做过应用研究,在BSG 车型上进行小批量装车。在商用车领域目前没有批量搭载应用,据了解,东风、陕汽重卡计划对电瓶线进行铝线替代应用,计划采用摩擦焊+压接的方式实现。

2.2 技术路线分析

对商用车线束进行铝线替换具有降成本、降重效益的优点,对于大线径的铝电瓶线,由于铝本身硬度较低、且与铜的热膨胀系数不同,传统的铜端子压接铝线的方式不适用,为解决端子连接问题,可参照通用汽车电瓶线的摩擦焊连接技术路线进行研究开发。

根据前期小线径铝导线替代的应用成果,本次研究商用车大线径的电瓶线的铝线替换,由于铝本身硬度较低、且与铜的热膨胀系数不同,传统的压接工艺不适用,因此需重点关注铝电瓶线端子的连接技术以及相关电气性能例如导电性、可靠性等,并实现技术降重、降成本;计划参考通用汽车的摩擦焊技术进行研究开发。

由于铝材料自身特性的原因,在与空气接触时,铝的表面极易与氧气发生化学反应,在导线的表面形成氧化层。而氧化层具有绝缘性,会增大电阻,严重影响导线的导电性能。因此为了保证线束良好的导电性,在使用铝导线代替铜导线时,必须解决铝材的氧化绝缘问题。

3 技术方案

3.1 铝导线技术方案规划

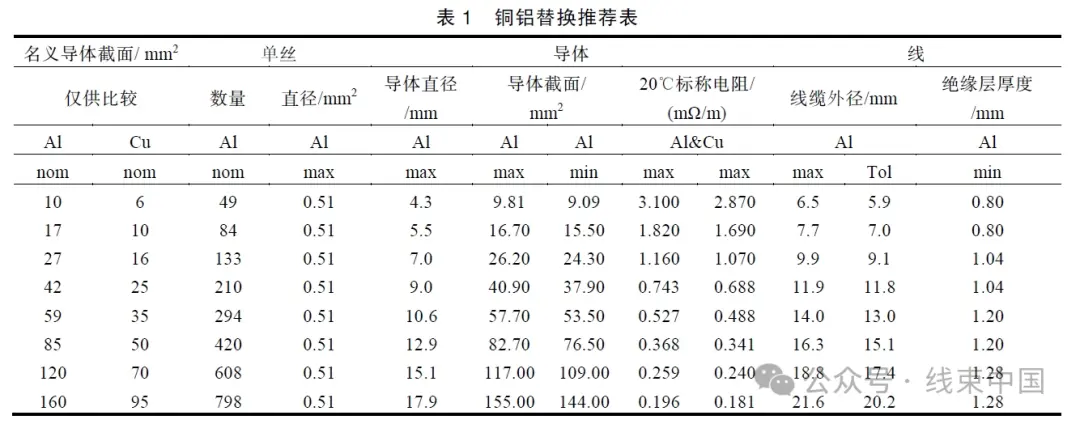

铝材导电率低,只有纯铜的60%左右,在进行替换时,需要将导线规格提升1~2 个档次,借鉴前期铝导线替换铜导线应用经验,根据铝导线应用指南的推荐,原35 mm2铜线替换为59 mm2铝线,如表1 所示。

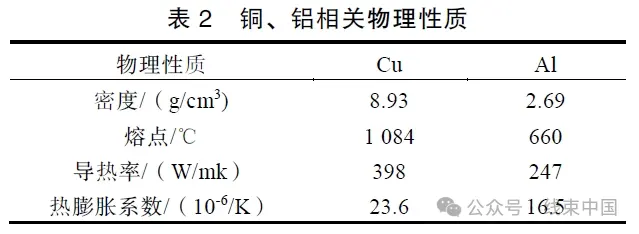

铝硬度较低,若端子采用铝材,打紧螺栓时容易变形损坏,因此仍采用铜制端子,另外铝与铜的热膨胀系数不同,且铜与铝之间容易发生电化学腐蚀,传统的铜端子压接铝线工艺不适用,需采用铝筒进行压接,也即整桩头包含两部分:铜端子、铝筒,因此如何将铜端子与铝筒可靠地连接起来,就成了必须解决的难题,如表2 所示。

铜、铝两种金属相互焊接难度很大,主要是因为两者之间冶金相容性不好,以及物理性质和化学性质的差异过大。这两种金属在焊接过程中主要有以下三种问题:

一,铝、铜这两种金属在高温环境下容易氧化。但是,铜的熔点比铝高了400 ℃以上,在实际操作过程中不能保证两者同时熔化,在铜到达熔点时,容易造成铝过烧。在高温环境下,铝会被剧烈氧化,这些氧化物一旦进入焊缝就会产生杂质,会造成铜、铝焊接无法跟填充材料进行有效熔合。

二,在焊接的过程中,由于铝、铜导热性非常好,会使焊缝的凝固速度变得很快,气体无法及时排出,导致在焊缝中出现气孔。同时,铝、铜之间的膨胀系数差异导致接头处存在残余应力,进而导致焊缝发生开裂。

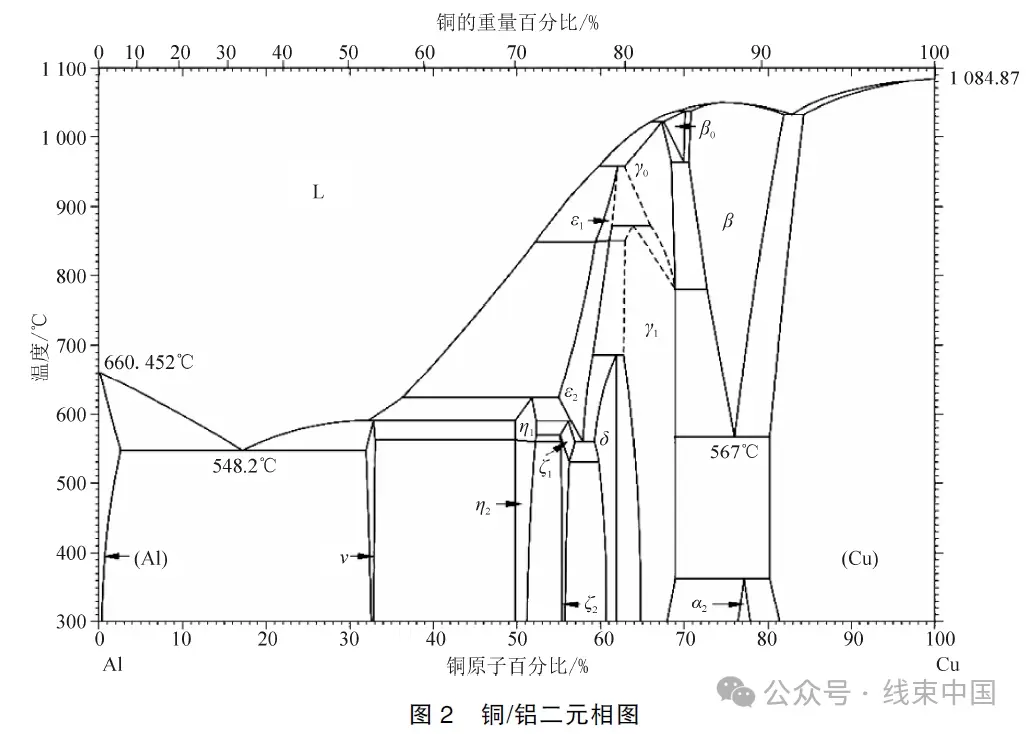

三,焊接过程中存在冶金相容性不好的问题。在接头处容易产生多种金属间化合物,会极大地影响焊缝的力学性能。从图2 可以看到,至少能产生15 种金相。在高温环境下,铜、铝金属容易发生互溶,并且该溶解度会根据温度的升高而提升,逐渐形成各种金属间化合物。

摩擦焊的优点在于接头质量好、效率高,焊接过程由机器控制,焊接时间以秒计算,机器参数设定后容易监控;最重要的是,它特别适合异种材料的连接,其焊接接头不会出现气孔、夹杂、偏析等缺陷,焊接接头强度甚至能超过母材的强度,因此本方案采用摩擦焊技术连接铜端子与铝筒。

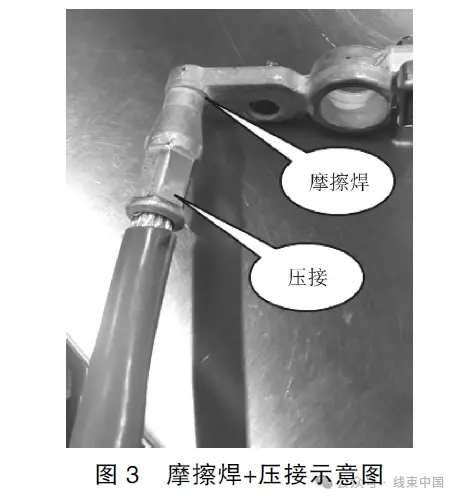

具体方案是采用摩擦焊+压接+热缩管的方式,整个铜铝桩头结构包含铜端子、铝筒,铜端子与铝筒采用摩擦焊连接,铝筒和铝线采用四面环压的方式连接,避免铜、铝因热膨胀系数不同导致的导线疲劳断裂,压接完成后采用双壁带胶热缩管进行密封保护,可有效防止铝线剥头部分与空气接触氧化、接触不良。如图3、4 所示。

3.2 实物验证

3.2.1 金相观察试验

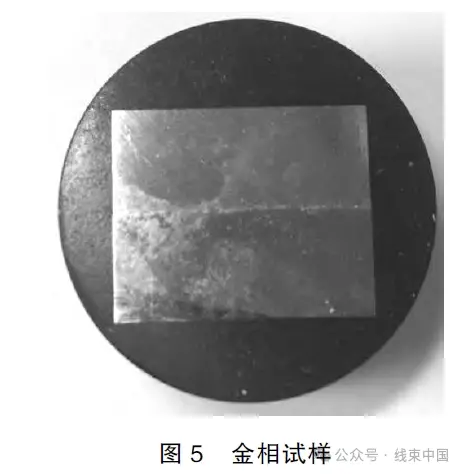

对铝/铜摩擦焊接头进行切割并镶嵌,得到如图5 所示的实验件。

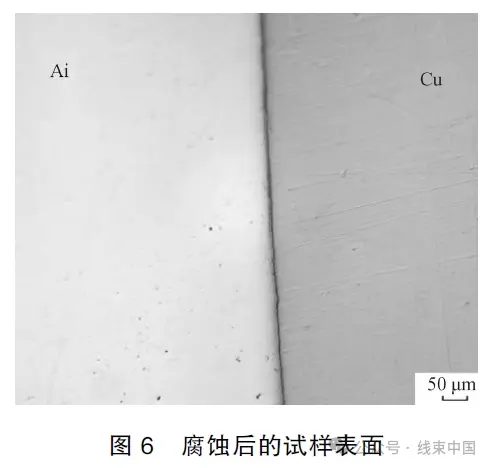

制备过程如下:依次用400 目到2 000 目逐渐升高的干湿两用金相砂纸打磨,要注意样品的打磨方向要始终朝向同一方向,打磨时需要加水润滑和冷却。完成后继续用30 000 目的抛光液继续打磨,最后使用离子抛光机下最终抛光。使用腐蚀液中腐蚀15 秒,处理完成后在显微镜下观察焊接表面,如图6 所示。观察发现两种金属焊接后,焊缝明显,没有空隙和其他缺陷,表明焊接质量良好。

3.2.2 台架试验

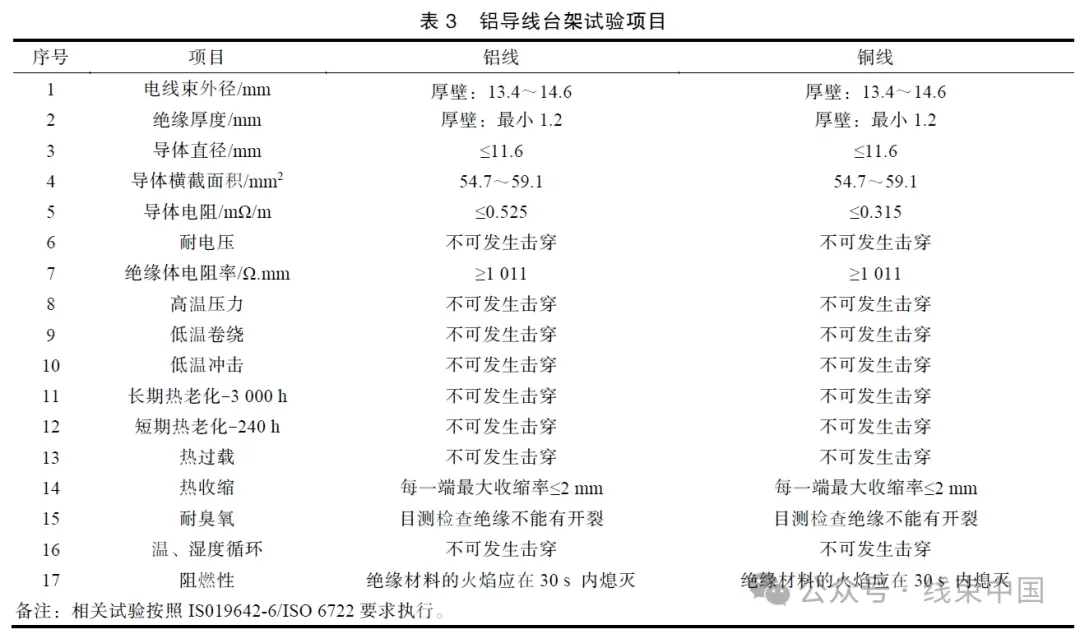

试验委托比克希(合肥)开展,其中原线导体性能参考ISO 19642/ISO 6722 中铝线的相关项目进行,具体如表3 所示。

台架试验验证:主要包括原线导体性能、线束总成性能的试验,参考ISO 19642、ISO 6722 标准进行测试,目前已完成相关台架试验,试验合格。

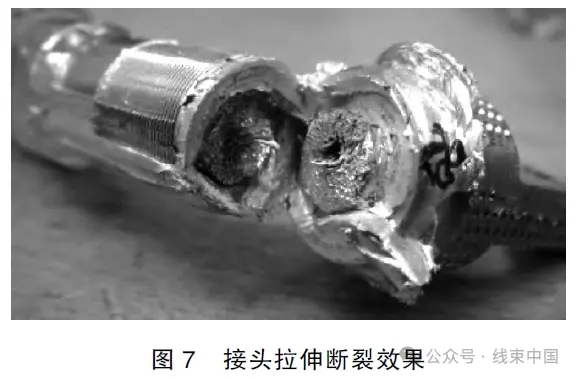

通过对接头的拉伸试验检测,发现铝导线没有在焊缝处被破坏。因此可以认为该参数下的焊接强度没有问题,断裂情况如图7 所示。

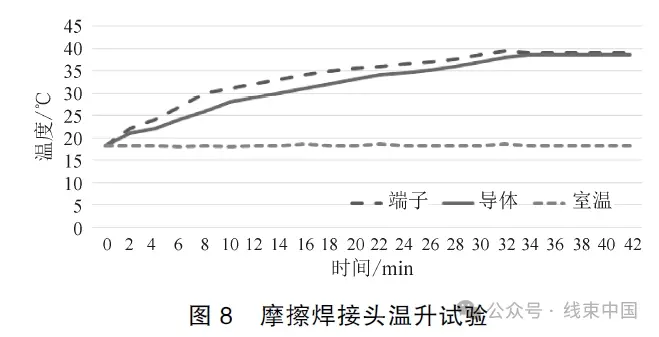

通电试验:该试验主要进行了温升和电压降的测试。通电260 A,导线温度稳定时测得温度约为 40 ℃,端子和导线的温度基本一致。电压降测试结果为1.9 mV。通电性能测试结果满足国家标准要求。试验数据如图8 所示。

3.2.3 热缩管的密封性相关测试

热缩管在汽车线束上已普遍使用,其绝缘性、热老化、高低温冲击等性能满足车辆的使用要求。此次研究的热缩管使用在铝导线上,根据铝的材料特性,对热缩管的热熔胶成分进行了一些调整,减少热熔胶对于铝的腐蚀。经过试验,在0.5 bar压力下,测试15 s,连接处无气泡产生,密封性良好。

3.2.4 实车搭载路试试验

电瓶线总成试验参考企标相关项目进行。整车可靠性试验计划进行6 000 km 高速环道、3 000 km 强化道路试验。试验完成后,现场查看电瓶线状态良好,未发生磨损、腐蚀、断裂等不利现象。

4 结 论

针对大线径的电瓶线,通过改变端子连接结构,采用摩擦焊+压接+热缩管的方式,铜端子与铝筒采用摩擦焊连接,铝筒和铝线采用四面环压的方式连接,避免因铜铝材料热膨胀系数不同导致的疲劳断裂,压接完成后采用双壁带胶热缩管进行密封保护,防止铝线剥头部分与空气接触氧化、接触不良的等不利情况,并通过了相应的可靠性验证,同等规格下,电瓶线导体(不含桩头端子)成本降低30%,重量降低30%。

-

旭化成微电子开始批量生产用于环保发电的电荷控

2025-04-24 -

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27

编辑推荐

最新资讯

-

2025上海国际汽车成形制造产业对话会

2025-04-26 19:14

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01