车门内板拉深成形分析

汽车覆盖件生产的基本要求是板材在冲压成形过程中,具有良好的抵抗出现颈缩、起皱、破裂、回弹等缺陷的能力,其成形质量的好坏直接影响到整车的装配与外观效果。汽车覆盖件的冲压成形过程是一个涉及几何非线性、接触非线性和材料非线性的塑性变形过程,其影响因素较多,较难控制。随着 CAE技术的发展,有限元分析被应用到汽车覆盖件 的冲压成形研究中,在分析成形缺陷、优化工艺参数、指导实际生产等方面发挥着重要作用。轿车车门内板由于其形状复杂,拉深深度大,成形较困难,对材料的要求也较高。

1 轿车车门内板成形特点分析

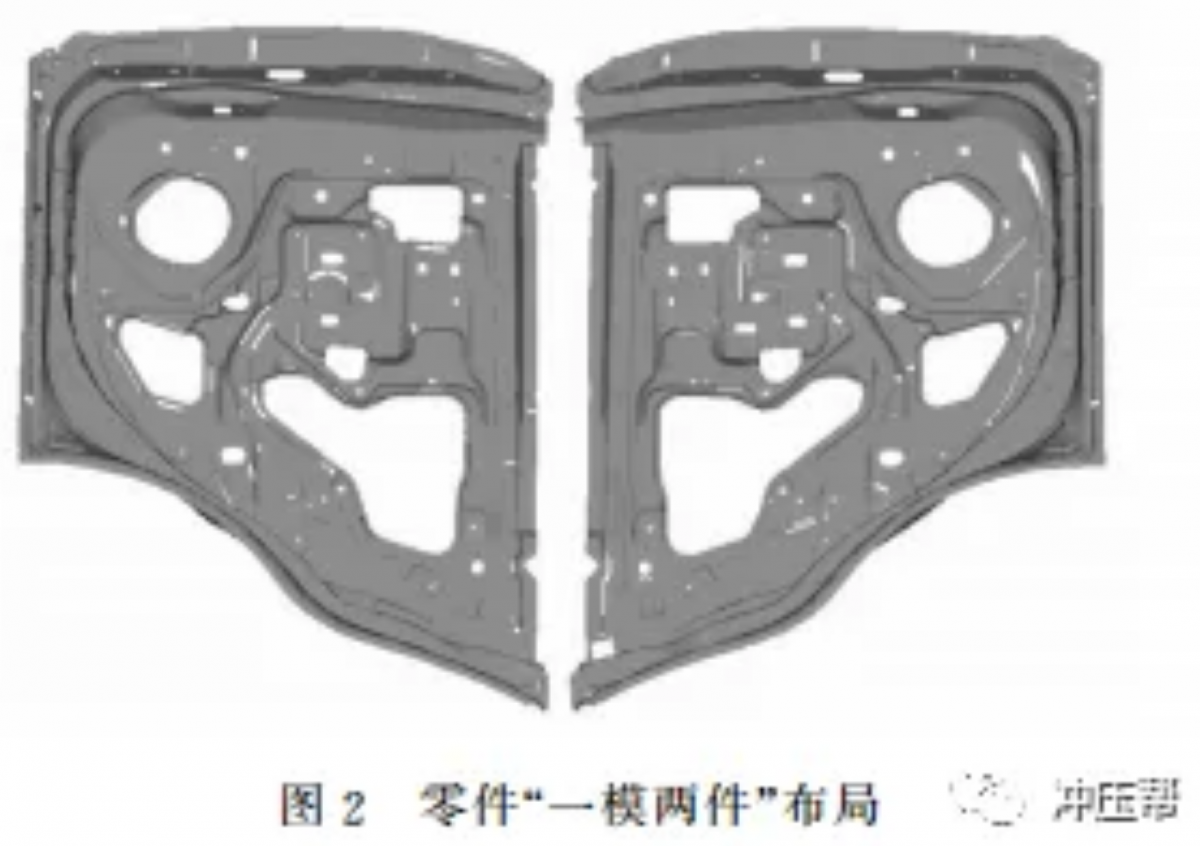

车门内板位于轿车车身侧面,虽然不属承力部 件,但要求具有一定的强度和刚度及较好的外观。某轿车车门内板零件如图1所示。该门内板零件分左右两件,且左右对称,为易于拉深成形和提高生产效率,

生产的时候采用一模两件的方式,其布局方式如图2所示。其成形工艺特 点如下所述。

1) 拉深成形深度大,零件截面变化非常复杂。零件深度接近150mm,整个零件的台阶有3层,侧 面和底部还有一些不规则的局部凸台。

2) 零件厚度薄,厚度为0.65mm,圆角半径小, 局部存在较复杂的起伏面。基于以上成形特点,该车门内板的模具设计和 工艺设计都存在较大困难,在实际生产过程中采用 二次拉深成形。现在需要用一次拉深成形工艺来替代二次拉深工艺,这也使得零件在成形质量控制上更加困难。

2 有限元模型建立

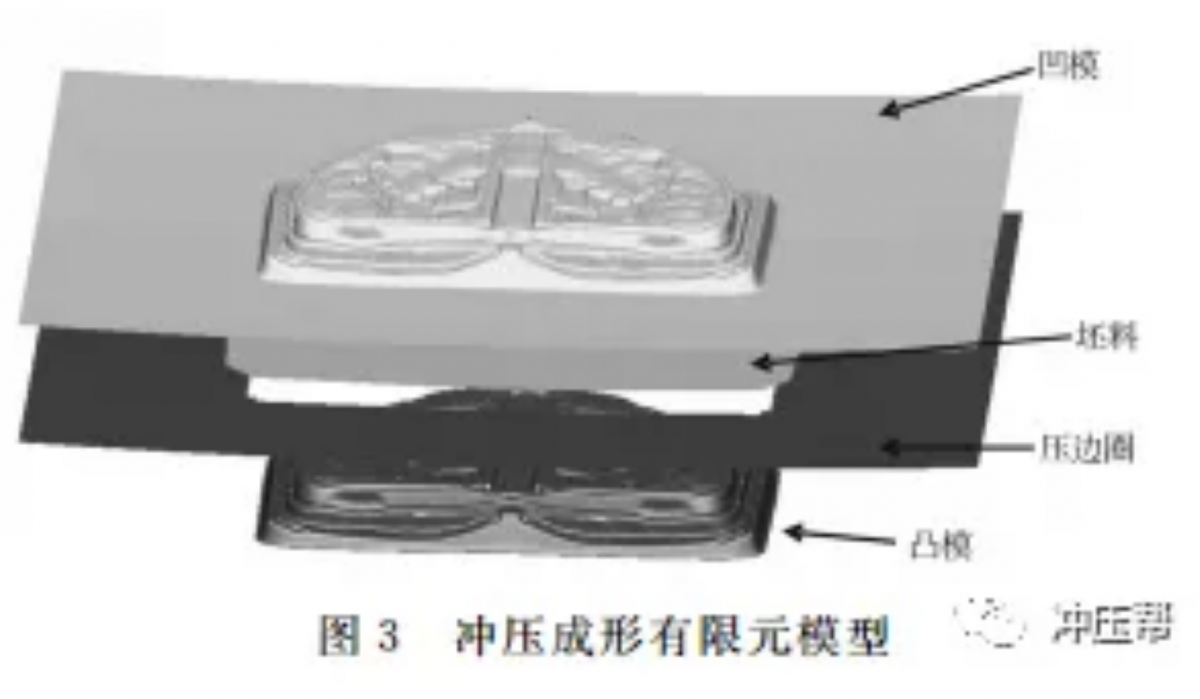

由于 PAM-STAMP软件在有限元模型的建立 上要求的精度高,对模拟结果采用 PAM-STAMP 软件的 DIEMAKER功能,进行冲压方向的优化与设定,并设计工艺补充面与压边面,最终建立了车门内板的拉深成形三维有限元模型如图3所示。

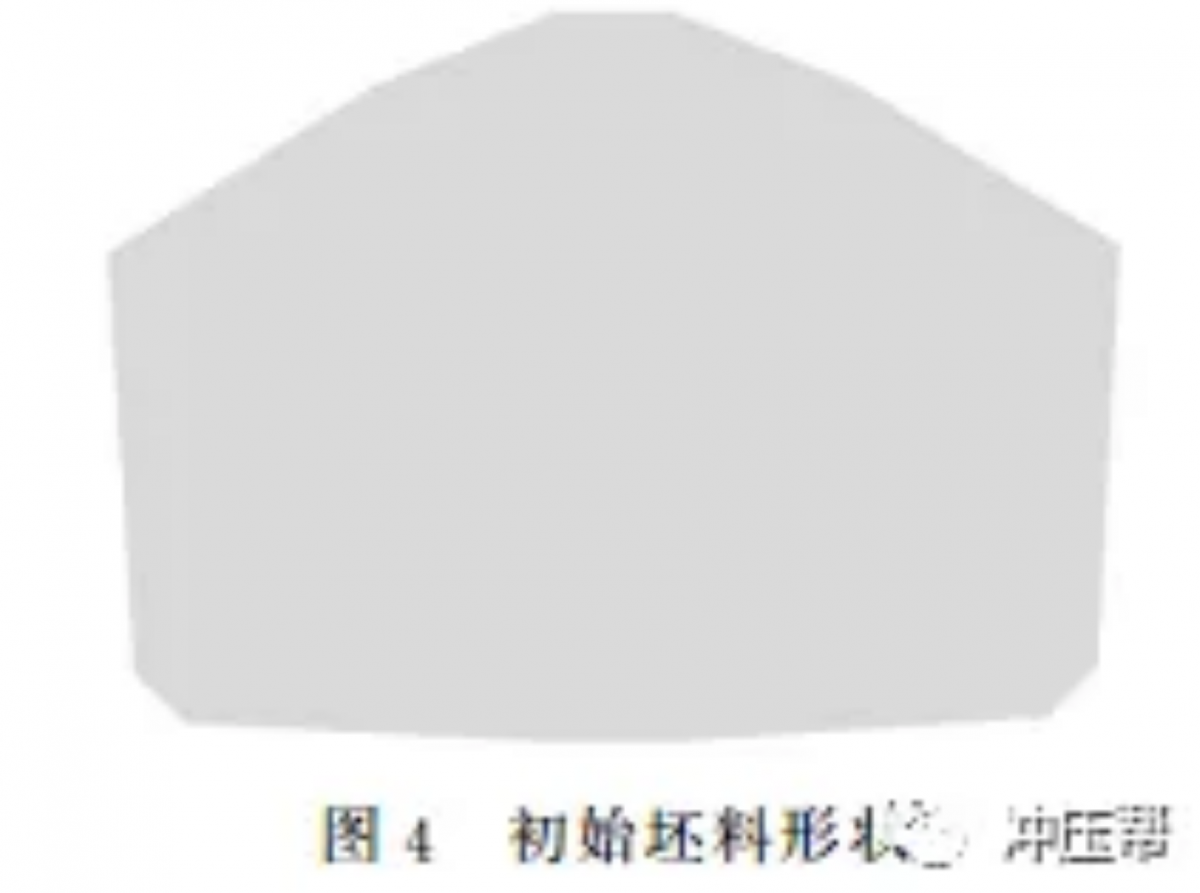

根据一模两件方案的零件布局,已经结合所设计的工艺补充面,反算后得到初始板料形状如图4 所示。

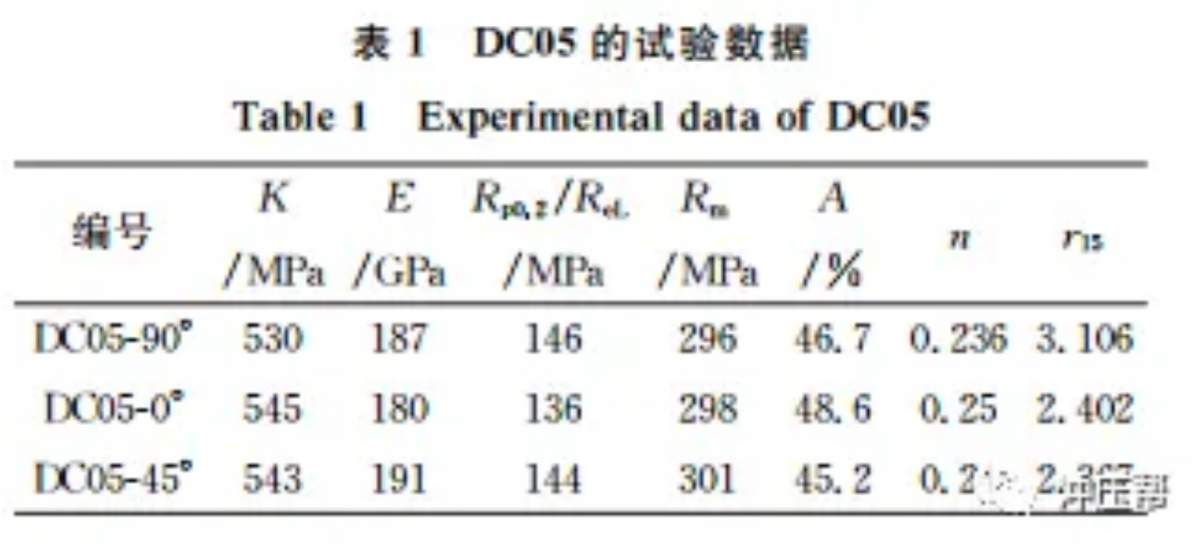

模拟材料选用厚度为0.65mm 的 DC05,该材 料为特深冲级无间隙原子钢,具有优异的深冲性能, 主要用于生产汽车覆盖件。其试验测得的材料参数 见表1。其中 K 为应变强化系数;E 为弹性模量; Rp0.2/ReL为屈服强度;Rm 为抗拉强度;A 为延伸率; n与r 值分别为应变强化指数与塑性应变比。编号 DC05灢90曘,DC05灢0曘 和 DC05灢45曘分 别 代 表 材 料 横 向、纵向及45曘方向的试样。

该分析过程中,将该试验材料测得的真实应变与应力对应表输入材料定义中,以获取材料的拉伸曲线。

3 模拟结果分析

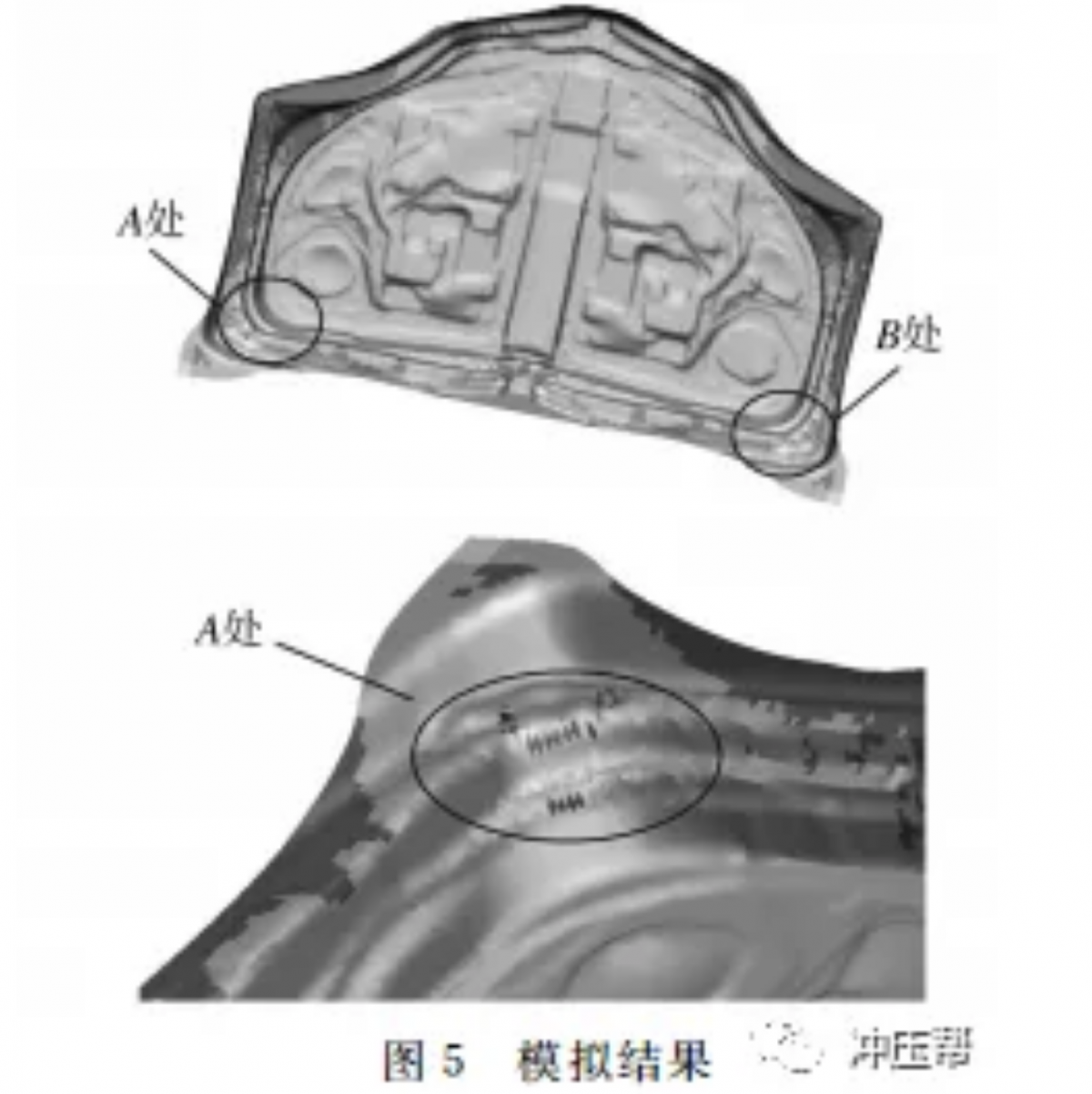

该分析方案中初步采用的冲压工艺参数:摩擦 因 子 为 0.12,压 边 力 为 700 kN。利 用 PAM灢 STAMP软件进行计算,所得结果如图5所示。

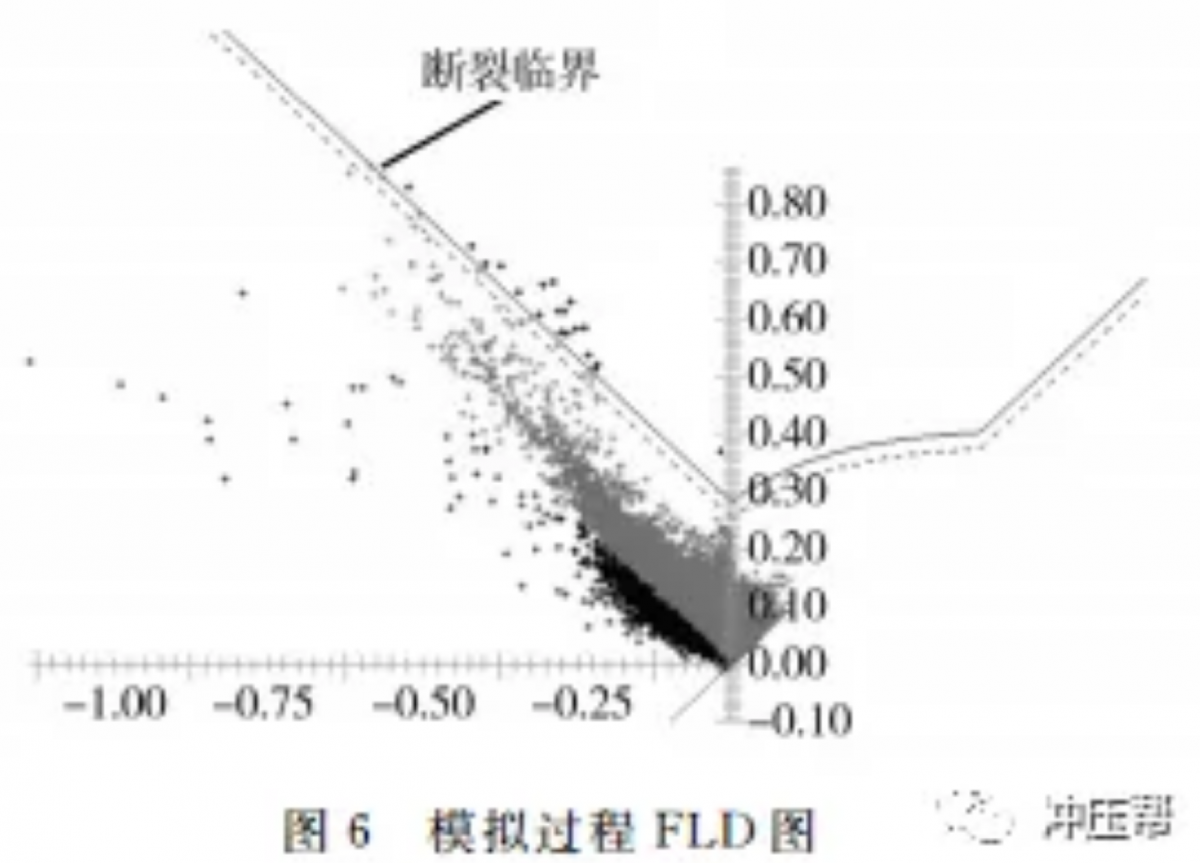

从模拟结果来看,零件有 A,B2处存在拉裂的危险,而在一模两件的生产工艺中,A 和B2处是对称的。该处存在拉裂危险的主要原因是零件形状在此处型面起伏较大,容易发生起皱。实际生产中,模 具在此处应考虑合理布置拉延筋。成形 极限图 FLD(如图6所示)也反应了这些单元的拉裂危险,

FLD的横坐标代表单元的次应变,纵坐标代表单元 的主应变,而在断裂临界限上方的点表示这些单元 存在拉裂危险,而下方的点对应的单元可以认为安 全。从模拟分析的结果来看,毛坯的形状可以稍微作些调整,使边部余料尽量均匀。由于很多部位有严重的起皱趋势,因此应该考虑设置拉延筋,同时提高压边力,但是,在压边力变大以后,零件的中部会有明显拉裂的趋势。由于该零件是一模两件,中间部位不影响产品 质量,因此,考虑在中间部位通过刺破刀的方式,使该处在成形的过程中释放应力,保证左右两件产品 的冲压质量。

一般而言,在拉延成形过程中总有内部拉深破裂的情况,一种方式是改变内部的形状如 圆角半径等,减少成形量,后序增加整形工序;或者 在内部废料处应用刺破刀,即在材料开始颈缩前将 材料刺破,减少材料流动阻力。刺破时机把握有要 求,因为过早刺破会导致起皱,或导致变形不充分影 响成形效果,过晚刺破则无意义。该零件拉深成形过程中开裂最早发生在模具闭合前3~4mm,结合 成形过程中的厚度减薄量,确定在模具闭合前 7 mm 时对零件进行刺破。

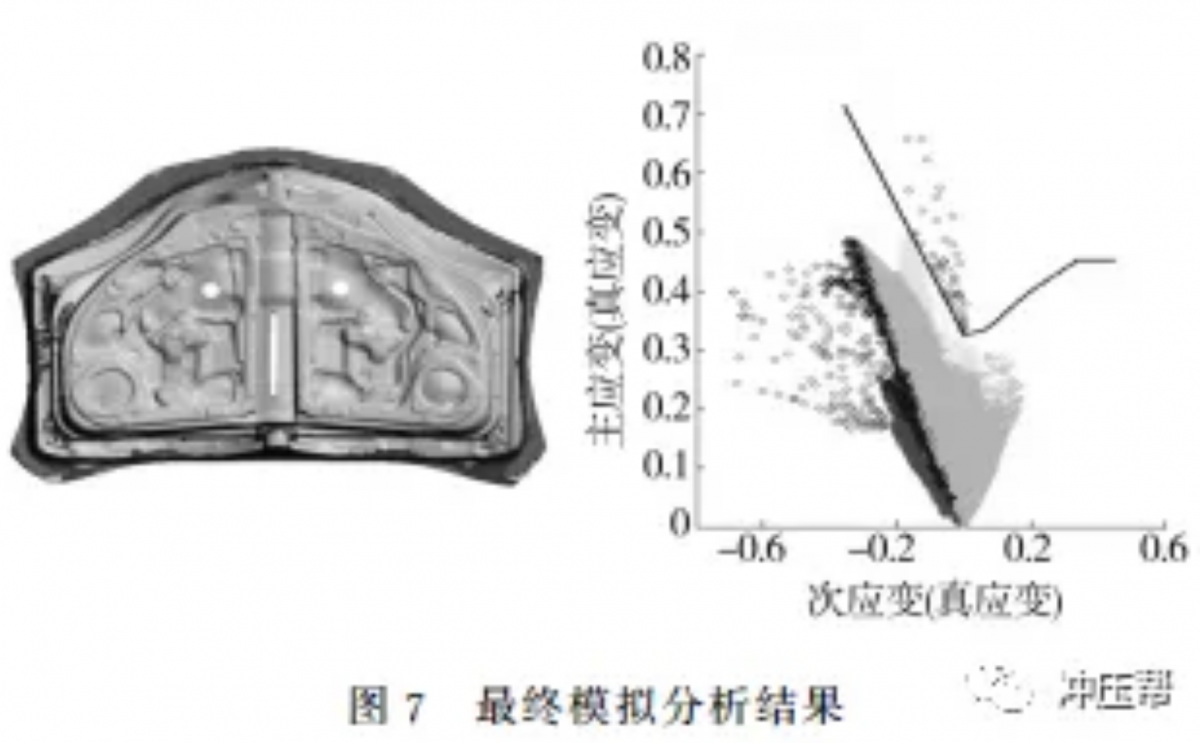

考虑到摩擦因子的设定与现场生产摩擦条件相符,因此,这里对摩擦因子没有进行调整。最终,经过调整坯料大小、工艺参数,设置拉延筋、刺破刀等方式,利用 DC05材料模拟出质量比较 好的产品,如图7所示。该模拟过程在 AutoForm

软件中实现,工艺参数:摩擦因子为0.12,压边力为 1200kN。AutoForm 中提供刺破功能非常简便, 无需进行特殊的建模,只要画出刺破刃口线即可。从整个产品成形质量来看,起皱的地方均在工艺补充面上,产品起皱缺陷比较少,而且也没有拉裂缺陷,FLD图中显示的断裂单元为中间刺破刀部位的单 元,总体来看,结果比较理想。

4 结语

车门内板由于曲面形状复杂,拉深深度大,在实际生产中成形有一定的难度。通过有限元模拟的方法对其生产工艺进行分析,包括毛坯大小确定与冲压工艺参数的选择,能够节省冲压试验成本,为实际生产起到良好的指导作用。模拟结果 表明,对于用户指定的材料,经过一次拉深,采用合适的模具与工艺参 数,能够生 产出质量合格的车门内板零件。

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

果栗智造磁悬浮技术赋能汽车制造:破

2025-04-03 19:27

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42