模块化连接器:汽车自动化组装的破局利器

“整个蓝图中缺失的部分就是一种新型连接器,它可以实现自动化、实现所需的连接器密度并满足当今架构的所有要求,同时为OEM提供其个性化架构设计所需的灵活性。这就是模块化连接器的用武之地。”

当你观察汽车的“神经系统”——线束系统,会发现其中蕴含着惊人的细节:足足2000余条线束和600个连接器错综复杂地交织在一起,每一条线束的尺寸各不相同,组装步骤繁复精细,以至于仅一根线束的手工装配就需要耗费40至80小时的心血。是的,你没听错,这就是一场考验耐心与细致的“马拉松”。

面对这样的挑战,我们不禁要问:传统的组装方式是否已走到了变革的十字路口?答案显而易见。

于是,模块化连接器应运而生,它不仅能满足自动化组装需求,还完美适配了汽车架构的多样化要求,赋予了OEM灵活的个性化设计空间。据安波福的测试数据显示,采用模块化连接器后,机器人的工作效率能提升至原来的两到三倍。凭借在连接器与电气系统两大领域的深厚积淀,安波福已立下新的战略目标:到2030年,将低压线束组装的自动化率从2023年的15%提升至60%以上。

自动化挑战:

传统线束组装的困境与出路

随着功能的不断增加,传统的车辆架构面临挑战。汽车的新功能大多由软件驱动,而软件不仅依赖传感器和执行器,还需要相应的计算硬件支持。过去,每当OEM在引入新功能时,都会添加一个发动机控制单元(ECU),但随着功能的增多,ECU和设备网络变得复杂,这种方法已不再适用。

与此同时,与车辆区域控制相关的子线束也为自动化生产提供了契机,但传统的连接器设计并未充分考虑自动化装配需求。面对劳动力成本上升而供应量减少的未来趋势,自动化将在生产领域占据越来越重要的地位,汽车行业也在探索缩短线束生产与车辆组装距离的自动化方案,以优化供应链管理。

为了应对这一挑战,业界开始探索通过区域架构和中央计算这两项关键转变,来简化电子电气架构,同时也在寻找新的连接器解决方案来支持这一变革。

区域架构和中央计算是安波福SVA™智能汽车架构的核心所在。在此架构下,车辆的所有设备通过区域控制器连接,并将数据汇总至中央计算模块,中央计算系统使用复杂算法处理来自各个ECU的数据信号,有效简化了电子电气架构,并将线束划分为更小、更易于管理的区域。不过,要实现这两项关键转变,还需要在有限空间内提高区域控制器的功率和传输密度。

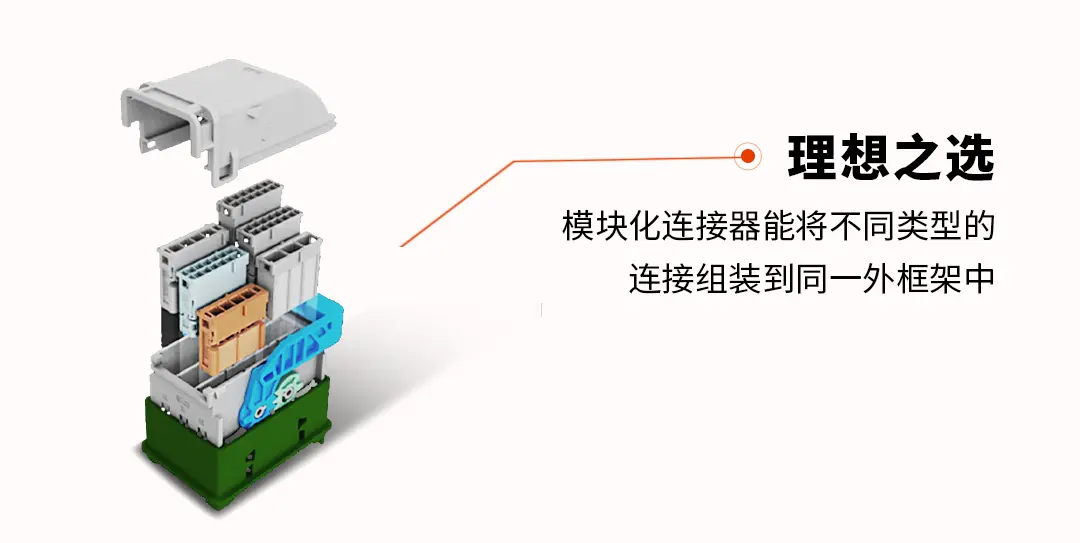

在此背景下,还需要这样一种新型连接器来填补自动化蓝图中的空白,它不仅需要实现自动化,满足高密度连接器的需求,还需要适应当今汽车架构的所有要求,并赋予OEM个性化设计的灵活性。模块化连接器正是解决这一系列问题的理想方案。

汽车连接系统的主要类型

模块化连接系统

由多种类型和尺寸端子组成,并与多种标准的模块相配合,按照要求把这些模块摆放至外框架中。

Mixed连接系统

结合多种低压端子尺寸,如1.2、0.50、2.8等。

Hybrid连接系统

将高速数据端子、信号端子和大电流端子相结合,如H-MTD®、MCA。

模块化连接器:

汽车自动化组装的破局利器

模块化连接器的出现为线束自动化组装开辟了新的途径,与传统的连接器相比优势显著,不仅支持简化的线束组件生产、自动插拔,还能够更好地控制质量。理想的模块化连接系统将在连接数量和类型方面提供较大的灵活性,同时保持与自动化系统适配的标准化尺寸。若设计合理,这一创新将在组装自动化方面释放无限可能。

模块化连接器优势

模块自动插拔

模块化连接器允许在线束组装过程中自动插拔,降低了线束插拔过程中损坏的风险,从而减小了线径,进而减轻重量、降低成本。

端子组合多样性

通过端子的多种组合,模块化连接器还可以满足多种I/O接口需求的设备。这种组合还可以满足设备要求的理想I/O。

灵活性

在外框架的选择上,制造商可根据设备的具体需求,包括设备形状和I/O接口数量,去定制最合适的框架。由于外框架可与任意模块配合使用,因此制造商可以根据需求更换使用不同的模块。随着数据需求的增长和数据标准的演变,这一特性尤为关键。

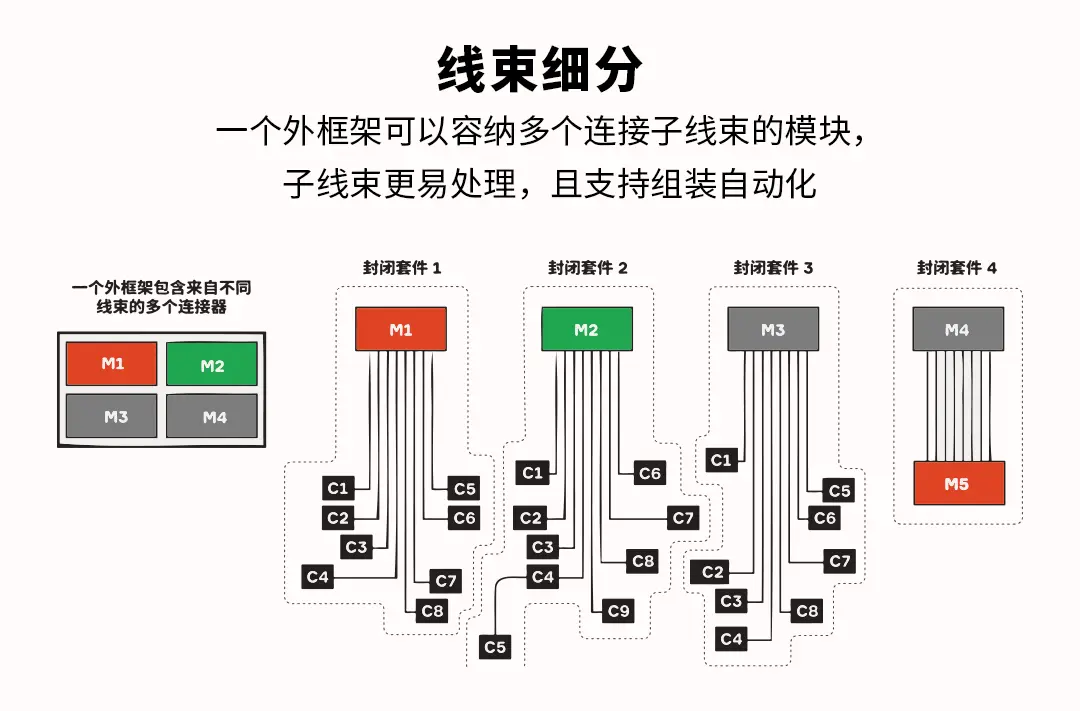

较小的线束套件

区域架构对车辆的电子电气架构进行了划分,进一步将这些区域细分到更小的子线束。每个子线束插入一个模块,而这些模块被摆放在一个外框架内,通过该外框架可以连接到区域控制器。

随着自动化技术的不断发展,模块化连接器的应用越来越广泛。其标准形状和尺寸使其易于机器人抓取和组装,从而提高了生产效率和质量。同时,它还支持创建简化的成套线束,这有助于提高每根线束接插对应孔位的准确性,减少返工,从而保证线束的质量可控性。此外,模块化连接器还支持在模块上打印二维码,便于产品的追踪和验证,为关键车辆部件质量的可追溯性提供了有力保障。

模块化连接器基于标准化尺寸和形状设计(通常为矩形),支持多种端子类型和尺寸的灵活组合。例如,一个模块内既可以容纳3个4.8mm端子,也可以容纳26个小型0.5mm端子,并保持矩形连接器模块外围尺寸的一致性。

为了便于模块的集成,还需设计标准化的外框架作为载体。其外框架用于容纳不同数量的模块,从单个模块到多达八个模块不等,可适应不同需求。外框架的设计关键在于确保模块能够精准锁定,理想情况下能够像Housing和Header对配的那样,保证每个模块四角的位置锁止到位,保障连接的稳固与可靠性。

模块化连接器作为汽车电子电气架构自动化创新的关键因素,正在引领汽车制造业向更高效率、更低成本、更高质量及更灵活的方向发展。而安波福身为兼具汽车“大脑”和“神经系统”独特优势的系统供应商,将深入拓展相关技术创新,挖掘自动化潜力,为未来汽车制造业自动化的转型升级添砖加码,向更安全、绿色、互联的移动出行未来不断前进。

- 下一篇:什么是大三电、小三电?

- 上一篇:AMTS | 以智驭新,协作创造汽车行业新质生产力

-

推动汽车行业转型的引领者——面向未来的总装NE

2024-12-03 -

总装工艺成本优化实践案例

2024-08-05 -

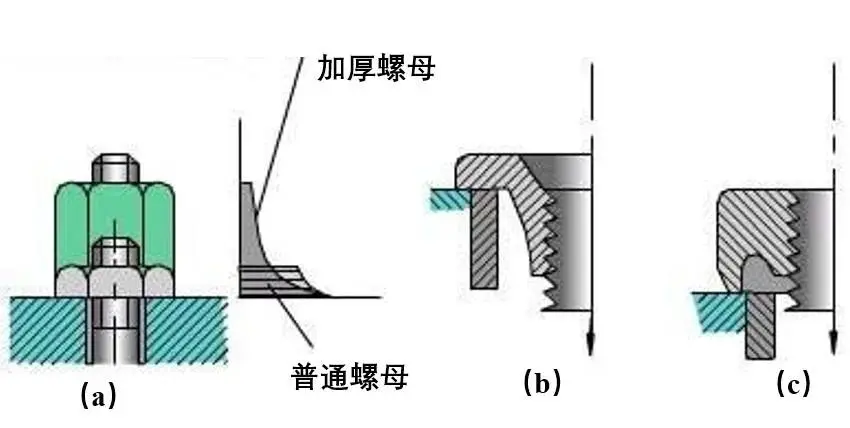

如何提高螺栓连接的强度?

2024-07-30 -

案例分析:螺栓“跑丢了”!

2024-07-29

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37