最先进的电池制程与独家专利技术!固态电池量产线13道工艺

全球首家实现量产锂陶瓷电池,并拥有全球次世代电池前沿技术的辉能科技,公开位于桃园观音首座Giga级锂陶瓷电池超级工厂产线影片,展现辉能最先进的电池制程与独家专利技术。今年一月,辉能成功从实验室走入量产线,并于桃园启用全球首座Giga级锂陶瓷电池工厂,证明锂陶瓷电池的大规模生产可行性,预计于2024年从桃科新厂出货C Sample给全球车厂客户。

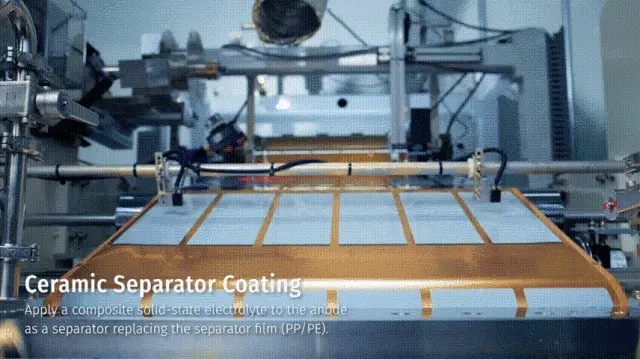

辉能科技颠覆30多年锂电池产业技术,跨越既有框架限制,使用「陶瓷隔层」取代旧有高分子隔离膜构造。辉能创新电池架构就如同「三明治」一般,由上、下两片基板,夹着中间的正负极与陶瓷隔层,两侧则是辉能独家技术「LogithiumTM」所组成。创新架构下可兼容不同的化学系统,搭配专利材料提高电池能量密度,同时达成5分钟快充将电力从5%充到60%,再行驶约300-400公里的能力、且快充下仍能保有长寿命,是鱼与熊掌兼得的全新宇宙。更重要的是,此结构可简化制程、提高生产效率、加快产速、加大产量、提生良率,具高度量产制造能力,进而降低制造成本,突破市场长期对次世代电池「难量产」、「成本高」的既定印象。

辉能的创新电池架构与独家制程技术,使锂陶瓷电池核心的制程工序,由传统电池的十七道缩减为十三道,尤其省去传统电池最耗时的后段组装工序,辉能使用叠片包装机精简后段组装工序,不需置入隔膜、不需注液、不需真空含浸,不需排气制程,一机到底的自动化生产线为市场打造具商业竞争力的次世代电池。

在极层制作工序部份,由于辉能锂陶瓷电池使用「固态陶瓷隔层」,与传统电池使用「隔离膜」不同,比起传统电池仅能一次处理一片,辉能独家涂布制程能卷对卷高效连续涂布并自动换卷。

自动复卷机:通过在不停机的情况下实现卷料卸载,提高生产效率。

直接将陶瓷隔层涂布于负极上的特殊制程设计,可免去额外单独置入隔离膜的制程。

陶瓷隔膜涂覆 :将复合固态电解质涂覆在负极上,作为替代PP/PE隔膜的隔离层

相较于辉能第一代制备技术,现行机台幅宽为上一代的2.6倍、作业长度提升为2.1倍,产能大幅提升,生产线速度较上一代大幅提升4倍以上,是现有传统电池制程无法克服的技术限制,再搭配辉能与厂商共同开发、专为锂陶瓷电池打造的特殊烘箱,专有设计能让极层快速干燥,使辉能生产次世代电池效率提升。

涂层干燥烘箱 :专用烘箱能够快速干燥涂覆的隔膜浆料

完成极层制作之后,下一个步骤也是辉能的独家制程「热流脱附」,直接在卷材出料、收料的过程中进行摄氏200度的高温快速除水动作,全程仅需8分钟即可完成,相较液态电池「抽真空烘烤」去水,需耗时8小时,效率更加提升。

热流脱水 :超高温快速脱水 通过特殊热处理降低陶瓷中的水分含量

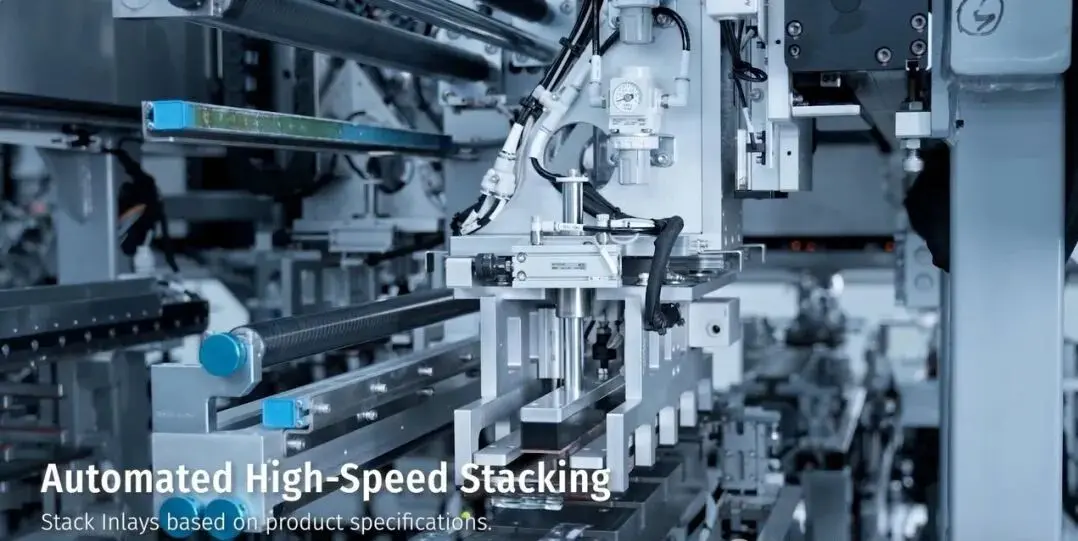

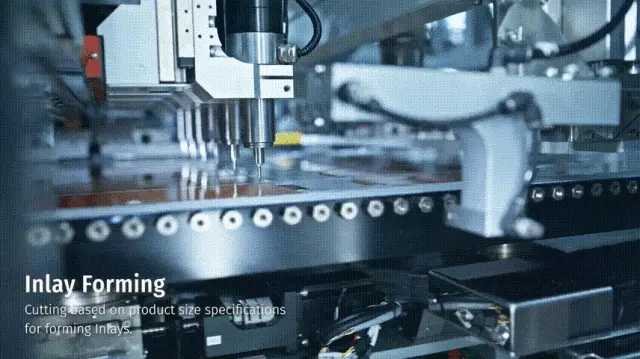

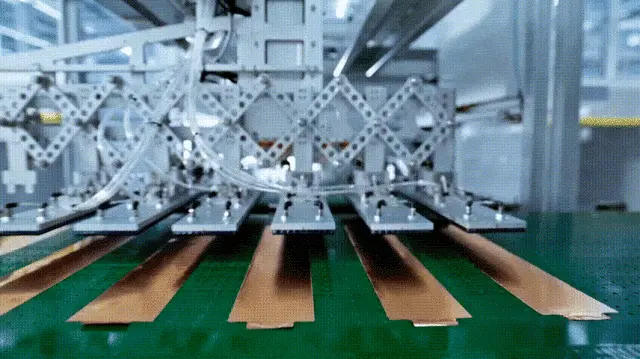

去水后,就是辉能跨时代独家关键技术:「Inlay极层贴合」,可将正极和负极极层精准对贴并一次高效热压贴合12片,同时藉由高温高压降低介面电阻,提升电性表现,相较传统电池因材料限制无法耐受高温,仅能一次贴合一片,使得次世代锂陶瓷电池相较传统电池制程,产速更快、产量更高。

层压:层压通过层压将固态电解质与各层完成粘合以减少界面电阻

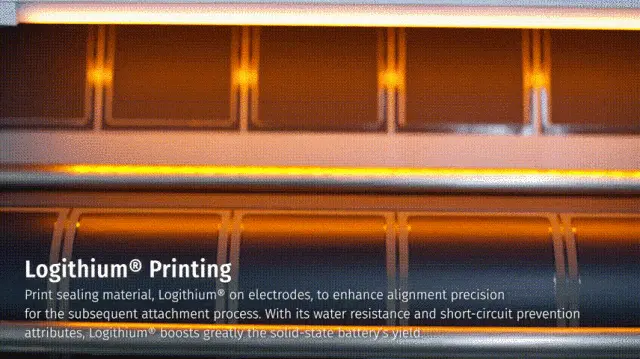

跨越最难「多片良率」挑战全球唯一一台「LogithiumTM」印刷机。

良率是次世代电池规模量产前的最后一里路。从单片良率达成走到多片良率达成有可能需要几年的时间,完全不是想像中只是将单片极层重复堆叠那样的简单。辉能目前已有超过800项专利技术,其中有数百项技术与产品良率相关,范围涵盖电芯结构到制程设计。这之中提升产品良率的最最关键技术,就在全球唯一一台「LogithiumTM」印刷机,辉能全球独家专利「LogithiumTM」结构可精准对位与贴合,大幅提升制造过程中对位精确度,又能达到阻隔水气与防止短路的功能,已于试产线上达到单片inlay 99.9%良率、多片inlay 94% 的良率。

Logithium 印刷: 在电极上印刷粘接剂 Logithium®,以提高后续附着过程中的对准精度。凭借其防水性和防短路特性,Logithium® 大大提高了固态电池的产量

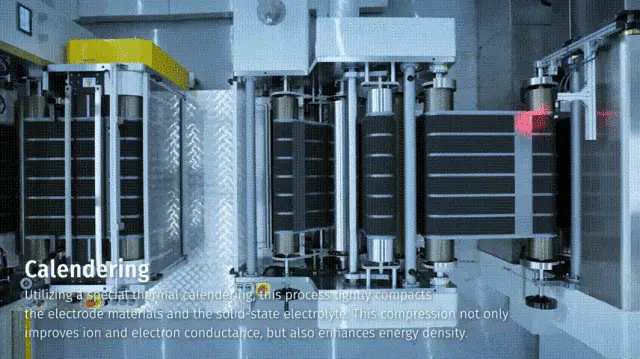

其他「覆膜机」、「柔印机」等传统液态电池中没有的独家制程和4000多项品质控制点、自动检测仪器等,都是造就辉能制造高良率和产品高品质的重点。「覆膜机」制程是藉由特殊耐热的热膜包覆增加基板的挺性、保护基板,让基材更强壮、耐热,甚至更薄,使得电芯能量密度更高,且耐热的热塑膜可于后段制程回收再利用,进而降低成本。「柔印机」制程则是在基板上列印定位点戳记,满足锂陶瓷电池中要求的精准对位与贴合,提高良率,并透过后续辗压机高压高温的滚压,让极层更为致密,提高离子与电子导通度,提高能量密度。

辉能领先业界采用100%全硅负极提出「PCR次世代锂陶瓷电池」解决方案辉能科技的新电池架构不仅建立了高安全性的次世代电池,未来将可采用更先进的正负极材料、提升续航里程。

正负极涂覆

Inlay根据产品尺寸规格进行镶嵌成型切割

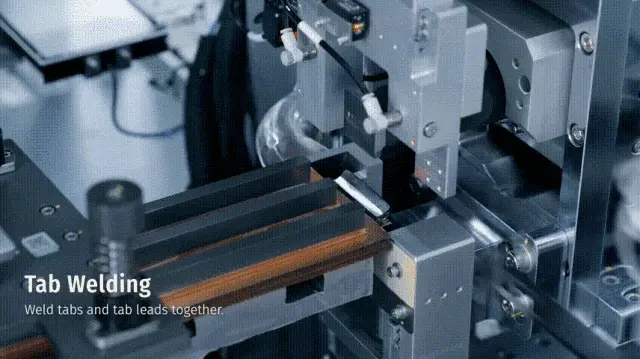

焊接接片

密封 无需电解液注入或真空压力浸渍 连续完成侧面、顶部密封

辉能领先业界采用100%全硅负极,并使用专利硅复合材料(SCM),拥有超高利用率与低成本两大优势,搭配陶瓷隔层不短路的高安全性,体积能量密度可达700-900Wh/L;若使用超薄锂金属或无负极设计,体积能量密度可达900到1,100 Wh/L之间,并实现最大程度的资源循环与成本下降,完美兼顾「 Performance性能」、「Cost成本」与「Resource Circulation资源循环」的次世代锂陶瓷电池解决方案,能解决产业痛点,并应用于更多不同的产业与产品之中。

辉能科技创办人暨集团主席杨思枬表示:「A new era has begun.辉能的锂陶瓷电池和次世代电池技术正引领电池产业进入全新的篇章,开创电池产业的下一个30年。我们的革新电池架构与传统的锂离子电池完全不同,在提高能量密度的同时,仍保有快充能力,甚至同步进化,实现5分钟快充,且在快充状态下连续800次深度循环后,电池仍有80%的电量,为消费者带来更大的价值。辉能桃科厂的量产示范线是我们率先量产的实证,也是辉能持续扩展的原型。我们将继续实现产品及制造技术迭代,并致力推动各个产业实现更永续高效的能源转型。

-

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27 -

博世最新宣布裁员7000人

2024-11-06

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37