新能源汽车底盘设计轻量化技术发展趋势分析

底盘作为新能源汽车的重难点,设计质量关乎汽车的整体性能及乘客的出行安全,就目前情况来看,新能源汽车的底盘设计技术在发展上还存在一定的上升空间,改善汽车底盘的设计势在必行。本文以新能源汽车底盘为研究主体,对新能源汽车及其底盘设计的重要性进行简要概述,重点梳理了现阶段新能源汽车底盘设计现状及创新,并展望未来新能源汽车底盘设计优化方向,以期为推动我国新能源汽车领域良性发展提供借鉴。

新能源汽车概述

新能源汽车与传统燃油汽车最大的不同便是在能源的驱动上,前者主要以可再生的环保能源为主,而后者则是依托柴油或汽油燃烧提供动力。现阶段,我国新能源汽车依照能源划分为以下四种:

1)纯电动汽车(BEV)。是真正意义上的新能源汽车,在动力的提供上,依靠电能驱动汽车行驶。最大的特点就是不需要燃烧汽油等不可再生能源,当电量不足时及时充电即可。纯电动汽车是我国大力推广的新能源汽车类型,给予了纯电动汽车大量的优惠政策,如上绿牌、不限行、免购置税等。

2)混合动力汽车(HEV)。是基于传统内燃机汽车技术升级而来的新能源汽车类型,其不能像纯电动汽车利用外接电源进行充电,因此对于混合动力汽车来说,提供动力的方式仍然是依靠燃油,行驶动力依靠的是发动机。但是在这种混合动力汽车中,以燃油让发动机工作,发动机又可以直接给汽车中的电池充电,而汽车内置的电动机主要是用于启停等低速时使用。简单来说,混合动力汽车在低速或者启停阶段,使用的是电能驱动,而在匀速或者高速行驶中,汽车就可以利用发动机和电动机两者互相协作,一起为汽车提供动力,降低车辆对燃油的消耗情况。

3)插电式混合动力汽车(PHEV)。也是属于混合动力汽车的一种,但是这种类型的新能源汽车能够外接电源充电。而在汽车行驶过程中,既可以使用发动机也可以使用电动机提供动力,插电式混合动力汽车与混合动力汽车都是为了最大程度上减少对燃油的消耗,达到节能减排的目的。

4)增程式电动汽车(REEV)。增程式电动汽车是在纯电动汽车基础上,装备一个小型的辅助发电机组以备电池电量不足时为电池充电,其最大的特点就是汽车内置的发动机只能用于给电池充电,不能驱动汽车行驶,达到减轻电池重量、降低成本目的。新能源汽车产业对于整个汽车行业而言具有划时代的意义,且随着科技水平的升级,新能源汽车的更新迭代也开始呈现加速的趋势,未来新能源汽车将会更加多元化,环保及性能也将大幅增强。

新能源汽车底盘设计的重要性

底盘作为汽车的重要部位,其稳定性关乎新能源汽车的安全运行。从新能源汽车的设计结构来看,电池大多放置在底盘上,故在底盘设计上需重点考虑电池放置安全问题。例如,车辆长期处于潮湿环境中会导致底盘零部件滋生锈蚀,影响强度及刚度,进而降低汽车使用寿命,又或者遭遇尖锐物体碰撞使底盘容易刮伤,更有甚者电池因为外力而剧烈燃烧,导致新能源汽车自燃事件,特斯拉、小鹏、比亚迪等品牌的新能源汽车都曾出现爆炸自燃事故。因此,从安全角度上看,有必要不断改进新能源汽车的底盘设计,从而提升汽车的使用质量。众所周知,现阶段电池技术在短时间内难以产生新的突破,所以新能源汽车的底盘设计应在保证性能的前提下尽可能朝轻量化方向发展,并结合整车结构及其他相关因素进行合理配置,从而持续优化新能源汽车的整体性能。

新能源汽车的底盘设计

1、沿用传统汽车的底盘设计平台

新能源汽车相较于燃油汽车而言研究起步较晚,底盘设计框架也大多建立在原有的基础上,仅在悬架、制动、传动等系统上作出改动,对于部分车企来说便于转型批量生产,但实质上并未有过多创新,模块集成化较低。随着新能源汽车研发进度的加速,专有平台的开发成为大势所趋,其在集成度与性能上明显更胜一筹,相应的还需要一定的时间去积累。

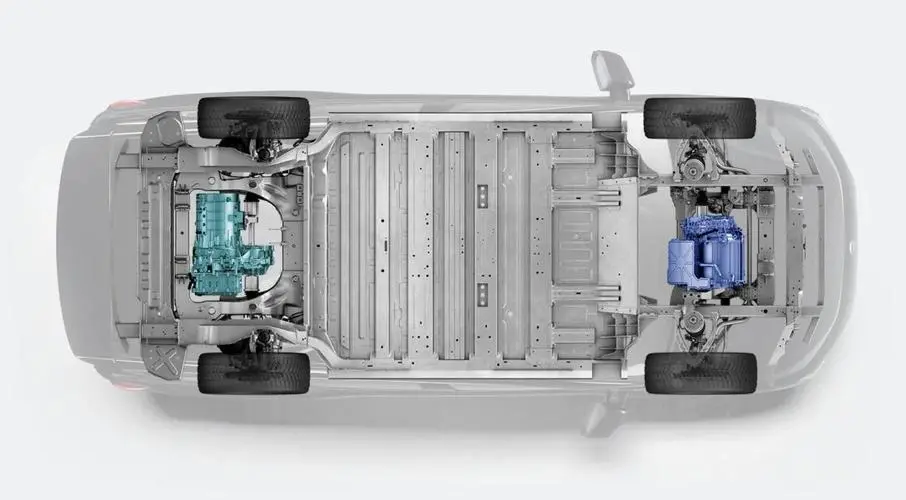

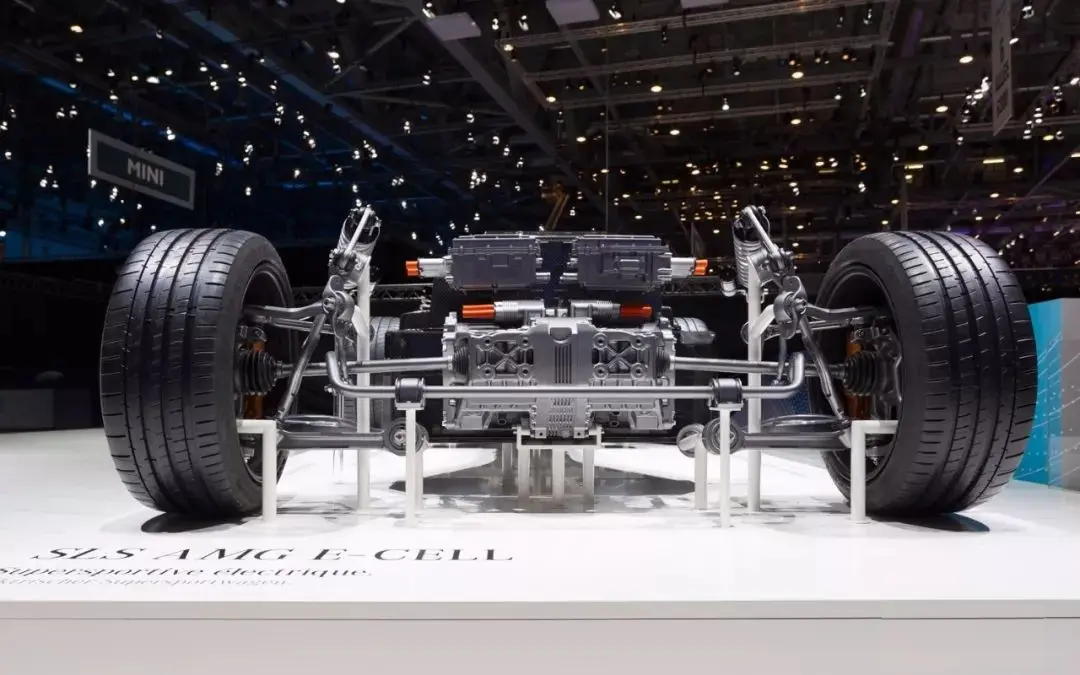

2、取消传统燃油动力发动机

由于新能源汽车的动力系统由传统的“发动机+变速箱+差速器”的结构转变为“电池+电机”的新型动力总成,因而新能源汽车围绕底盘设计需要根据传统燃油汽车的基础上予以适当调整,如电动助力转向系统、空调压缩机等,从而满足相关子系统的动力需求。另外,由于新能源汽车动力系统整体变化幅度相对较大,在涉及到管路、控制器等相关零部件的调整务必要做到科学有效。并且在整车子系统零部件的设计初步完成后,结合底盘的整体情况进行校核,通过适当调整支架及悬置系统的强度以控制噪声。

3、做好底盘的调教

由于新能源汽车整体布局发生一定程度的改变,如此一来车辆的轴负荷与质心位置也产生相应变化,为此底盘设计还需结合具体情况进行分析与调整。通过对悬架系统的改进及超负荷的重新计算,使整车安全性能得到极大提升,否则就需要重新设计与改进。

新能源汽车底盘的创新设计

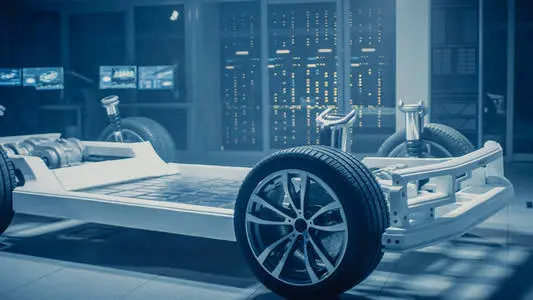

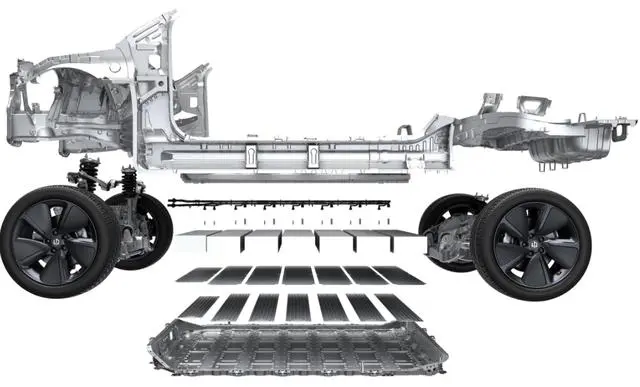

1、滑板式底盘

汽车底盘的设计应当遵循实用性、普适性及动态性原则,因此在底盘的设计上应当贴合新能源汽车的使用特性进行创新,从而凸显底盘的优质性能。

其中铝制滑板式底盘表现较为亮眼,主要优势包括以下几点:

1)自由度更大。依托该设计模式,平面式的车身与底盘彼此相互独立,为车企在设计车辆造型时提供更多的自由发挥空间。

2)操控性更强。该设计模式中底盘安装了核心零部件及系统,车辆重心也因此得以降低,整车的操控性得到了极大地增强。

3)安全性更高。底盘在设计初期确保前后配重相持恒,满足国家关于汽车安全碰撞的相关标准,即便汽车在遭受猛烈撞击时,底盘亦可以充分抵抗冲击力以防止乘客舱产生严重形变,进而保护车内驾驶员及乘客的人身安全。

4)维护更简单。由于新能源汽车沿用整体化的核心设计理念,同时也使得汽车底盘的零部件相对较少,进一步降低生产制造及拆卸维修的难度。尽管铝制滑板式底盘的优势相对突出,但存在一定局限性,且比较依赖线传操控技术。

2、底盘轻量化设计

对于新能源汽车而言,续航里程一直是产业发展的关注重点,而电池的能量密度与汽油进行对比相差甚远,科技人员花费了大量的时间对电池的能量密度进行研究,但并未产生革命性的改变,因此在电池的能量密度无法保持突破性增长的前提下,对底盘进行轻量化设计也不失为提升新能源汽车续航里程的有效方法。具体可以从前沿的生产工艺及生产材料的选择上入手,从而优化和调整底盘的结构形式。在底盘制造的过程中可以通过改变尺寸形状及规格、调整为空心结构以减轻底盘的实际重量,在材料的选择上倾向于选择重量轻、强度高、成本低的合金材料,如铝合金、镁合金、钛合金等,使底盘的韧性与总质量更贴合轻量化设计的具体要求。

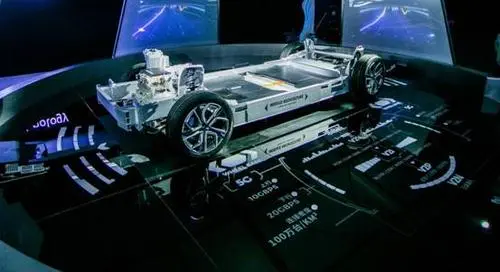

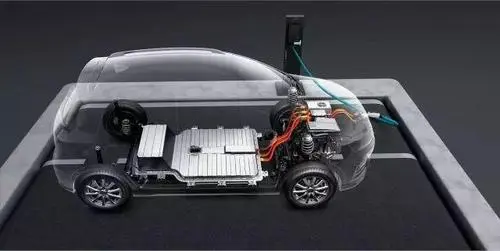

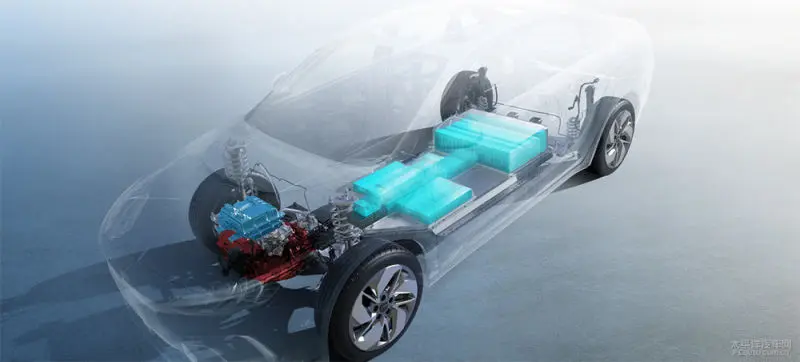

3、电池组的布置

电池在作为新能源汽车的核心,其布置形式根据车型种类而不尽相同,纯电动车由于完全依靠电力进行驱动,因而电池布置形式相对较为简单,以放置在底盘下方居多,完全不会影响到汽车空间的设计。插电混动式汽车兼具发动机和发电机,在电池组的布置形式上存在些许差别。例如,比亚迪唐将电池组放置在底盘下方,宝马530则是把电池组安放在第二排座椅下方,WEYP8布置在后备箱下方。油电混合动力汽车由于电池容量相对较小,故汽车厂商大多将电池组布置在后备箱下方,但并不妨碍空间的使用。总的来说电池组的布置方式与车内空间有着密切联系,因此电池组在摆放布置方面需要综合考虑安全性能、座椅角度、车内空间等要素,旨在为驾驶员营造良好体验及规避电池风险。

4、汽车底盘设计材料的应用

随着对新能源汽车研究的不断加强和深入,越来越多的新型材料被广泛应用于底盘设计,其中TRIP钢与三聚磷酸铝两类材料表现亮眼。TRIP钢又名相变诱导塑性钢,其因为高强度/塑性、耐腐蚀、减少温室气体排放等特点应用于新能源重型卡车底盘的生产制造中,实践也证明了TRIP钢材料与新能源汽车的设计理念高度契合。三聚磷酸铝作为防锈颜料的杰出代表,完美解决了铅、铬等防锈材料存在毒性的问题,三聚磷酸铝应用于新能源汽车的底盘系统中可有效防止生物菌、雨水及其他物质的磨损腐蚀,为汽车平稳行驶保驾护航。

新能源汽车底盘设计优化方向

1、优化汽车底盘系统

一方面除了在底盘材料的应用进行优化之外,还应当朝汽车底盘一体化的方向进行发展,在减轻新能源汽车重量的同时还能保障平稳性及高性能,车企之间共享汽车底盘设计平台,最大化缩短底盘开发实践,从而营造良好的行业环境;另一方面考虑到未来纯燃油汽车退出市场时间表的公布,汽车底盘的各子系统也将逐渐转变为电机控制系统,因此在新能源汽车底盘设计时除了优化底盘系统外,还要适当增加真空泵以提供新的真空能源。

2、重视新型技术的应用

新能源汽车产业在国家的大力扶持下飞速发展,但不容忽视的是新能源汽车底盘设计还存在一定的上升空间,因此相关车企及工作人员要注重前沿技术的应用,如刀片电池技术、自动驾驶技术及一体化大功率燃料电池系统技术等创新技术无不预示着新能源汽车技术的发展趋势。在汽车底盘的设计上与时俱进,针对客户反馈问题及现有不足进行调整,适当引进国外先进技术以减少研发成本,推动新能源汽车行业良性发展。

结语

综上所述,随着当前人们对汽车需求量不断提高,环保意识的不断增强,推动新能源汽车产业发展步伐,其产业发展动态一直备受各界关注。为了能够进一步提高新能源汽车的整体性能,促进新能源汽车发展,必须做好新能源汽车的技术创新。本文以新能源汽车的底盘设计为切入点,分析了当前国内新能源汽车底盘技术发展现状及未来底盘设计趋势,不难看出当前我国新能源汽车在底盘设计上还有较大的提升空间。新能源汽车生产企业应着眼于长远目标,积极迎合汽车行业发展需求,不断更新底盘设计理念及拓展设计方向,以智能化与轻量化为主旨,确保新能源汽车行驶的安全性和稳定性,更好地满足人们日常出行的需求。

-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37