拉延筋布置对成型的影响

某型号汽车前围板的拉深工序进行分析,通过对压边力大小及拉延筋布置的模拟,探讨压边力、拉延筋的分布等工艺参数对该零件成形质量的影响,并根据有限元数值模拟结果 制定合理的工艺参数。

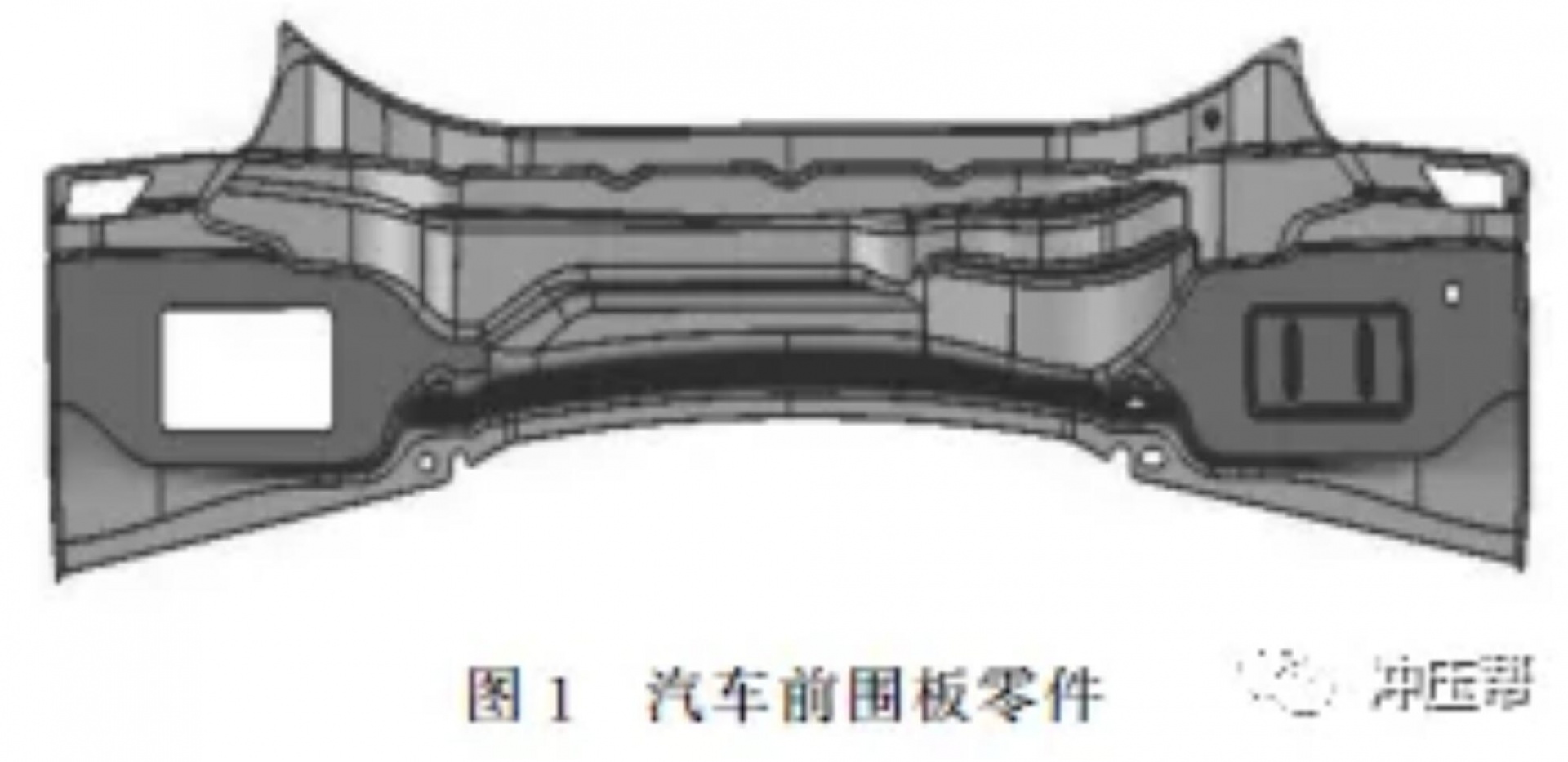

1 零件工艺分析

某型号汽车前围板零件如图1所示,为汽车内覆盖件。材料为 H220BD,是高强度钢。零件的长、 宽、高的尺寸为1398mmx302mmx230mm,材料厚度为1.65mm。成形工序为:落料—拉深—修 边—冲孔—整形。零件型面复杂,局部起伏大,过渡圆角小,存在较多尖角部分,在成形时金属变形不均 匀,容易出现破裂,难以达到强度要求。该零件在使用过程中,对于强度要求较高,因此在成形过程中, 拉深工序是关键,需要优化拉深成形过程,使其充分成形,满足强度要求。

2 有限元模型建立

2.1 几何模型

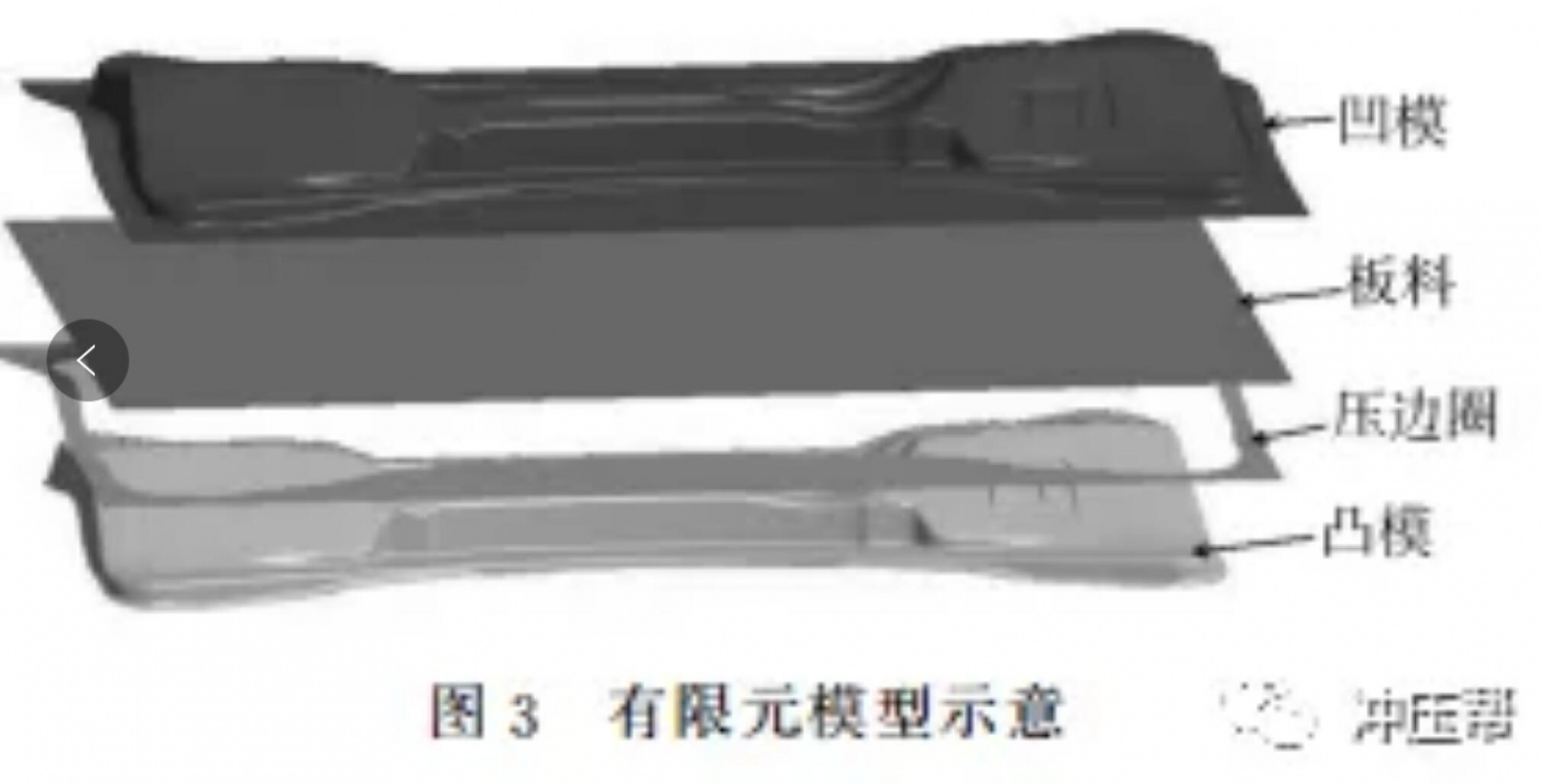

通过三维造型建立零件的三维数模,完成工艺 面的补充,然后导入到有限元分析软件中,以导入的 型面作为有限元模型中的凹模,通过偏置方式生成 凸模及压边圈,使用一步求解器模块确定初始坯料 尺寸为1620mmx585mm。

2.2 材料模型

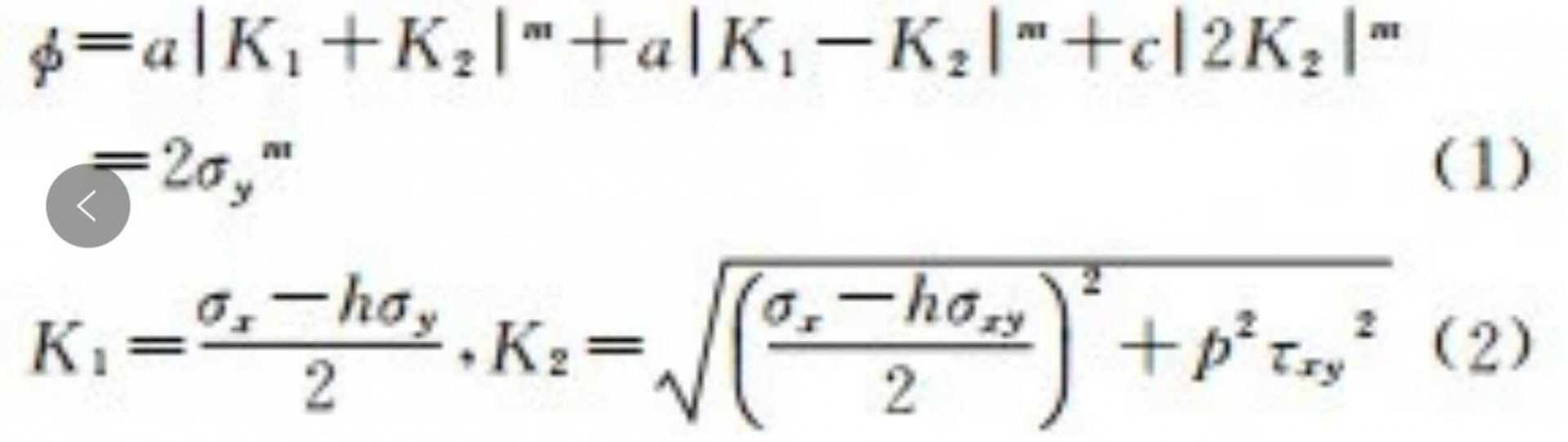

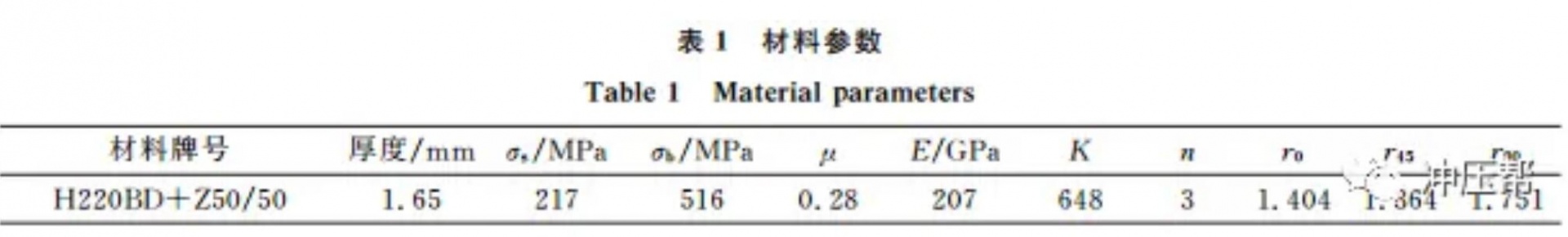

板料是通过轧制而成,具有各向异性,因此,在汽车覆盖件冲压数值模拟过程中,选用有限元析软件的 H220BD材料模型 。如式(1)所示。

式中:∅为材料发生屈服的临界值;各向异性常数 a,c,h,p为材料常数,由r0,r45,r90 来决定,材料参 数见表1。

2.3 压边力的计算

压边力是拉深工序中重要的工艺参数之一,合 适的压边力可以控制起皱和破裂的程度及范围,保 证拉深过程的顺利进行。在给定的冲压条件下,压 边力存在一个最优值,低于或者高于此值都会使得 冲压件的开裂和起皱程度加剧及范围扩大。压边力的理论计算公式为: F=Aq (3)

式中:A———压边面积,它等于坯料面积减去凹模型 腔开口面积;

q———单位面积上的压边力,根据数据,对于厚度大于0.5mm 的钢板来 说,q值一般在2~2.5MPa之间。根据计算,压边力的理论范围为330~410kN。2.4 拉延筋的设置

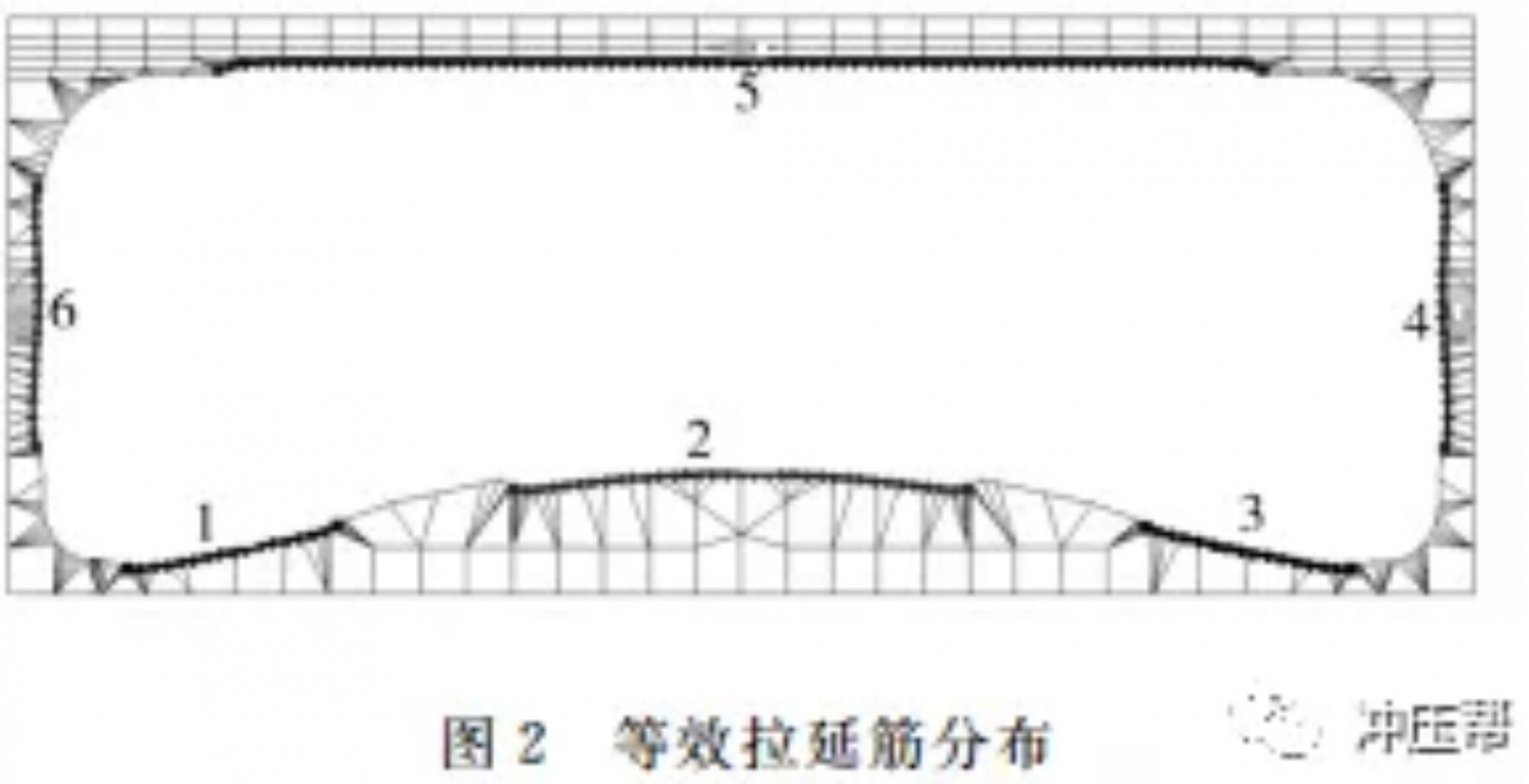

在拉深过程中,各部分金属流动不均匀,成形后 的覆盖件容易出现起皱和拉裂现象。设置拉延筋 拉深成形过程中调节金属流动的主要控制手段。通过合理设置拉延筋,可以增加进料阻力,调节进料阻 力分布,增加零件的刚性等。在数值模拟过程中,拉延筋的设置存在2种方 式,即实际拉延筋及等效拉延筋。实际拉延筋能够较精确地模拟拉延筋各部分的变形阻力,但其相对尺寸较小,形状复杂。当需要精确考虑拉延筋与板料的接触时,要求划分的单元格足够小,这将使得计 算效率极 大 降 低,同 时 增 加 三 维 建 模 的 复 杂 程 度。

使用等效拉延筋,可以迅速便捷地修改拉延 筋的分布及阻力大小,极大提高数值模拟的计算效 率。文中采用等效拉延筋的方式进行有限元数值模 拟。根据凹模口的曲率变化及零件各部分的变形特 点,设置等效拉延筋分布如图2所示。

2.5 有限元模型

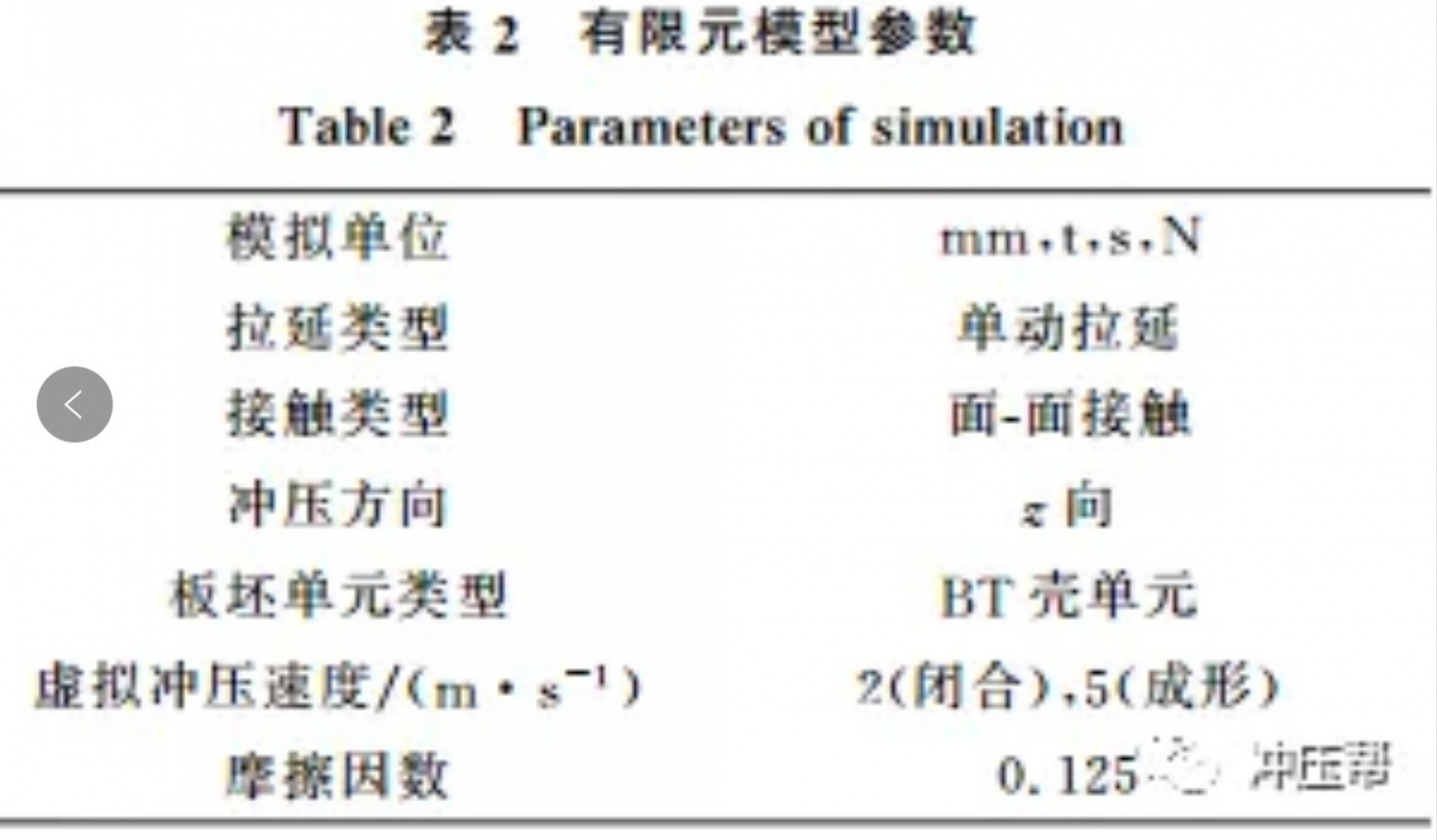

在几何模型中,根据上述设置,并加载表2所示 的参数,最终建立的有限元模型如图3所示。

3 模拟结果分析

3.1 压边力的影响

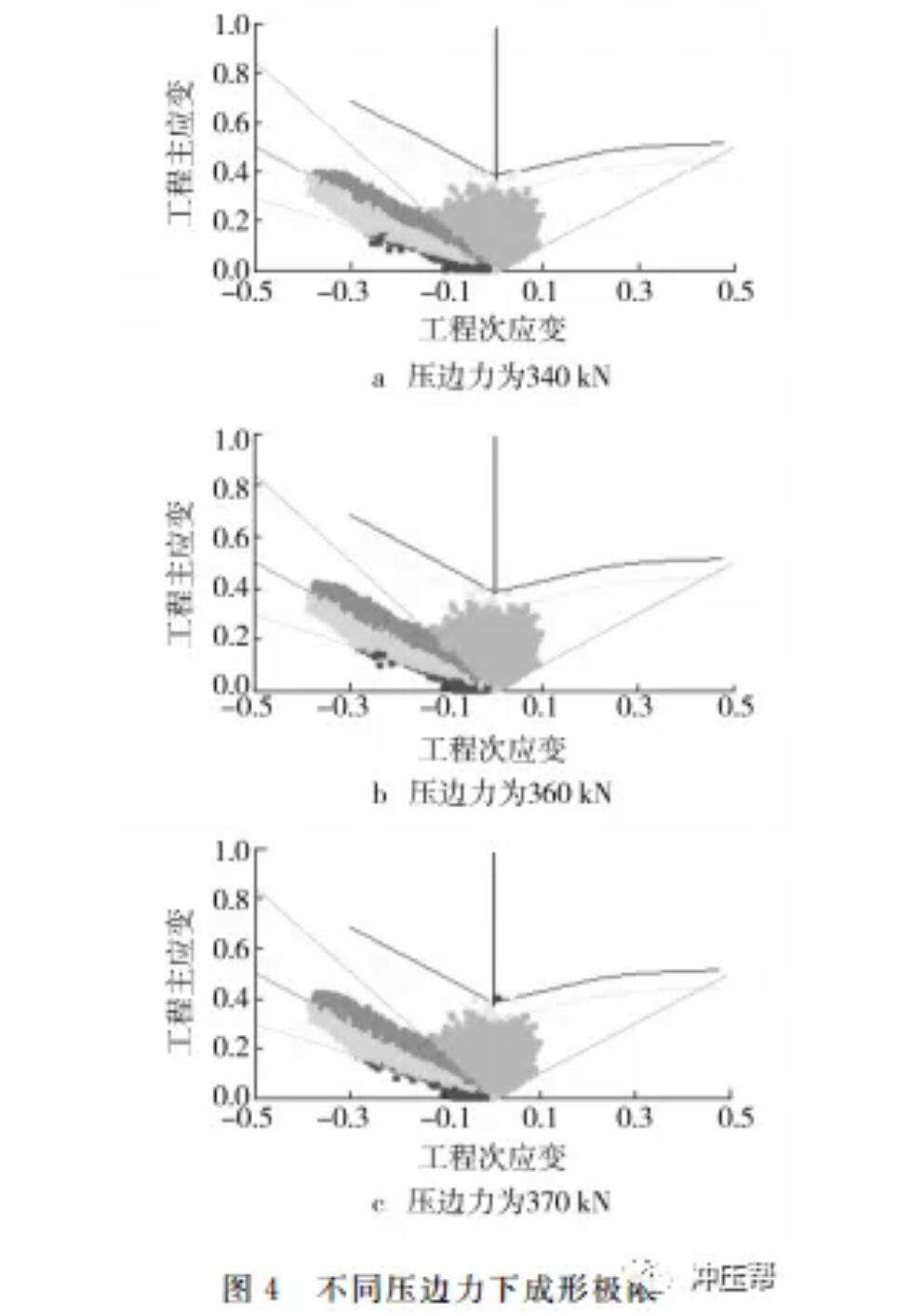

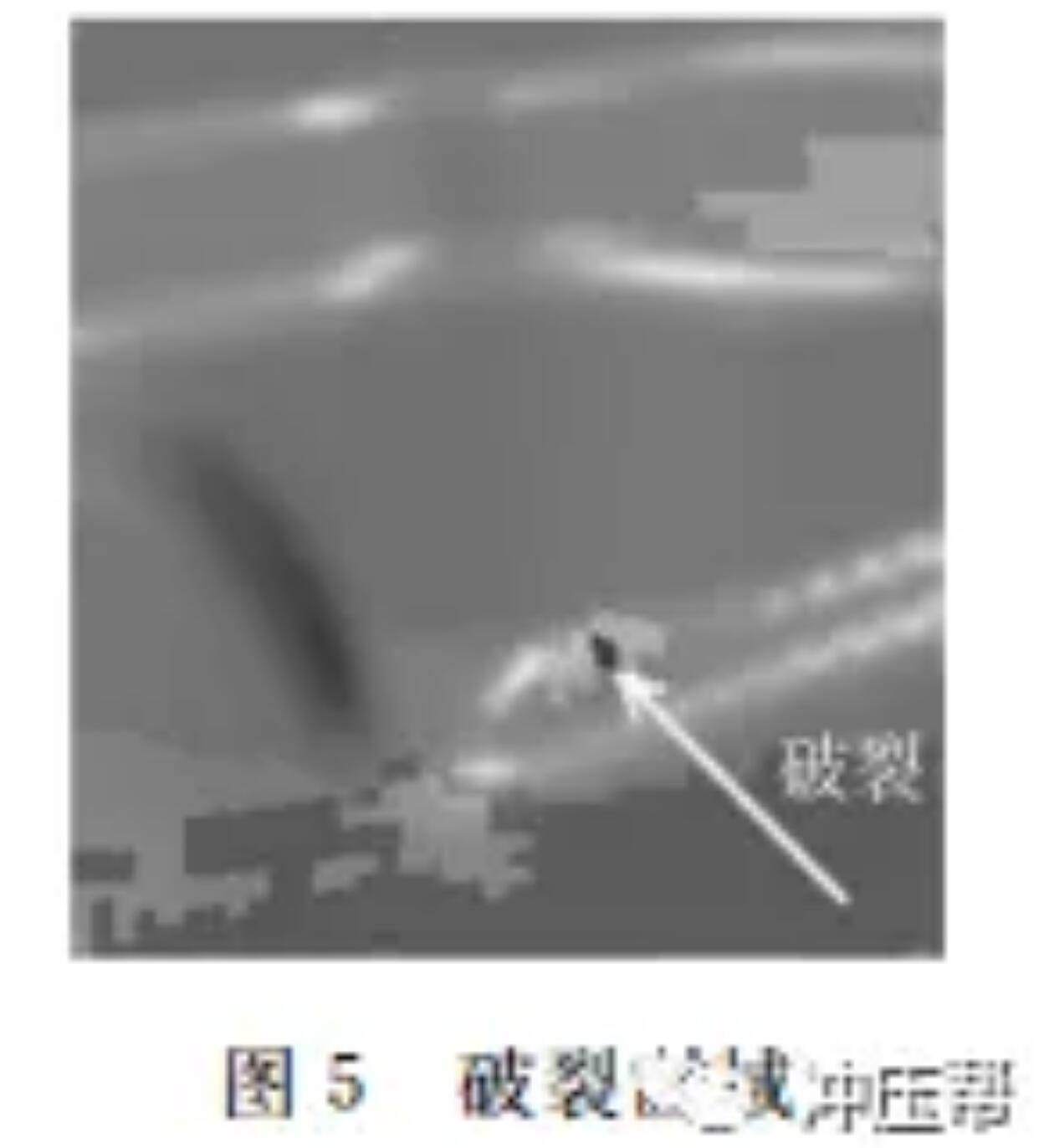

根据理论计算所得的压边力数值范围,在该范 围取值进行有限元数值模拟。具体设置压边力数值 为340~390kN,采用不同压边力所获得的成形极 限如图4所示。从成形极限图上看,在压边力大于等于370kN 时,前围板零件的尖角处存在破裂区域(如图5所示),在压边力 小 于 360kN 时,该 破 裂 区 域 消 失。整体而言,随着压边力的降低,破裂趋势降低,但起皱程度有所升高,因此在选择压边力大小时,需要考虑破裂和起皱的综合影响。在保证无破裂的情况 下,使得起皱区域尽量小。由成形极限图可知,在压边力为350kN 时,没有出现破裂区域,同时零件内部起皱区域相对较少,主要起皱区域可以在后续的修边工序切除。此时的压边力取值相对比较合理, 但零件内部大部分区域强度未曾满足设计要求,需 要通过拉延筋对零件内部的局部金属流动进行调 整。

3.2 拉延筋的影响

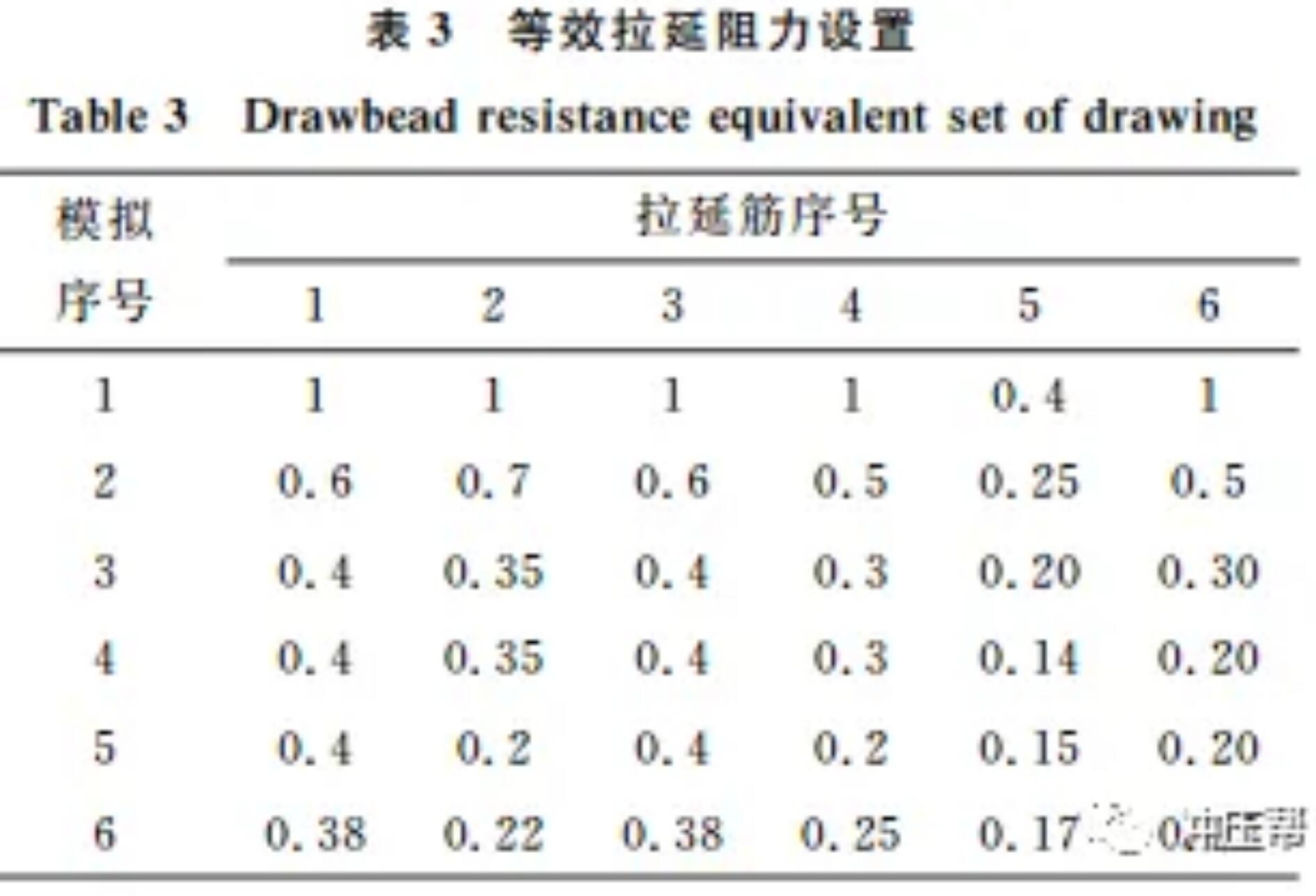

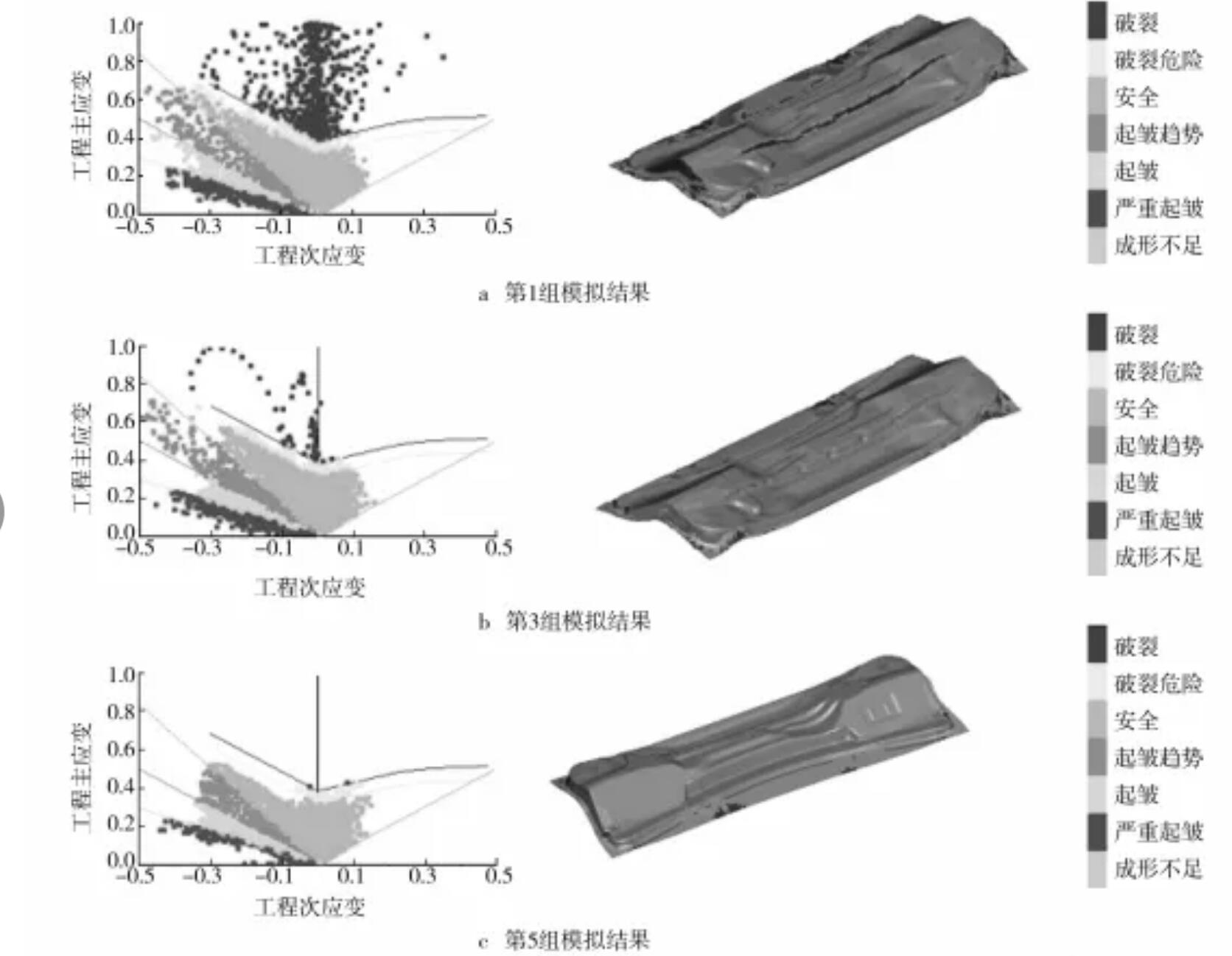

通过添加拉延筋,可以改善金属流动不均匀的现 象,提高零件内部强度。过高的等效拉延筋阻力将会加剧零件的破裂程度,而过低的等效拉延筋阻力则 对零件内部变形情况起到的作用相对较小,达不到设 计强度要求,因此需要合理布置拉延筋。在压边力为350kN时,设置完全锁模力为1000N,拉延筋的不同等效摩擦阻力按照表3所示的百分比进行设置,分6组模拟,部分模拟结果如图6所示。

在拉深过程中,金属的流动受到多种因素的共同作用。如图6所示,随着等效阻力的减小,金属内部的破裂情况有所降低,在成形极限图中可以观察 到破裂点的减少,相对而言起皱区域有所增加,因此 需要合理控制拉延筋的等效阻力大小。同一部位的 金属流动同时受到多段拉延筋的共同作用。在图2 的拉延筋分布中可以看到第1,3段拉延筋相对对 称,第2段拉延筋分布于第1,3段拉延筋之间。为 了满足图5所示尖角部分的成形效果,将第1,3段 等效阻力设置为完全锁模力的40%时将会使得尖角部位不发生破裂,而第2段拉延筋的等效阻力设 置为完全锁模力的22%时刚好可以满足直边部分 的变形(如图6所示)。当第1,2,3段拉延筋阻力分 别取锁模力的40%,22%,40%时,3段拉延筋的共 同作用将会使得尖角部分出现破裂。通过模拟实验 在第 1,2,3 段 拉 延 筋 阻 力 分 别 取 值 为 锁 模 力 的 38%,20%,38%时,可以使得该处破裂消失。由此 可见,在设置拉延筋阻力时需要根据金属的流动综 合考虑各段拉延筋的等效阻力。

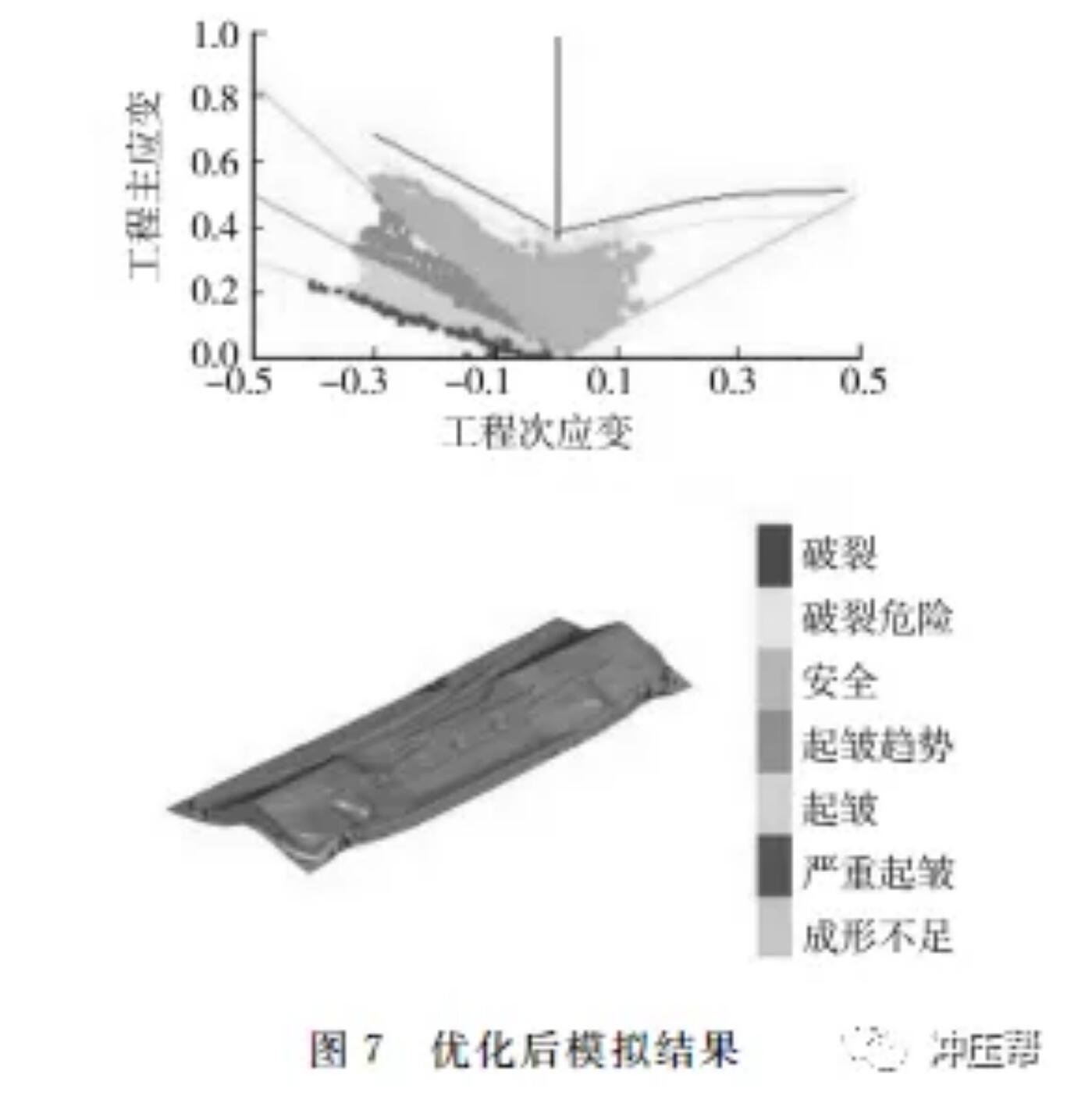

3.3 工艺参数优化后结果

根据上述方式,分析压边力及等效拉延筋阻力 的综合效果,在压边力为350kN,各段拉延筋阻力为完全锁模力的38%,20%,38%,25%,15%,25% 时,该零件的成形效果最好。按照分析结果,重新进 行有限元数值模拟,模拟结果如图7所示。由图7可见,经过综合分析后通过数值模拟,优化后的汽车前围板零件拉深工序无破裂区域,少量起皱区域可以通过修边工序切除,整体零件强度达到设计要求。该工艺参数比较合理,可以指导生产。

4 结语

通过使用数值模拟软件对汽车前围板零件的数值模拟,研究了不同压边力及拉延筋阻力对汽车前围板零件成形效果的影响。通过对各段拉延筋对金属流动影响的综合考虑,较为快速的找出合适的工艺参数组合,成形效果符合设计要求。通过有限元数值模拟技术,可以改变以往仅凭工程师经验的试模方式,极大降低生产成本,提高工作效率,加快工艺设计,在汽车覆盖件生产中可以有效地指导生产。

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09