纯电动汽车平台的总装底盘整体式合装工艺设计

1、前言

车辆底盘模块是整车价值最高的部分,对于车辆底盘模块的装配工艺体现出主机厂的制造能力层级。合装工艺是汽车总装工艺最为复杂的一个工序,底盘前后悬等部件与车身完成“结合”与“装配”过程。整体式合装对车身精度、零部件精度、托盘精度和定位系统的要求较高,直接影响生产产量和效率。本文从产品装配工艺、底盘托盘夹具、设备布局、满足自动化的合装及拧紧需求等几个方面,对纯电动车底盘模块的整体式静止合车装配概念要点做系统阐述。

2、底盘整体式合车系统概述

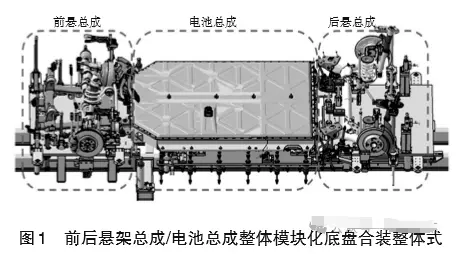

纯电平台底盘模块(FahrwerkModule)包括车辆最大的预装模块以及最重要的底盘合装设备,零件包括前悬总成、电池总成、后悬总成3大部分。如图1所示,在所有零件定位和装配到专用定位夹具上后,利用底盘合装线装配设备一次性将前后悬架总成/电池总成整体安装到车辆底部的总成模块。同时规范底盘装配工艺流程,整合底盘模块的RPS工艺定位基准,统一标准化托盘规格,可以有效提高合装质量,降低制造成本,体现高端装配工艺水准。

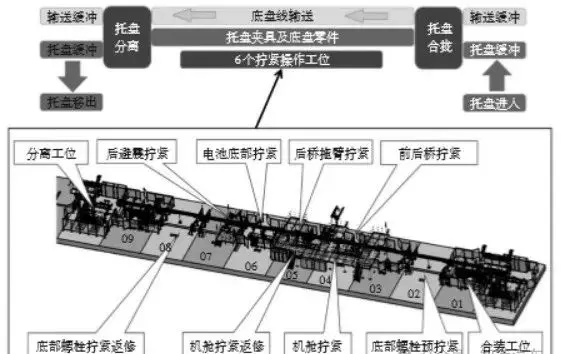

如图2所示,底盘模块装配理念是动力总成、电池总成和所有底盘零件全部采用在定位夹具上销孔精确定位方式,并且在合装前完成全部的连接和紧固。

在底盘合装工位,底盘夹具被定位在液压升降台上,升降台自下而上托举夹具与正上方的车身结合,定位夹具前后的主定位销与车身定位孔结合,确保所有底盘装配零件与车身螺孔的精确配合和连接,一次性把底盘模块的所有零件装配到车身上。由于底盘总成的连接件都是整车最重要的紧固件,精确定位和有效装配关系到整车的行驶性能和安全性,是装配规划、生产控制、质量控制的重点;同时,底盘合装线也是车间重点设备控制点,它的正常运转对总装车间的顺利生产至关重要,一旦设备故障造成停机将直接损失产量,且没有应急方案,所以底盘模块设备的可靠性也是设备规划的重点。

(一)、标准的底盘合装方案底盘零件在一个大框架上同时进行合装,前悬总成、电池总成、后悬总成在同一套夹具上,同时进行合装将作为标准。

在带有合拢、分离举升功能、抬高的输送线上进行底盘安装,底盘安装过程中由托盘夹具带动车身吊架。规范合车节拍标准化,根据工厂产能规划选择60秒节拍和120秒 2种。根据投资成本匹配高人工和低人工2种标准。以及带有统一标准的托盘夹具。

(二)、标准化合装方案对产品的约束

a.参与底盘合装的总成件能进行垂直进行合拢和分离;

b.零件与车身连接(螺栓拧紧、隔热罩敲紧)在合装方向进行;

c.产品需要给工装夹具(拧紧接杆、定位支撑)留出空间。

d.车身与底盘件的装配配合精度和位置精度具有统一的公差要求。

3、 整体合车定位方案/共线约束要求

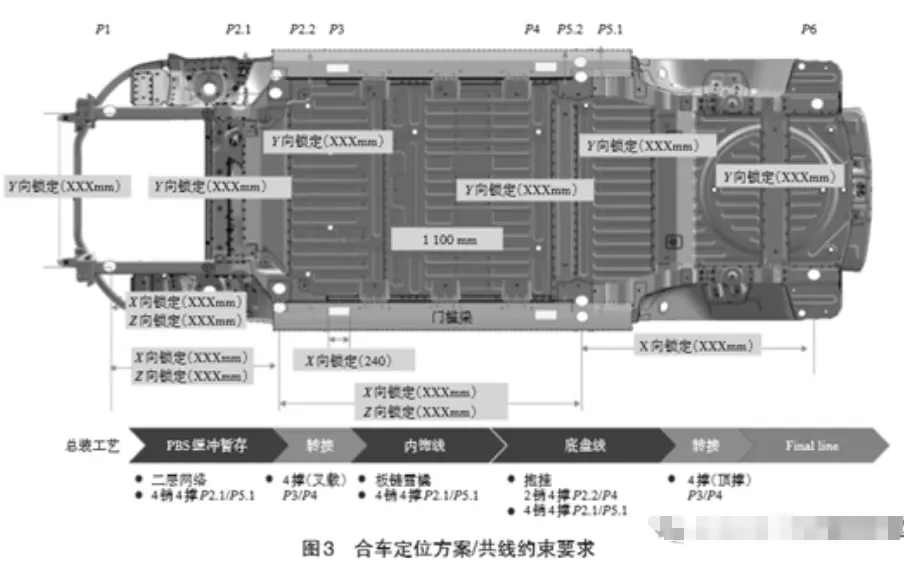

底盘预装输送线将预装好的底盘零件运送至主线合装工位,在举升系统的驱动下将底盘零件与主线车身相结合。通过预装托盘上的定位销与车身对应定位孔相匹配,保证底盘零件与车身相结合时位置准确。为了将合车工艺标准化,需要定义并约束好总装输送系统的定位支撑,以及合车的定位系统,才能确保顺畅合车,满足自动化合车及拧紧需求,降低后续在新车型开发中投入的大量设备改造成本。

参考图3所示,确保平台化的合车工艺和质量要求,需要统一总装输送系统的定位支撑,以及合车主定位系统。规范平台化、标准化、一致性要求如下。

P1、P6作为合车主定位销、平台化架构最重要的工艺约束限制产品开发;

P2.1、P5.1为Φ30mm圆孔,作为总装输送系统的定位支撑,车身存储线、内饰线、底盘西线都共用这定位孔,确保总装输送系统支撑保持一致性;

重心在P3/P4之间,且距离P3/P4大于100mm;

后续平台化车型开发,必须沿用以上工艺制造约束。

4、 模块化托盘结构方案

(1)、模块化托盘方案

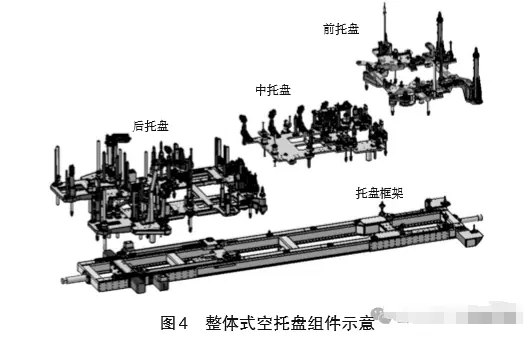

见图4所示,标准化托盘夹具方案主要由托盘框架、前托盘、中托盘、后托盘构成,对于混线车型生产需要,一种方案是通过变换支撑点,可混装2种以上车型;另外一种方案是通过建立托盘库,从储存区调换托盘,实现多车型柔性生产。模块化托盘方案如下。

a.模块化托盘可分为前托盘、中托盘、后托盘;

b.部分托盘通过大框架进行定位;

c.中托盘、后托盘可切换为四驱托盘;

d.前托盘用于不同动力总成配置的支撑点可切换;

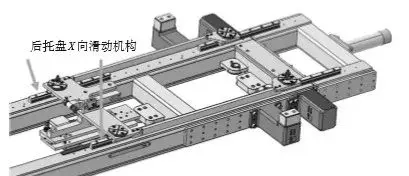

e.大框架上后托盘可X方向进行调节,匹配不同轴距;

f.通过调换前中后托盘实现不同车型的柔性生产;

标准化模块托盘,具备以下优点:

a.车型对应托盘只需要一次设计;

b.所有品牌同类型车型托盘相同;

c.产品、工艺、设备的优化能轻松地传递给所有用户;

d.生产柔性提高;

(2)、合装托盘各组件的功能

各合装托盘主要功能和模块化如下:

托盘主框架:定位车身与托盘夹具,承载所有子托盘和底盘件,适配合装输送线、底盘线、合装站。

前托盘:承载前段冷却模块、前悬总成(前驱动点击总成、前副车架、前悬架、转向机总成、前制动器总成等)。

中托盘:承载动力电池总成、高压线束、制动管等。

后托盘:承载后悬总成、后驱动点击总成、后副车架、制动器等。

各厂家按自身平台化水平,集成度差异很大;集成度最低的仅有前、后托盘集成前后悬,集成度最高的几乎集成所有底盘件,集成度越高,难度越大。

(3)、大托盘框架标准化大托盘框架设计要点如下:

a.大量采用铸铝件,降低质量,简化加工。可以最小化统一底盘夹具轨道宽度。

b.前后侧增加为框架在Y向横移所需的特定铝块,增加摩擦力,提高设备运行稳定性。

c.底部框架与所有混产车型托板共享,节省投资和占用面积。合装时前/中/后托板用销孔方式准确定位在底部框架上完成合装。

d.在后桥托板区域增加X向滑动机构,使后桥托板具备调整轴距的功能(图5)。

e.对于产品开发来说,标准托盘轨道宽度,可保证螺栓打紧点和敲紧点避开大托盘框架,从而减少工厂设备上的投资,同时减少生产过程成本。如图6所示,前期底盘模块开发过程中,一定要避免前后副车架/电池的安装点(1~10号安装点)的拧紧工具与大托盘框架产生干涉,这个是工艺硬点约束,需要底盘产品模块化设计之初做好预防。

(4)、前/中/后托盘前/中/后托盘设计要点如下。

a.大量采用铸铝件,降低质量,简化加工。

b.前托盘主RPS定位销设计在前桥上,保留了不同间距主定位销在同一底盘模块混产的可能性。

c.中托盘主要支撑电池总成,合装精度要求不高,通过变换定位销来满足多车型共线,减少中托盘种类。

5 、合车站

托盘承载底盘件和吊具承载车身进入合车站后,分别对托盘和吊具进行定位,由剪式举升机举升托盘,或吊具下降完成底盘与车身“结合”的过程。合车过程中,底盘和车身主要是Z向运动,相对于输送线是静止的。

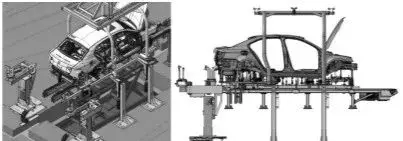

如图7所示:

底盘满托板与空车身同时进入合装工位后,托板夹具由定位销定位,后桥夹具挂钩由气缸确认打开,液压剪式升降机带动满托板快速上升;同时吊架底部定位销销住吊架,车身后部挂钩旋入车身后纵梁孔,并由气缸推动下压住车身,防止后弹簧在合装过程中把车身顶起。在系统确认后部挂钩已压住车身后,升降机继续慢速上升,底盘托板前后端RPS定位销首先进入车身定位孔,待底盘零件与车身底部接触后,升降机继续推动托板向上10mm,使车身吊点向上浮动10mm,确保底盘零件与车身底部的紧密结合。然后汽缸动作将后桥夹具挂钩挂入车身,车身后部挂钩和吊架底部定位销由汽缸打开,满托板由托板底部链条带动车身和吊具一起离开液压升降台。

6、 自动化拧紧站

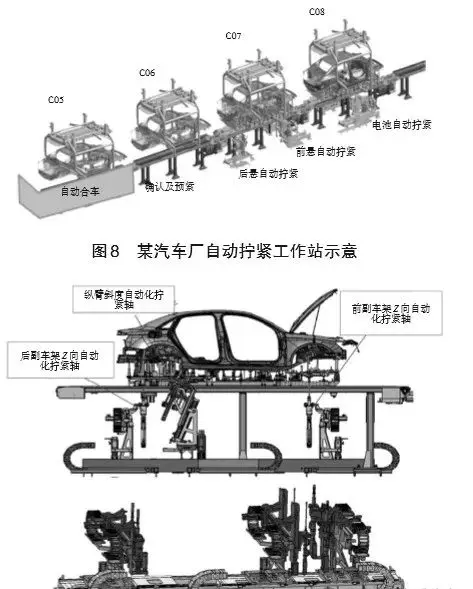

合车站完成车身与底盘结合,后进入拧紧的部分。车身底部规划为底盘螺栓自动拧紧设备,由侍服电机驱动拧紧轴在X/Y/Z各方向自动运行达到螺栓点或者托板上的螺栓连接杆进行自动打紧,参考图8所示。如图9所示,底盘螺栓自动化拧紧设计方案中,主要对前副车架、电池总成、后副车架的紧固点进行自动化拧紧,即Z向的紧固点适合采用自动化拧紧,其余的紧固点保留人工拧紧方式。

a.前部2根拧紧轴打紧副车架4个螺栓或者6个螺栓。

b.中部4根拧紧轴打紧电池总成12个螺栓或者16个螺栓。

c.中后部8根拧紧轴同时打紧后桥摇臂8个螺栓,左右各4根轴组合安装在固定支架上,安装角度与螺栓法线方向重合。

d.后部2根拧紧轴打紧后桥副车架4个螺栓。在设计空间允许的情况下,全部选择通用拧紧轴进行设备设计,不建议选用偏心,自带汽缸轴或者特殊扁头的拧紧轴,对维修保养不利。

7、 合装精度

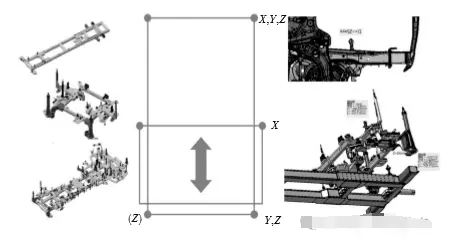

底盘合装工艺通过预装托盘上的定位销与车身对应定位孔相匹配,保证底盘零件与车身相结合时的位置准确,满足自动化合装及自动化拧紧工艺需求。底盘夹具的车身定位方案需按照车身底部定位系统进行设计。参考下图10所示。

图10 底盘整体合装定位系统示意图

a.托盘大框架为3点定位,后桥托盘带有X方向调节功能,可在XY方向基于大框架浮动。

b.车身底板为标准,前避震定位孔按RPS1为基准。

c.前中后分托盘与托盘框架为不可浮动配合。为保证定位精度,托盘框架主定位销n24.8mm配合托盘定位孔n25mm。

d.车身底板定位销孔沿用整车白车身焊装总拼定位孔。为保证定位精度,托盘定位孔定位销n24.8mm配合车身底板定位孔n25mm。

e.各整体合装零部件采用工装定位,不采用零件自定位策略,即各零件安装孔采用过孔方案,过孔量大小根据尺寸链计算结果来定义。但需要保证各零件的安装孔位置度精度,根据各零件的产品技术要求及制造工艺能力来定义位置度精度范围。

8、 结束语

汽车传统车企向着未来出行服务商转变,未来出行生态方向预示着汽车行业正迎来电气化、智能化、自动化、共享化的发展趋势,并且跨行业的融合将改变汽车的属性。新能源产品或成为新能源品牌重塑的一个机会。每一款月销过万的爆款都对车企有着举足轻重的影响,伴随平民化的特斯拉Model3横空出世,拥有爆款的纯电车型一定是新能源汽车厂商存亡与发展的关键。底盘合装工艺是总装车间的核心技术枢纽,静止式合装涵盖的技术子课题多而且复杂,整体式自动合装、自动拧紧的技术难度高。给出了纯电车型平台下的底盘合装工艺方案,介绍了前后悬总成与电池总成整体式合装的可行性方案供同行参考和借鉴。

- 下一篇:汽车连接器连接界面的分类和应用

- 上一篇:人工智能需要怎样的服务器电源?

-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37