如何打造安全坚固车身,解析热成型钢加工工艺流程

车身轻量化是一直困扰各大整车厂的重要问题。在这个背景下,高强度钢成为了一种具有很大潜力的解决方案。在相同的重量下,高强度钢可以显著提高车身的强度,进而改善车辆的碰撞安全性能。然而,这种材料的成形难度较大,回弹现象也较为严重,给工装制造和调试带来了很大的挑战。

热成型钢的出现为以上两大难题提供了一个完美的解决方案。这种材料具有较高的强度和刚度,同时又可以保持较低的密度,从而实现了轻量化的目标。在制造过程中,热成型钢经过高温处理后,可以进行深度加工,成形效果更好,回弹现象也得到了很好的控制。

汽车用热成型钢的成分和性能是经过精心设计和严格筛选的。这种材料主要由铁、碳、锰、硅等元素组成,其中碳和锰是主要的强化元素。通过合理的成分搭配和热处理工艺,可以得到具有优良性能的热成型钢。

制造工艺方面,热成型钢主要采用高温加热、深度加工、冷却等步骤。首先将原材料加热至奥氏体化温度以上,然后进行深度加工,如冲压、弯曲等,以形成所需的形状和结构。加工完成后,进行冷却处理,使材料恢复到室温,并保持所需的强度和刚度。

热成型钢板的成分和性能

汽车热成型钢板,又称为硼钢或B钢,宝钢的产品手册中也称之为PH钢(Press Hardening)。以常用的22MnB5为例,其化学成分中,C含量为0.23%,Si含量为0.25%,Mn含量为1.2%,而B含量仅为0.003%。B元素的主要作用是提高钢板的淬透性。

以宝钢热成型用钢HD950/1300HS为例,其性能卓越。在热处理前,其屈服强度(YS)为280-450MPa,抗拉强度(TS)大于450MPa,断后延伸率达到20%。经过热处理后,其屈服强度(YS)大于950Mpa,抗拉强度(TS)大于1300MPa,强度提升至少2.5倍。

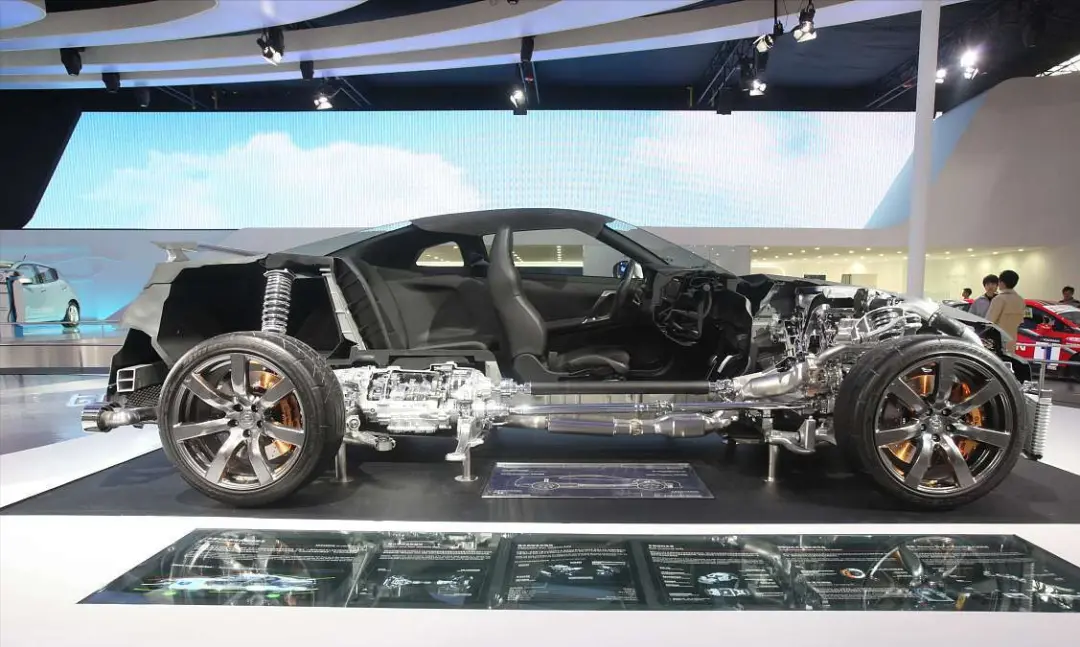

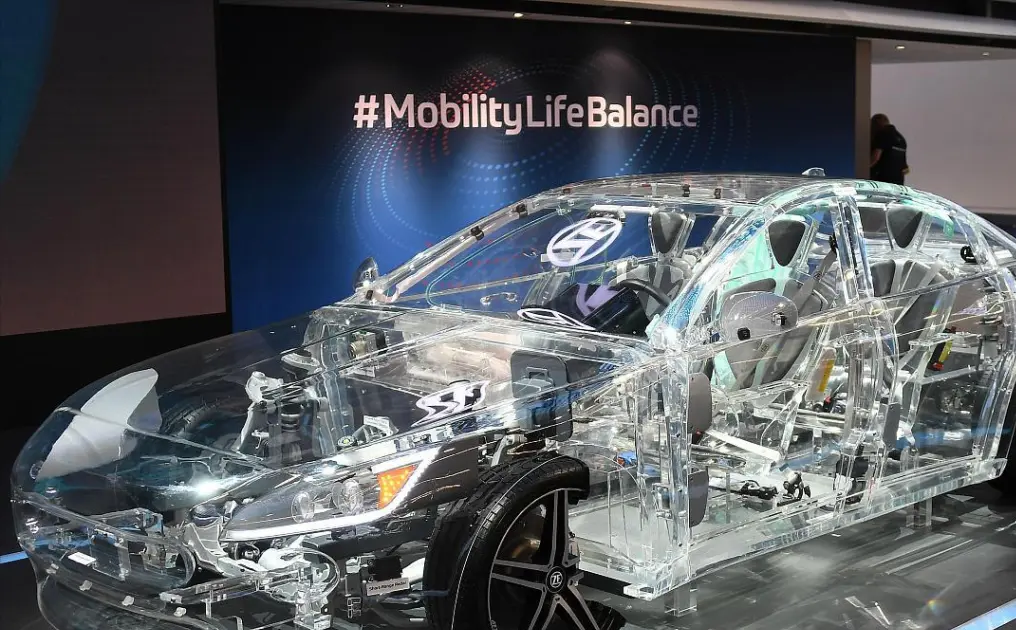

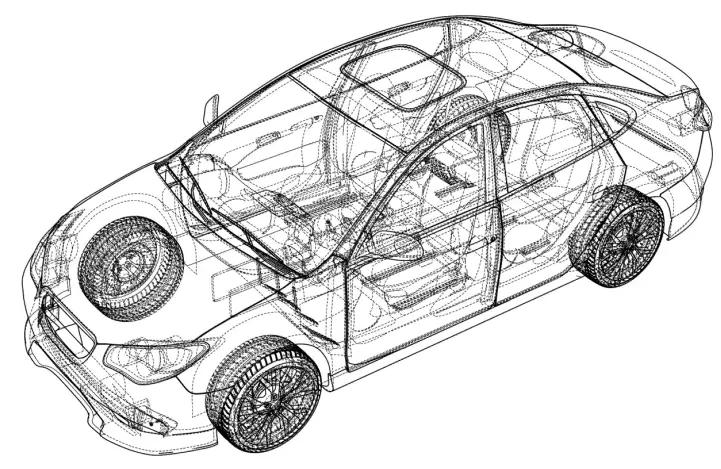

在白车身上,使用热成型钢板的主要零部件包括:A柱、B柱、C柱、上边梁、门槛边梁、中央通道、地板横梁、前围板等。这些车身关键骨架件使用热成型件,能在碰撞事故中有效保证车身框架结构的完整性,从而保护乘客。

热成型件制作工艺流程

落料片的生产过程,如同一块待雕的玉,在开卷落料线上经历一番琢磨,形成特定轮廓的料片,再由机器人通过真空吸盘将其送至打码机,打下身份标识后,放至输送线上传送至加热炉。

金相组织奥氏体化初始硼钢的金相组织是铁素体和珠光体,热成型过程中Austenization阶段先加温至930-950℃再保温使得板料内部组织完全奥氏体化。这一过程犹如将一块金属置于炉火中,经过一番锻炼,使其变得更加坚韧。奥氏体组织的塑性非常好,强度低,非常适合冲压加工。

热冲压加工从加热炉出来的板料会迅速被机械手夹钳送至热成型模具型腔进行冲压加工。热成型模具相比冷冲压模具关键区别在于多了水路冷却系统。保压冷却的过程中(淬火),板料的金相组织会完全变为马氏体组织。马氏体组织的强度、硬度非常高,热成型件的抗拉强度可达1500MPa,零件表面硬度可达到52HRC。这一转变,如同从火热的青春中淬炼出的坚硬与力量。

激光切割由于热成型件强度硬度大,使用传统的冷冲压模具进行修边冲孔的话,模具部件磨损严重、寿命严重缩短。目前的解决方案是在热成型线尾配备3-4台激光切割机器人进行修边冲孔加工。这一举措,无异于为热成型件穿上了一件精致的外衣,既保护了它内在的坚硬,又赋予了它外在的光彩。

后处理由于在热成型加工过程中,零件处于高温状态时表面被氧化形成氧化膜,一般需通过喷丸处理来清理零件。这一环节,如同为热成型件进行一场细致的SPA护理,使其焕发出崭新的光彩。

- 下一篇:关于发动机管理系统线束设计浅析

- 上一篇:如果你的仓储还在使用内燃叉车,请点开看看

-

埃马克德国总部迎来中国社科院工业经济研究所代

2025-04-15 -

埃马克这项全新应用即将在CIMT惊艳首秀!

2025-04-15 -

[转载] 机床巨头埃马克:百年跌宕再出发

2025-03-31 -

赋能电动未来,埃马克重庆技术日展示尖端制造技

2025-03-03

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

![[转载] 机床巨头埃马克:百年跌宕再出发](https://img.auto-made.com/202503/31/124304211.png)