导热胶在动力电池的应用

动力电池导热胶的技术要求

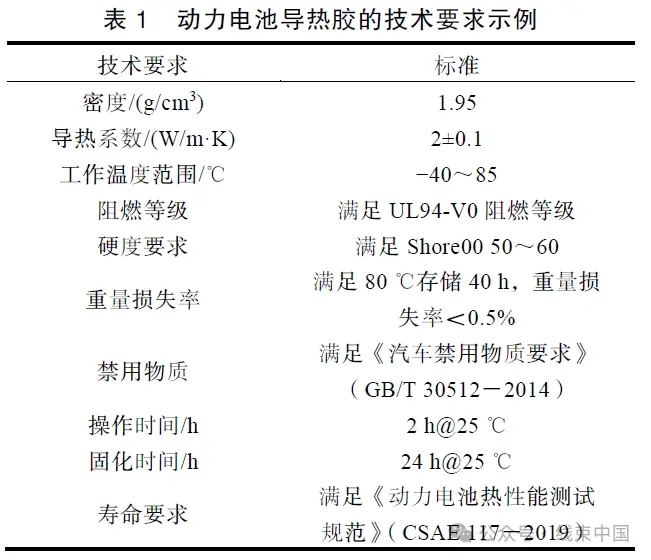

动力电池导热胶在应用中需要满足一系列技术要求,以确保其在提高电池散热效果、降低温度梯度、增加电池寿命等方面的有效性。以下是一些常见的技术要求:

1)导热系数。导热胶具有高导热性能,能够有效传导电池内部产生的热量。通常,导热性能以导热系数(热导率)来衡量,要求具有较高的数值,以确保高效的热传导。

2)温度稳定性。导热胶需要在广泛的温度范围内保持稳定的性能,特别是在电池工作温度范围内。此外,它应该具有良好的耐高温性能,以防止在高温环境下失效。

3)粘附性和填充性。导热胶需要具有良好的粘附性,能够牢固地附着在电池模块的表面,并填充微观间隙,确保热量传导的均匀性。

4)机械性能。导热胶需要具备一定的机械强度和弹性,以应对电池模块可能的振动、压力和变形,这有助于保持导热胶的稳定性和可靠性。

5)耐老化性能。电池系统具有较长的使用寿命,因此导热胶需要具有良好的耐老化性能,不易发生硬化、分解或失效。

6)环保与可持续性。导热胶的材料应当符合环保要求,并且在生产和使用过程中尽量减少对环境的影响。可持续性考虑也越来越重要,包括材料的可回收性和可再利用性。表1为某款动力电池导热胶的技术要求示例。

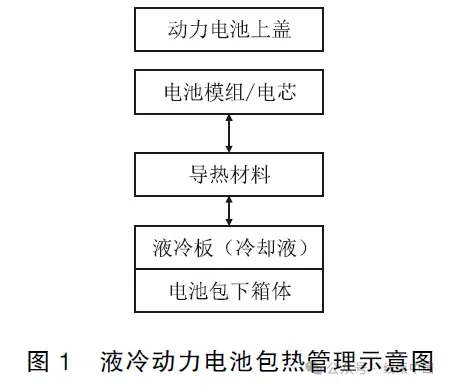

以上这些指标综合考虑了电池在不同工作条件下的热管理需求,应用时候需综合考虑以达到最佳的热管理效果。目前国内动力电池行业大多采用了“液冷”的方式(箱体内液冷板+导热材料,热传导路径:模组-导热胶-液冷板),如图1 所示,模组和电池包内液冷系统之间通过导热胶达到热传递的形式,当动力电池需要散热时,冷液通过导热材料将动力电池模组或电芯内部热量带走;当动力电池需要加热时,冷却液通过导热材料将热量传递给动力电池模组或电芯,这样就提高了电池的热管理效率。

导热胶工艺常见应用

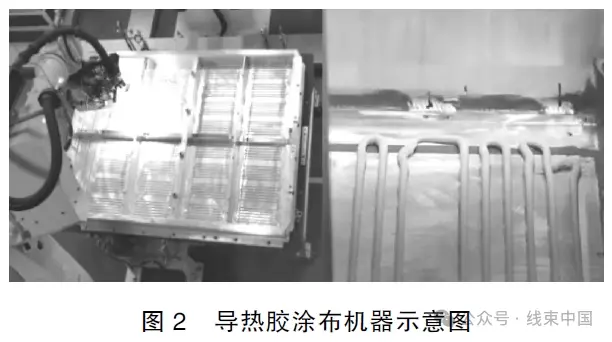

关于导热胶的工艺应用,目前国内大多数动力电池厂家选择了导热胶涂布机器人设备实现导热材料的涂布,导热胶涂布机器人是一种自动化设备,这类机器人通常具有高度的精确性和可编程性,配备自动喷涂或涂布头,以确保导热胶能够均匀涂布在目标表面上。具备高精度的运动控制系统,通常包括多轴控制,以实现在三维空间中的复杂运动以确保在整个涂布过程中保持准确性。具备高度的可编程性,预先设定机器人的路径、速度、涂布量等参数,以适应不同的产品规格和设计等特点。导热胶涂布机器人的设计和性能取决于具体的生产需求和导热胶的特性。这种机器人系统能够提高生产效率、减少人工操作,并确保涂布的一致性和质量,如图2 所示。

导热胶应用过程的问题和挑战

导热胶应用过程中包括各种问题,影响涂布质量和动力电池的热管理,从而影响电池性能、电池的容量衰减,降低电池寿命和安全性能,以下是常见的可以导致导热胶应用的问题挑战和原因分析。

1)气泡和空隙。涂布过程中导热胶表面出现气泡或空隙,影响导热性能。导热胶产生气泡和空隙可能的原因有:箱体液冷板表面不良,平面度不合格;导热胶涂布不均匀导致;导热胶粘度问题。

2)涂布不均匀。导热胶在表面涂布不均匀,导致热传导不均匀。导热胶涂布不均匀可能的原因有:导热胶涂布设备问题;导热胶粘度问题。

3)涂布过厚或过薄。导热胶涂布层厚度不符合设计规范,涂布过厚或者薄可能的原因有:导热胶涂布设备参数设置不正确,导致涂布量过大或过小;导热胶的粘度或流动性问题。

4)附着性不足。导热胶未能牢固地附着在表面上,可能的原因有:导热胶涂布表面未经适当处理,存在油脂或异物;导热胶的附着性能不符合要求。

5)固化问题。导热胶在涂布后未能有效固化,可能的原因有:导热胶固化时间或温度设置不正确;导热胶的成分或配比问题。

6)颜色变化或分离。导热胶在涂布后出现颜色变化或分层,可能的原因有:导热胶的材料质量问题;导热胶的不同批次的混合使用引起的问题。

7)粘度问题。导热胶的粘度不稳定,导致涂布困难或不均匀,可能的原因有:导热胶成分搅拌不均匀;导热胶的涂布环境温度波动引起的粘度变化。

了解以上导热胶在应用中常见的失效模式和原因分析,以便及时采取纠正措施,确保产品的一致性和性能符合要求。质量控制、统计过程控制 (Statistical Process Control, SPC)监控以及定期的设备维护都是预防这些失效模式的重要手段。

导热胶应用建议和质量管控

1. 导热胶应用建议

导热胶的涂布是关键步骤,它确保在电池组件内部或电池模块之间的表面涂覆均匀,以实现最佳的热传导效果。以下是关于导热胶涂布的一些建议和步骤。

1)准备工作。在涂布之前,确保工作环境干净,没有灰尘或杂质,以防止它们附着在导热胶表面。清洁待涂覆的表面,以确保胶能够良好地附着。

2)材料准备。将导热胶搅拌均匀,确保其中的导热填料分布均匀。根据制造商提供的说明,可能需要在特定的温度下储存和搅拌导热胶。

3)选择涂布方法。选择适当的涂布方法,具体选择取决于制造流程和涂布面积的大小。

4)均匀涂布。确保导热胶均匀涂布在需要散热的表面上。均匀的涂布有助于避免热传导不均和热点的形成。控制涂布量以确保胶层不会太厚或太薄,最佳涂布量可能需要根据具体的设计规范来调整。

5)防止气泡和空隙。在涂布过程中要小心防止气泡或空隙的形成,这可能会降低导热胶的导热性能。

6)干燥和固化。根据导热胶制造商的建议,等待导热胶干燥和固化。这通常需要一定的时间,确保导热胶在实际使用中保持稳定。

7)质量控制。实施质量控制步骤,例如检查涂布的均匀性、检测气泡或空隙,以及确保涂布符合设计规范。

8)设备清理。在涂布完成后,及时清理涂布设备,以防导热胶在设备上固化,影响后续的生产步骤。

导热胶的涂布过程需要仔细的控制,以确保最终产品能够在电池系统中发挥预期的导热性能。根据具体的制造流程和要求,可能需要采用不同的涂布技术和工艺参数。

2. 质量管控手段

导热胶实际应用过程及时检测并解决问题是确保导热胶涂布质量的关键,其中SPC 监控是常用的质量管控手段,SPC 是一种通过对生产过程中的关键参数进行统计分析和监控,以确保过程保持在可控制的状态的管理方法。在导热胶涂布过程中,SPC 可以帮助实现质量控制和生产优化。以下是在导热胶涂布过程中应用SPC 管理的一些建议。

1)选择关键参数。识别导热胶涂布过程中的关键参数,例如涂布速度、涂布量、涂布厚度等。确保选择的参数与产品规格和性能要求相关。

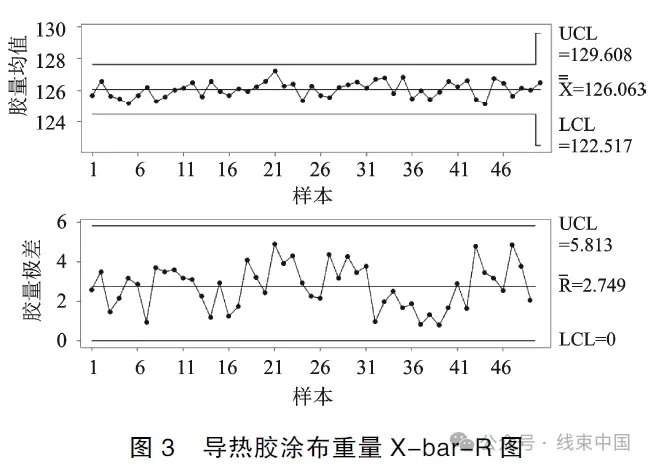

2)建立SPC 控制图。对选定的关键参数建立SPC 控制图,通常使用X-bar 图、范围图、方差图等。在控制图上标注上下控制限,以便及时检测到任何异常。

3)采集数据。定期收集涂布过程中关键参数的数据,确保数据的准确性和可靠性,避免人为误差。

4)统计分析。对收集到的数据进行统计分析,计算平均值、标准差等统计指标。利用控制图检测任何异常模式或趋势,以及超出控制限的数据点。

5)设定报警阈值。设定SPC 控制图上的报警阈值,当参数超过这些阈值时触发报警。确保报警阈值与产品规格和质量要求一致。

6)制定纠正措施。当SPC 监测到异常时,制定纠正措施以迅速调整涂布过程。确保制定的纠正措施是有效的,并记录纠正措施的执行过程。

7)员工培训。培训生产人员,使其了解SPC的基本原理和应用,培养员工对异常情况的敏感性,鼓励主动报告和解决问题。

8)持续改进。基于SPC 的监控结果,进行持续的改进。定期评估和更新SPC 的参数,以确保其与生产过程和产品要求的变化保持一致。

9)文档记录。记录所有SPC 数据,包括异常事件、纠正措施和改进措施。建立文件记录系统,方便溯源和回顾。

10)审查和分析。定期审查SPC 数据,进行趋势分析和综合分析,以预测未来可能出现的问题。利用SPC 数据为制定生产计划和质量目标提供参考。

通过以上SPC 对导热胶的应用质量管理,可以实现对导热胶涂布过程的实时监控和控制,帮助生产团队及时发现和纠正潜在的问题,确保产品的一致性和质量稳定性。

3. SPC 应用实例

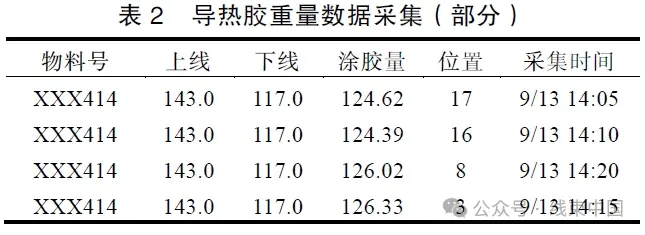

下面以某动力电池导热胶涂布重量的SPC 控制为例介绍一下SPC 应用。首先,在产品和工艺设计阶段根据导热胶技术定义出导热胶的重量控制(胶量:(130±13)g/模组),评估识别导热胶重量涂布的潜在风险和应对手段定义在过程潜在失效模式与后果分析(Process Failure Mode and Effects Analysis, P-FMEA)和控制计划,例如:导热胶重量过大,重量不足的潜在失效模式,控制手段通过开班点检设备参数和胶量的首检检验,生产过程中通过巡检(频度:1 次/2 h)对胶量称重数据采集的数据如表2 所示,进行SPC 管控如图3 所示。

结 论

本文阐述了导热胶在动力电池行业的应用,这些导热材料在应对电池运行中的热管理挑战时,发挥着至关重要的作用,通过导热胶的应用,可以提高动力电池的整体性能、安全性和使用寿命。本文根据导热胶的特性,分析了导热胶应用中常见问题和原因分析,从应用过程中的建议和质量管控手段进行展开论述,为国内动力电池行业的高能量密度的热管理方向研究提供了借鉴意义,对于动力电池热管理对导热胶的应用抛砖引玉。

- 下一篇:汽车车身冲压成形技术及发展

- 上一篇:新能源汽车线控转向电机控制器谁在做?

-

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27 -

博世最新宣布裁员7000人

2024-11-06

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37