汽车B柱热冲压成型工艺

本文对热冲压成型原理及工艺流程进行了介绍,并在翻边工艺、拉延深度、产品结构及局部造型等方面对某车型B柱热成型冲压件的开发进行了细致探讨,通过对缺陷问题的分析和总结,制定整改方案并实物验证,归纳形成了B柱热成型结构设计要点,为类似件热成型开发提供借鉴经验。

为了实现更大程度的汽车轻量化及汽车碰撞性能, 汽车制造企业对热成型冲压件的需求逐年增加。随着热成型冲压技术高速发展, 汽车主机厂还将热成型技术用于优化车身结构、降低压机吨位、降低冲压噪声。

根据汽车车身结构设计要求, 热成型冲压件广泛应用于保险杠、门槛、纵梁、B柱等。因热成型与冷冲压工艺差异, 热成型技术对冲压件结构有特定工艺要求, 本文以某车型B柱热成型冲压件为例, 分析总结冲压件结构对热成型工艺的影响。

1. 热成型技术介绍

1.1 热成型原理

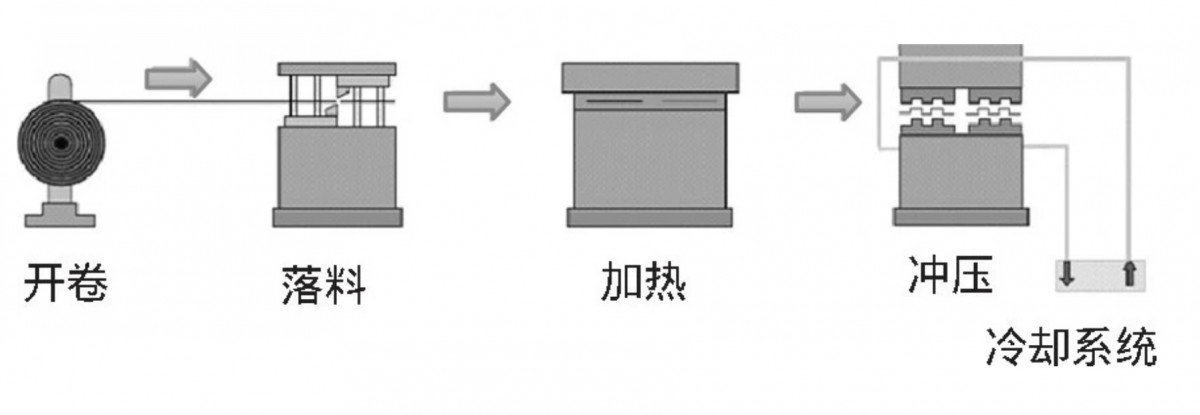

将抗拉强度为400~600MPa的硼钢通过冷冲压落料或剪板机下料制得初始坯料, 将初始坯料放入加热炉中, 加热到AC3线左右, 充分奥氏体化, 快速移到压力机中, 通过带有冷却系统的模具快速合模、成形、保压冷却到100-200℃, 最后室温冷却, 形成马氏体组织抗拉强度可到1500MPa的产品件。图1为热冲压工艺流程图。

图1 热冲压工艺流程图

1.2 工序件后处理

后处理主要包括镭射、抛丸、表面处理等内容, 镭射是对修边线、孔等进行激光切割, 因为镭射成本较高切效率偏低, 对精度要求不高的止口可通过落料及热成型过程控制。抛丸主要作用是除去冲压件表面氧化皮, 以得到表面质量较高的产品件。表面处理又可分为涂油、电泳等, 所使用防锈油既要达到防锈的目的又不能影响白车身涂装, 利用电极离子吸附原理使涂料均匀吸附在产品的表面, 从而达到产品完美的外观及耐酸碱防腐的特殊性能。

2. 基于产品的工艺分析

2.1 翻边工艺

热成形零件翻边中拉延-法兰边区域有很高的起皱、开裂倾向。外凸翻边的最终线长度比初始长度短而产生压缩法兰边, 容易导致起皱和叠料, 其起皱的趋势随翻边高度的增加而增大。内凹翻边属于伸长类翻边, 产生拉伸法兰边, 竖边的长度在成形过程中会被拉长, 当变形程度过大时, 竖边边缘的切向伸长和厚度减薄就比较大, 容易发生拉裂。

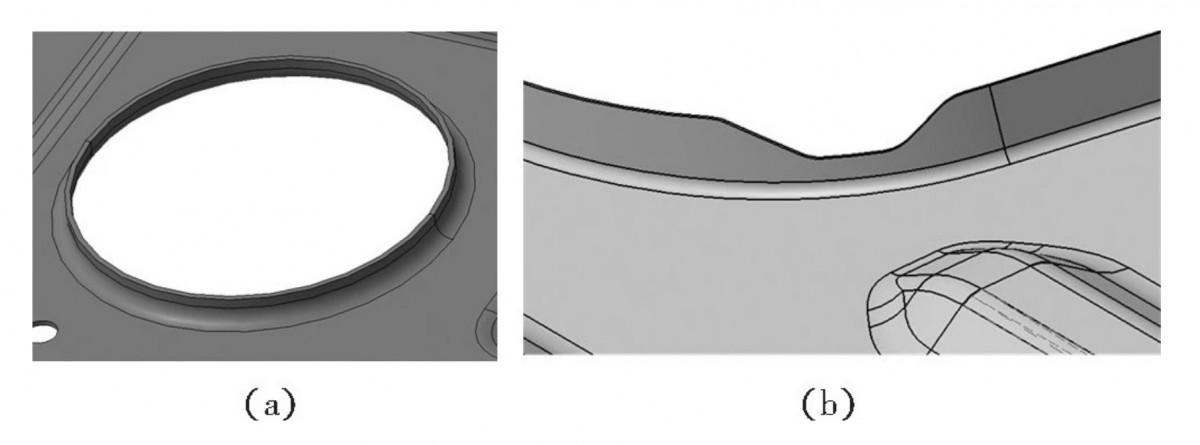

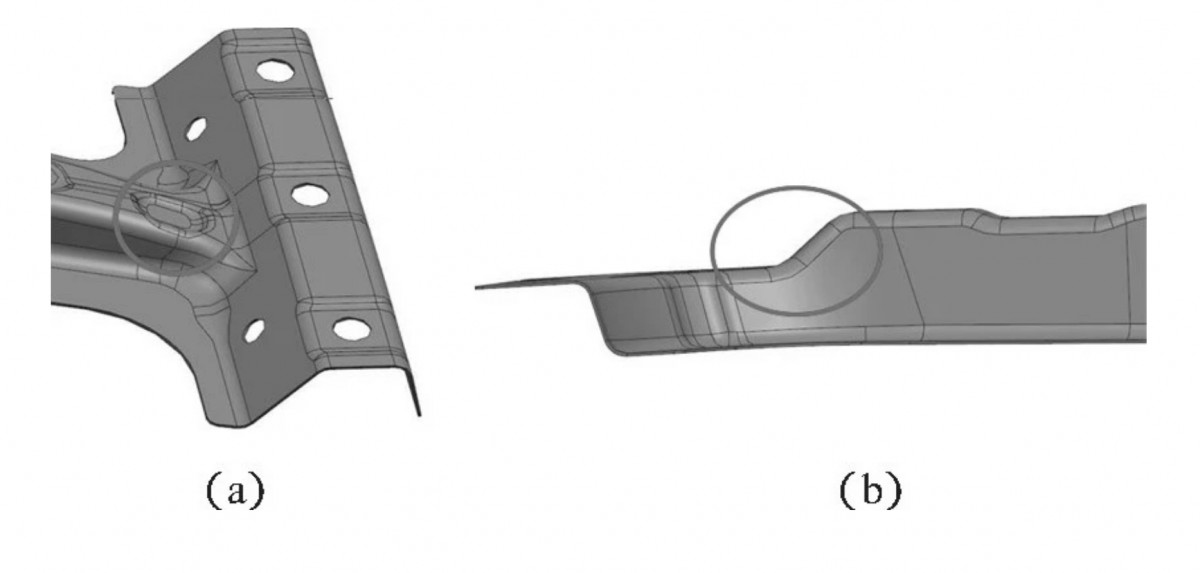

法兰边越高, 拉伸失稳越明显。无论是外凸翻边, 还是内凹翻边, 都应降低翻边高度和曲率。总体上说, 热成形B柱不宜有翻边, 尤其是90°的翻边特征, 如翻孔 (图2a) , 翻边特征转角很急的情况下做缺口改进, 以避免局部堆料或开裂 (图2b) 。

2.2 拉延工艺

2.2.1 拉延深度

图2 翻孔与翻边缺口

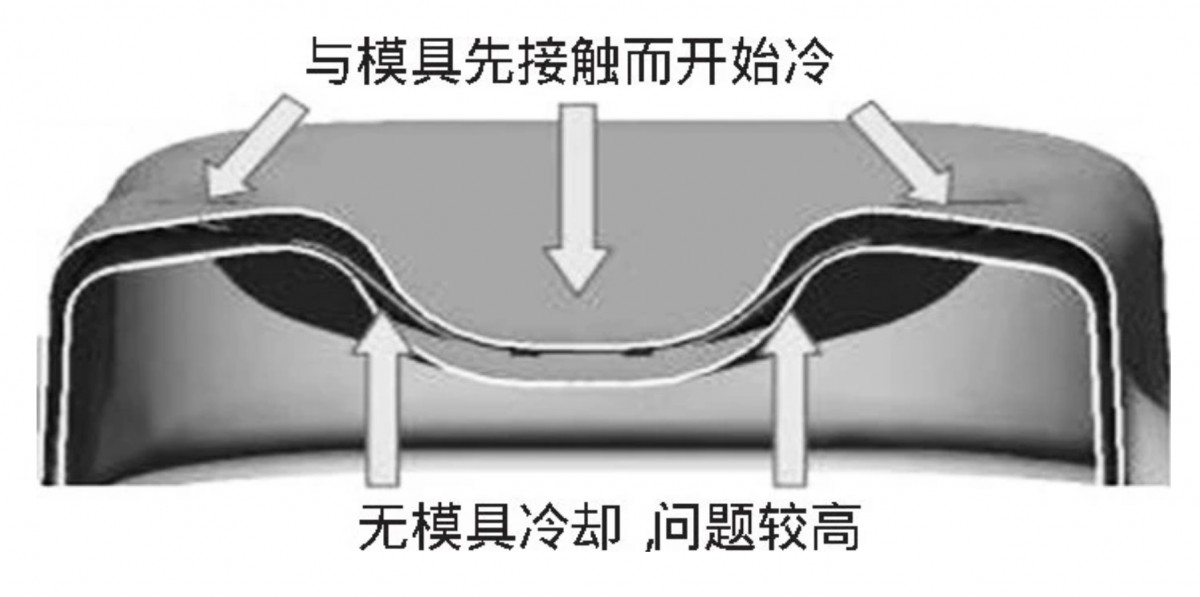

降低拉延深度, 且成形深度尽可能相同, 应能够采用一次拉延成形, 避免多道次拉深。冷拉深成形中, 零件易在凸模圆角处开裂。而热拉深成形时, 板料与模具在凸凹模圆角处先接触 (图3) , 导致这些部位首先冷却硬化, 变形抗力增大。变形将转向温度较高、具有良好塑性流动性的拉延侧壁, 导致应变集中。

图3 拉延过程中的板件冷却

由于侧壁处于平面应变状态, 拉延深度的增加依靠材料厚度的减薄, 因而易产生拉裂, 且拉裂的倾向随着拉深深度的增加加剧。

2.2.2 拔模角

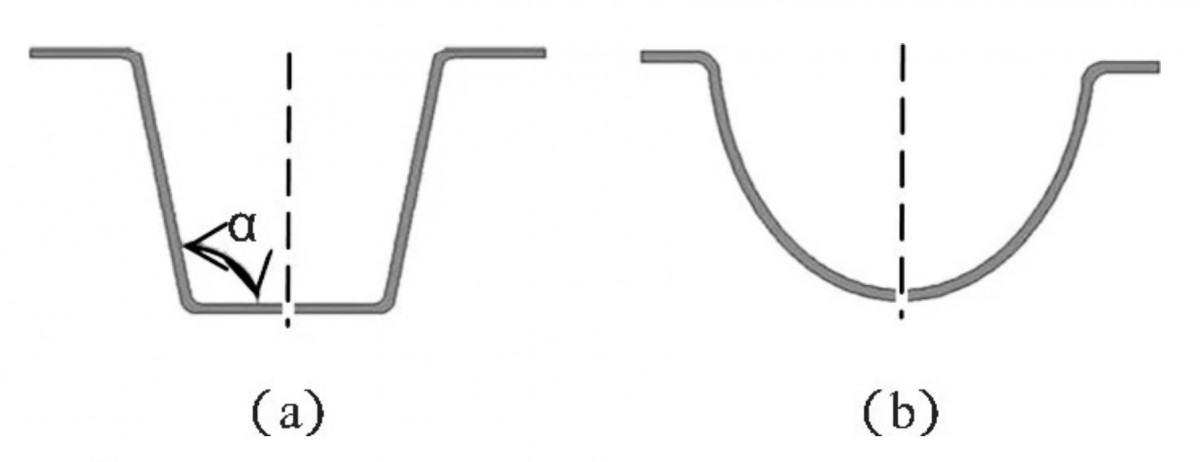

B柱拉延应采用锥形 (α≥97°) 或是抛物线形拉深成形 (图4) , B柱的截面形状上应避免直壁和阶梯形零件的拉深成形。

图4 锥形拉深成形与抛物线拉深成形

直壁和阶梯型截面形状在成形过程中, 材料流动阻力增大, 且热板料与模具的接触状况差, 接触压力低, 甚至出现不与模具接触的非接触区域, 影响板料快速淬火。

因在模具制造过程中, 会根据压料面积、受力均衡、冲压负角等因素, 选择冲压方向。所以在考虑拔模角度的同时关注局部造型特征, 避免产生负角或深度过大。

2.2.3 产品局部结构

2.2.3. 1 反成形优化

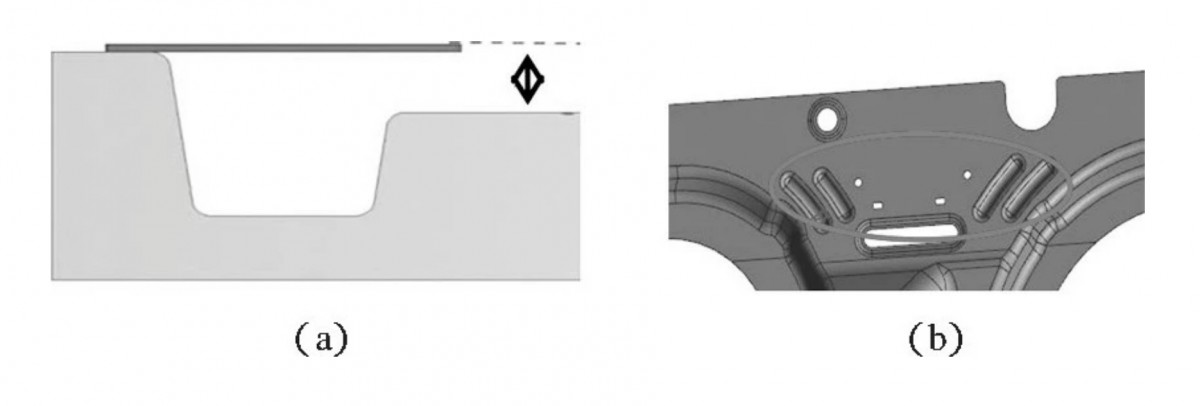

结构中应避免出现较深和较大区域的反向冲压成形 (图5) 。反冲结构, 容易产生堆料, 若无法避免, 则应采用较大的过渡圆角, 反冲的区域的形状特征以尽可能平顺过渡为特点, 防止引发由高温度梯度导致的局部变形, 降低起裂风险。

图5 热成形件局部造型

2.2.3. 2 避免高落差急剧变化

板料与模具间存在接触时序上的差异, 急剧的几何形状过渡将会造成接触时序相差更大, 更易产生高的温度梯度, 加剧应变集中。B柱的形状设计必须平缓过度, 增加过渡圆角半径, 尽可能的减少变形过程中不与模具接触的板料面积。减小零件沿长度方向的弯曲角度。过大的弯曲角度会使得冲压方向的选择变得困难, 影响零件的成形。

2.2.3. 3 R角

拐角处尽可能的以球R接顺, 且尽可能的大;锁扣为和门铰链位的凸包在满足功能要求的情况下, 尽可能降低凸包高度, 且凸包面的角度要尽可能的大, 然后倒R15以上圆角;孔位凸包不能做得太深, 且周边R角和斜度都必须是做大, 以防止局部缺料而拉薄拉裂。

2.2.3. 4 整体结构

B柱零件应尽量采用规则的形状设计, 降低不对称度, B柱的截面形状应该尽量简单对称。对称度较差的零件设计, 会导致坯料难以定位, 如图6a高度差h。在成形过程中, 坯料还可能会产生转动, 模具与坯料接触状态差, 甚至影响材料的流动和淬火冷却。

图6 热成形件整体结构

另外量避免封闭式设计, 而采用开放式设计。尽可能采取弯曲成形, 减少法兰边产生起皱、减薄以及拉裂的危险。封闭式的“杯状”结构会导致成形过程中材料在凸凹模拐角处产生压缩变形和起皱, 需要采用合适的压边力。

有起皱倾向的区域如B柱零件的端部的设计中, 应该设置吸皱筋 (图6b) 。

3. 总结

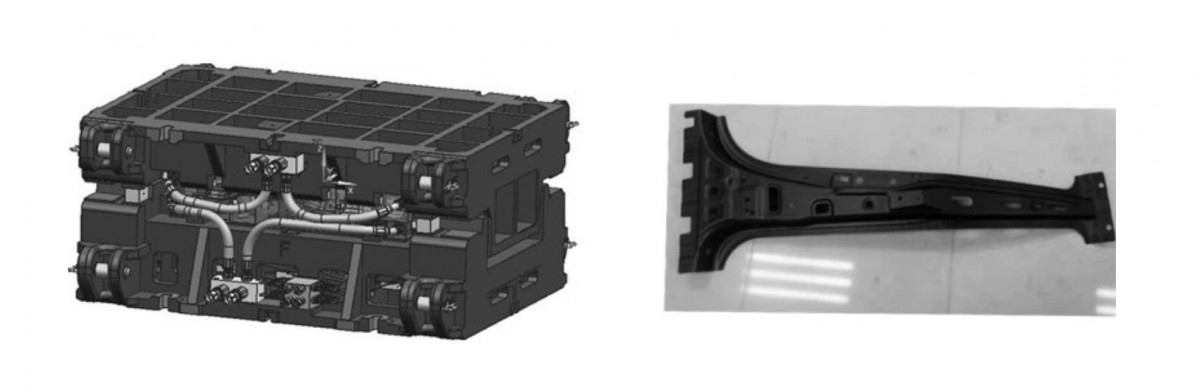

图7 B柱模具与实物

通过车身B柱的热成型件的开发, 完成了热成型模具设计制造及批量生产验证, 如图7所示。虽然近年来热冲压技术发展迅速, 通过本文可认识到热成型对产品结构约束性很强, 但在新型热成型材料应用及模具新技术发展方面还有很广阔的空间。

- 下一篇:特殊材料“塑料件”汽车涂装知识

- 上一篇:线束精益生产的十大工具有哪些?

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37