汽车用铝合金副车架成形工艺及应用现状

汽车轻量化是实现节能减排的重要途径,零部件的“以铝代钢”仍然是当前汽车行业实现轻量化的主要手段。副车架作为汽车底盘悬挂系统中的重要结构件,将其铝制化可大大提高汽车轻量化程度。简要介绍了铝合金副车架的成形工艺及其应用现状,涵盖了铸造成形、液压成形、冲压成形+挤压成形+焊接、铸造成形+挤压成形/冲压成形+焊接和钢铝连接5种主流的成形方式,并对这些成形工艺的优缺点进行了对比分析。

01 汽车副车架简介

副车架是汽车底盘上的一个结构件,用于连接悬架装置和车身。副车架并非真正的车架,而是辅助车架,用来支撑车桥和悬挂的总成支架,它是汽车上承载发动机和车轴的特殊功能结构件。

传统的副车架一般是通过钢板冲压变形后焊接而成,该工艺由于生产简单方便,被各大主机厂使用。随着对汽车轻量化要求的提高,以及追求车重减轻后所带来的能耗效益的最大化,各大主机厂逐渐开发了铝合金副车架。单件钢制副车架重量通常为10~25 kg,采用铝制副车架能减重30%~50%,轻量化效果显著。

02 汽车副车架铝制化现状

欧盟最先开始使用铝合金代替钢来生产汽车副车架,经过几十年的发展,铝合金副车架最初主要应用在高档轿车上,随着副车架生产技术的成熟和生产工艺的多样性发展,铝制副车架在中低档轿车上的应用也逐渐增加。

与国外铝合金副车架研发和应用情况相比,国内铝合金副车架研发相对落后。铝合金副车架结构设计主要依靠引进国外的研发成果进行适应性改造,自主创新能力较弱。在生产方面,国内的铝合金副车架主要依赖进口以及国外零部件企业在中国的工厂。近年来,随着国内供应商技术及装备水平的进步以及轻量化、新能源汽车市场的蓬勃发展,在铝合金副车架的设计、加工制造方面有了较大进步。

03 铝合金副车架成形工艺简介

铝合金副车架的成形工艺可分为铸造成形、冲压成形、液压成形、挤压成形四大类。然而,由于副车架结构复杂,单一工艺往往难以满足成形要求。铝合金副车架的生产通常采用多种工艺成形,如铸造成形+挤压成形/弯曲+焊接工艺、挤压成形/液压成形+板材冲压+焊接工艺、管型材+复杂截面型材+焊接工艺等。

3.1 铸造成形工艺

铸造成形是铝合金副车架生产的主流工艺,相对于挤压成形、冲压成形等工艺,铸造方法可以生产形状更加复杂的薄壁零件,且一次成形,生产效率高,后续机加工和装配工序少,成本低廉,因此,在铝合金副车架生产上被广泛使用。根据副车架铸件生产铸造方式的不同,铸造成形工艺可分为:金属型重力铸造、低压铸造和高真空压铸等。

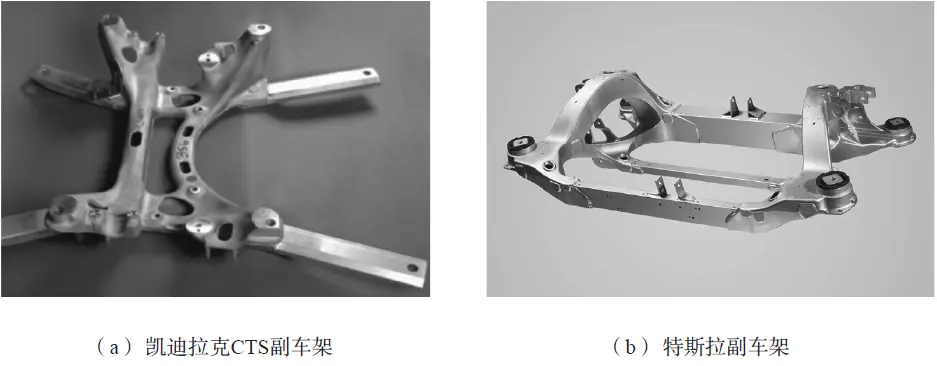

低压铸造工艺在铝合金副车架的生产中被广泛应用,它是反重力铸造的一种形式。由于金属液在压力作用下凝固,组织相对于普通的金属型铸件和砂型铸件更加致密,力学性能更高,且成本低廉,被国内外各汽车企业所认可。低压铸造常用的铝合金为AlSi7Mg合金,该合金具有流动性好、无热裂倾向、线收缩小、气密性好等优点,其低压铸件抗拉强度可达到290 MPa以上,伸长率可达到8%以上,如图1所示为部分低压铸造工艺成形的副车架。

图1 低压铸造工艺生产的铝合金副车架

高压铸造是将金属液倒入压室,然后压射杆将压室中的金属液高速推入浇道和型腔,并使其在高压下凝固,形成铸件。但由于高压铸造时金属液高速充填型腔的过程中容易卷入气体,使得生产的铸件内部气孔多,无法进行热处理,产品伸长率很低,在应用上受到限制。

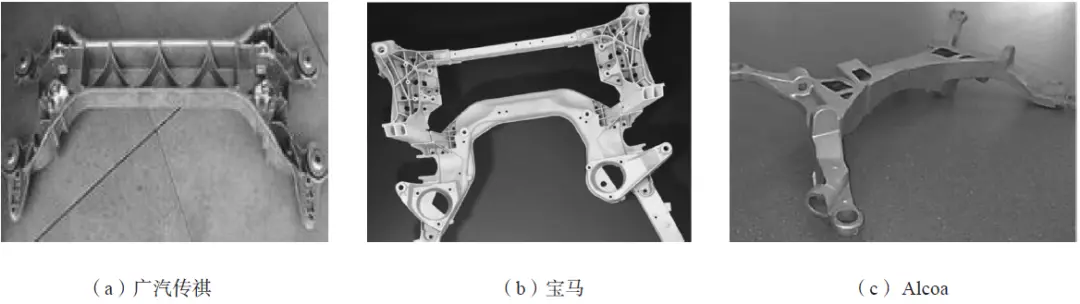

高真空压铸是在普通压铸的基础上,采用辅助的高真空控制系统、真空泵、真空截止阀等装置,在金属液填充模具型腔之前,将型腔中的气体抽出,使模具型腔中形成较高的真空度(<100 mbar),并保持至填充结束。国内第一款高真空压铸铝合金副车架,其抗拉强度可达240 MPa,屈服强度140 MPa,被批量应用。高真空压铸工艺可有效避免充型卷气,得到的铸件致密度高,可进行热处理和焊接,铸件力学性能好,伸长率高,受到各大主机厂重视,如图2所示为部分高真空压铸铝合金副车架实例。

图2 部分高真空压铸工艺生产的铝合金副车架

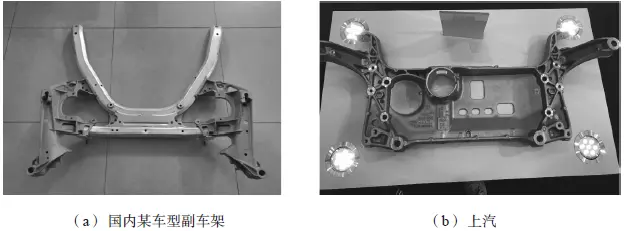

金属型重力铸造也是生产副车架的一种常用铸造工艺。它是在重力的作用下,金属液通过浇道系统进入金属模并凝固成形的工艺方法。常见的重力铸造铝合金材料为Al-Si系,尤其以AlSi7Mg合金应用居多。目前该工艺的重点研究方向为:以实现顺序凝固为目标的工艺设计及仿真技术、铸造/型材间焊接的质量控制及变形控制、合金及焊缝区组织性能控制、质量控制标准制定等。图3a为国内某车型所采用的铝合金副车架,其左右两端支架为AlSi11合金的重力铸件,图3b为上海汇众依托上汽某车型开发的尺寸为800 mm×500 mm×200 mm的汽车前副车架。

图3 部分重力铸造生产的铝合金副车架

3.2 液压成形工艺

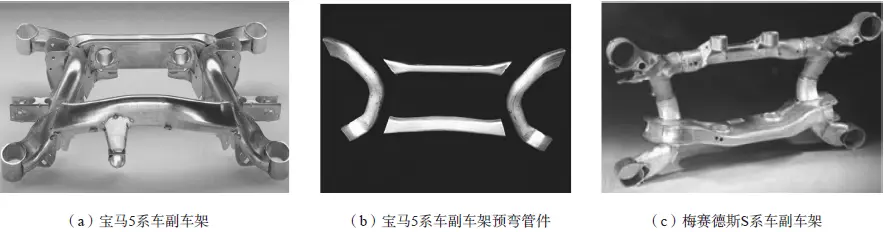

液压成形与传统成形工艺不同,它采用水或者油取代凸模或凹模作为传力介质,通过对传力介质施加压力使得待加工工件发生适当的塑性变形,从而达到设计要求。液压成形技术最早广泛应用于航空航天领域,可以生产形状复杂的薄壁件,重量轻、刚度高、精度高,在生产过程中可减少零部件种类、焊缝长度、机械加工工序、产品组装工序等,有降低生产成本、缩短加工周期等优点,自20世纪90年代起,受到汽车界的极大瞩目而蓬勃发展。对于生产像汽车副车架这样形状复杂的零件,液压成形的主要工序包括:弯曲、预成形、液压成形和后处理等。李武泉等采用液压成形管件与钣金冲压件拼焊成的后副车架,将原后副车架由18.2 kg 降低到14.6 kg,实现减重3.6 kg(19.7%),性能保持不变。图4展示了采用液压生产技术生产的宝马5系车副车架及预弯成形后的管件制品和梅赛德斯S系列车的副车架。

图4 采用液压技术生产的铝合金副车架及其部件

3.3 冲压成形+挤压成形+焊接工艺

板材冲压成形工艺一般采用非热处理强化的中高强度Al-Mg-Mn系合金,最常用的合金为AlMg3Mn和AlMg3.5Mn。这类合金具有较高的强度、良好的成形性、焊接性,不需要固溶时效硬化,具有良好的热轧和冷轧性能。板材冲压成形可以制备主梁、安装支架以及加强筋等,最后通过焊接的方法工艺将这些部件焊接成为整体副车架。挤压成形可生产截面复杂、壁薄等特点的零件,零件尺寸精度高、表面质量好、强度高。副车架上的挤压成形件一般用作主梁,通过焊接成形技术实现与其他部件如冲压件之间的连接。这些挤压型材通常采用以6061、6063和6082铝合金为代表的Al-Mg-Si系合金。该系列铝合金具有良好的挤压成形性、耐腐蚀性、焊接性、机加工性能和成形性能,产品表面质量优异,在车架及副车架中应用广泛。

如图5a所示为奔驰S级后副车架,其板材冲压件厚2.5~3.5 mm,使用AlMg3.5Mn合金,挤压结构件使用6060合金,整个副车架减重可达到40%。图5b所示为宝马某车型的前副车架,采用板材冲压件及挤压件焊接而成。

图5 采用冲压成形+挤压成形+焊接工艺生产的铝合金副车架

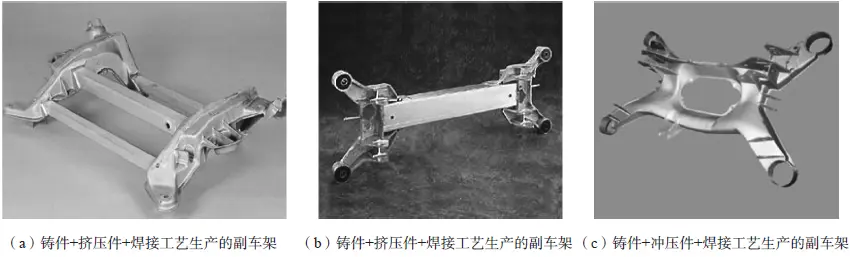

3.4 铸造成形+挤压成形/冲压成形+焊接工艺

挤压成形的型材和板材冲压成形的板材一般具有强度高、尺寸精度高、表面质量好等优点,用来生产副车架的支架或主梁,可以满足副车架的强度和刚度要求。挤压或者冲压工艺不易成形,部分主机厂往往会采用铸造成形方法生产车身连接用结构件,由于可以一次成形,能够减少后续的装配安装工序,提高了生产效率,挤压成形件和铸件通过焊接工艺连接在一起,组成汽车副车架。

图6给出了部分铸造成形+挤压成形/冲压成形+焊接成的汽车副车架实例,图6a所示副车架主梁为挤压件,采用6061合金,并经T6热处理,两边的铸件部分采用AlSi7Mg0.6合金,最终通过MIG焊接工艺焊接在一起,相比较于传统钢制副车架,质量减少约35%。图6b所示副车架由两个铸件和一个挤压空心型材焊接而成,质量仅为5.8 kg,减重约30%。图6c所示副车架尺寸为1 130 mm×675 mm×268 mm,由铸件及冲压件焊接而成,质量仅为13 kg,应用于某款高级轿车。

图6 采用铸造成形+挤压成形/冲压成形+焊接工艺生产的铝合金副车架

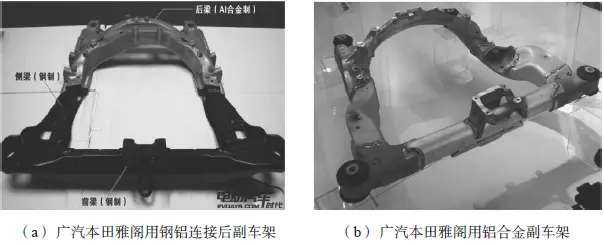

3.5 钢铝连接

由于铝合金成本相对钢制产品加工成本较高,有许多主机厂并未完全将汽车副车架进行铝合金化,而是采用钢铝连接的方法实现副车架部分部件的铝制化,在一定程度上节约了加工成本,同时实现了副车架的轻量化。钢铝连接一般通过IW(钢钉冲铆铝板和钢钉与钢板点焊)、SPR(自冲铆连接)和FDS(自攻螺纹连接)技术实现钢制结构件和铝制结构件的连接。图7a所示为广汽本田雅阁用钢铝连接后副车架,由于主机厂对轻量化需求较强,钢铝连接副车架轻量化程度不如铝制副车架,现在已经逐步被铝制副车架所代替,其铝制副车架如图7b所示。

图7 钢铝连接副车架及其铝制副车架替代品

04 结束语

随着国家对节能减排提出越来越严苛的要求,以及新能源汽车的不断发展,乘用车轻量化进程已越来越紧迫。副车架作为一款重要的安保部件,其零件重量大,铝制化后可很大程度地降低重量,提高乘用车的操控性和舒适性。目前,国外在铝合金副车架的应用方面处于领先地位,国内由于技术储备、设备条件、生产加工能力及最终的采购成本等因素的限制,在自主研发品牌车型上应用的铝合金副车架较少,国内相关企业应加大铝合金副车架技术研发投入,特别是要加强管型材液压成形技术、等温挤压技术、高精度型材三维弯曲控制技术以及基于定向凝固理论的结构设计等领域的研发,逐步提升铝合金副车架研发设计能力和生产工艺水平,增强市场竞争力。

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

2025上海国际汽车成形制造产业对话会

2025-04-26 19:14

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01