高强钢冷冲压成形技术问题分析

汽车工业的迅猛发展为国民经济和社会发展发挥了重要作用。但受能源短缺、环境污染等问题的影响,该行业发展之矛盾也日益凸显。展望未来,该行业的发展只有建立在自然、生态、节能、安全等背景下,其发展才可持续。

在此背景下,汽车轻量化以及高强钢的应用成为了重要发展方向。但受高强钢板材强度的提高,传统的冷冲压工艺在成型过程中容易产生破裂现象,无法满足高强度钢板的加工工艺要求。在无法满足成型条件的情况下,目前国际上逐渐研究超高强度钢板的热冲压成形技术。该技术是综合了成形、传热以及组织相变的一种新工艺,主要是利用高温奥氏体状态下,板料的塑性增加,屈服强度降低的特点,通过模具进行成形的工艺。但是热成型需要对工艺条件、金属相变、CAE分析技术进行深入研究,目前该技术被国外厂商垄断,国内发展缓慢。

据调查统计,部分汽车品牌高强钢的应用不断扩大,有些车型的车身框架高强度钢的应用已达90%。

一、高强钢特点及成型问题分析

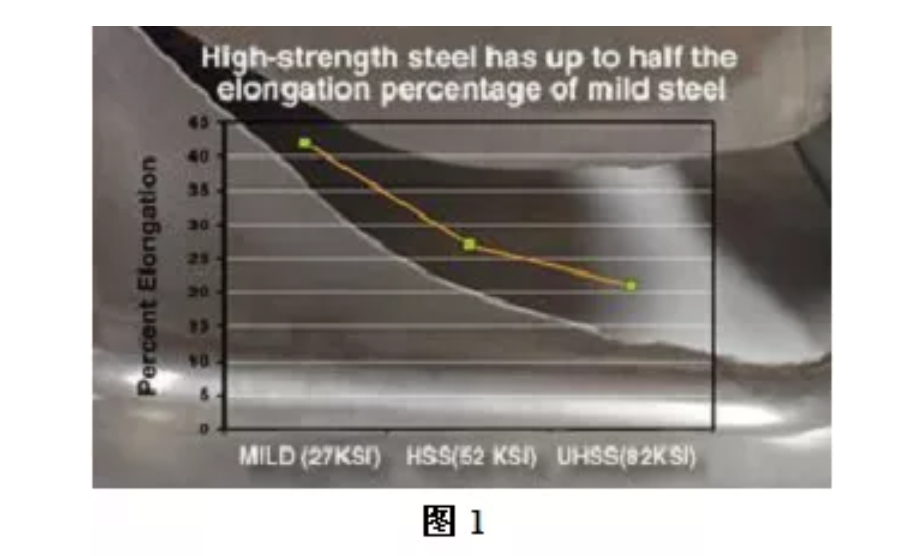

根据美国钢铁学院能量部的研究,即使高强度钢降低部分数值其拉伸还是要比传统的冷板困难得多。高强钢的延展率只有普通钢材的一半 (如下图1)

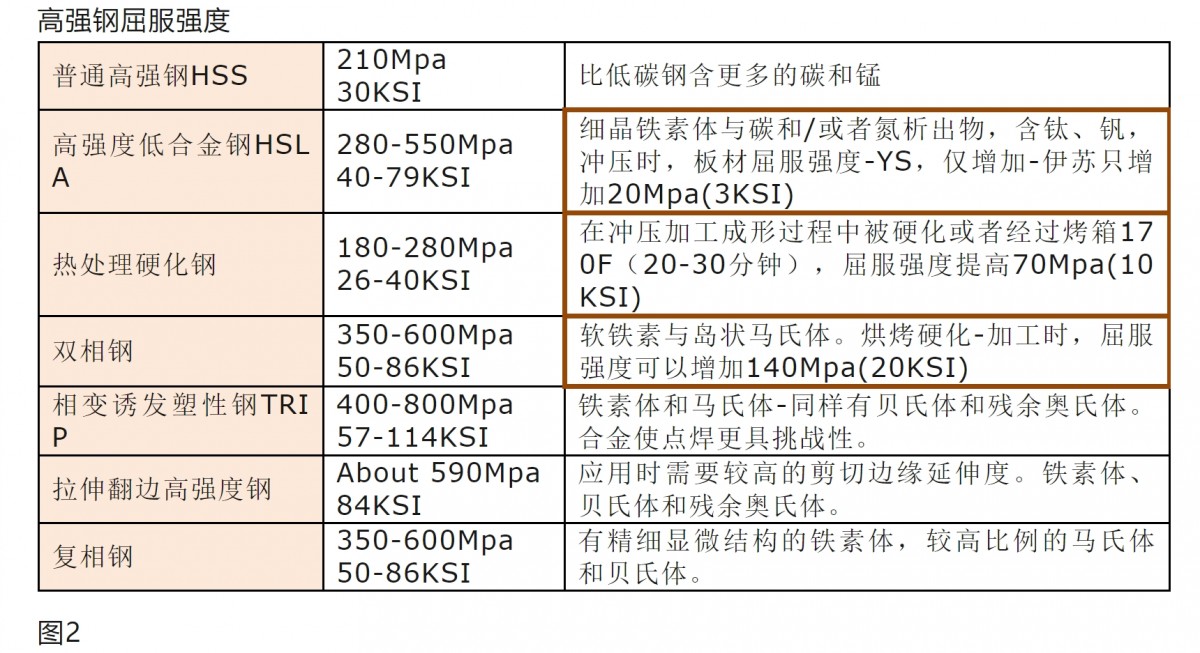

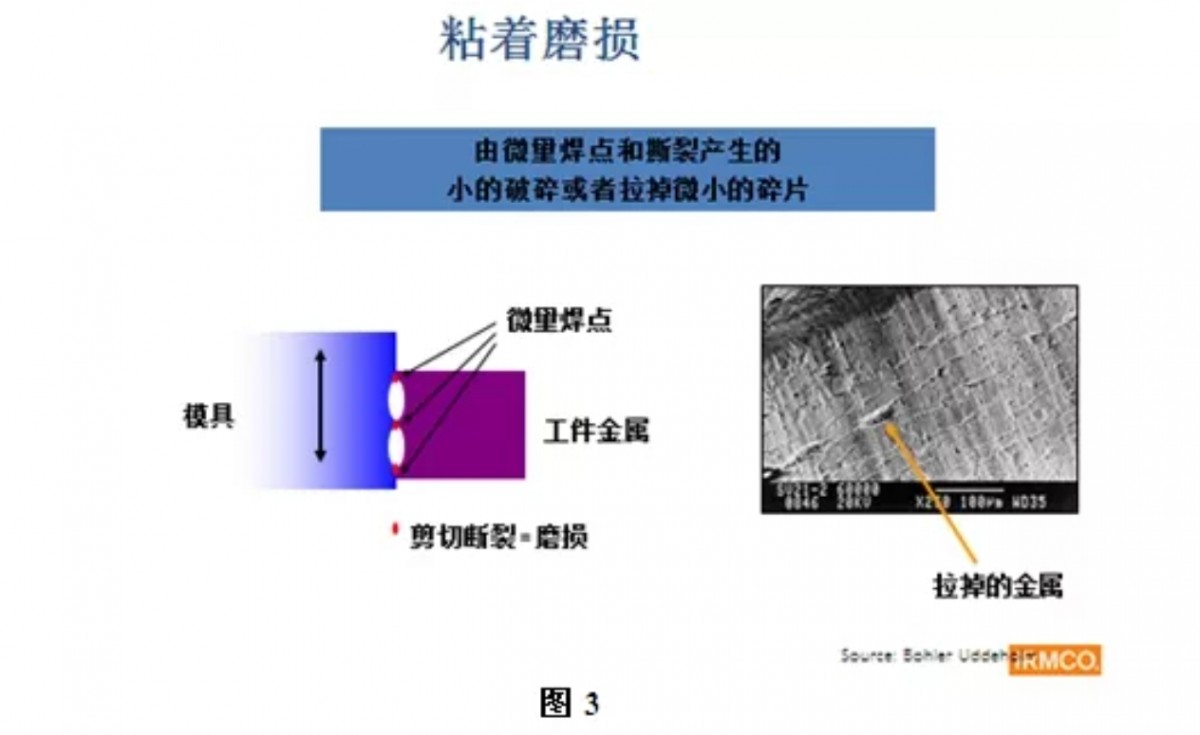

同时,当材料被冲压成形时,会变硬,不同的钢材,变硬的程度不同(如下图2)。一般高强度低合金钢只略有20MPa增加,不到10%。注意:双相钢的屈服强度有140MPa增加,增加了40%多!金属在成形过程中,会变得完全不同,完全不像冲压加工开始之前。这些钢材在受力后,屈服强度增加很多。材料较高的屈服应力加上加工硬化,等于流动应力的大大增加。因此,开裂、回弹、起皱、工件尺寸、模具磨损、微焊接磨损(如下图3)等成为了高强钢成型过程中的问题焦点。

高强钢屈服强度

基于高强钢的特点和特性,如果不能改变金属流动和减少摩擦,那么高强度钢(HSS)的开裂和质地不均性都可能引起部件报废率的上升。这种材料所具有的高千磅力每平方英寸(KSI)(测量屈变力的单位)、增强的回弹、加工硬化的倾向以及在升高的成型温度下运行对于模具来说都是一个挑战。

二、高性能润滑技术对高强钢冷冲压成型的重大意义

润滑影响成型性这是不争的事实。因此,高性能润滑剂可提供一种更高性能的膜以保护金属免于断裂、压裂或被焊接到模具上。好的润滑剂还能够减少摩擦热量,使金属流动不间断并能控制起皱或断裂。

针对这一问题,美国IRMCO公司作为世界知名从事润滑研究制造的专业公司,自三十年前就已成功研发的新型水基润滑技术解决了高强钢的成型问题。下面,结合多年来的研究和使用从润滑角度并结合该润滑技术的特点谈一下看法和意见。如下:

其一,严酷条件下的润滑保障。

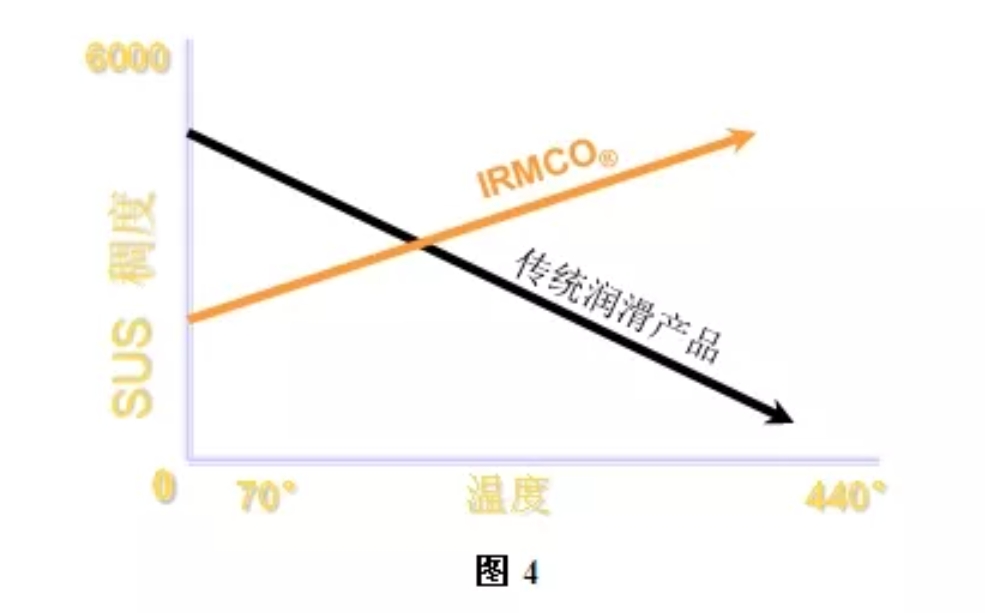

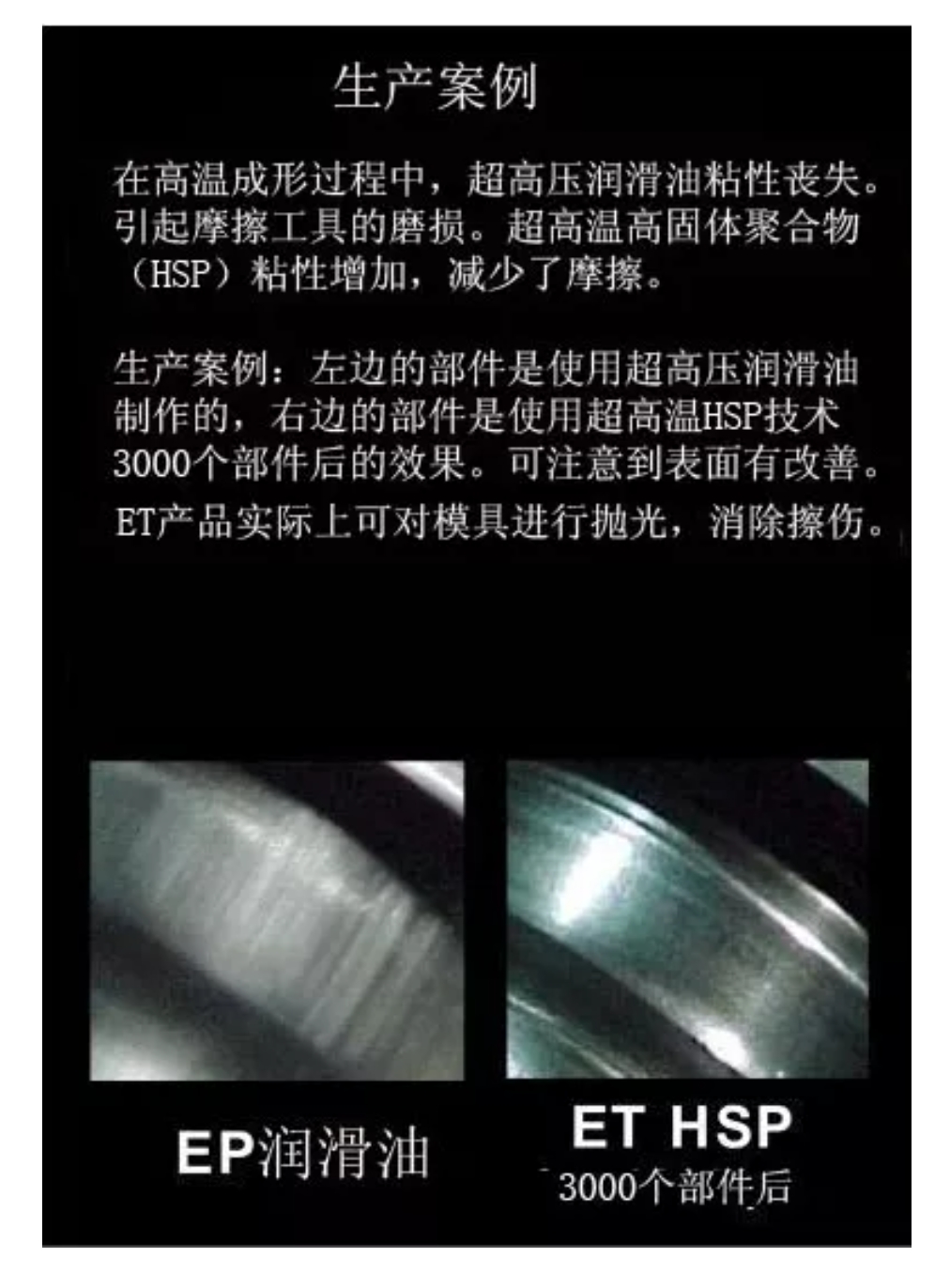

1、由于高强钢的屈服力大,要屈服它比一般板材需要更多的能量,这种能量除了变形以外,很大程度上是板材与模具间推撞(摩擦)。因此,随着金属在冲压模具中变形温度会不断升高,油基润滑油都会变薄,有些情况下会达到闪点或者烧着(冒烟),润滑失效。而IRMCO高分子聚合物极温润滑剂中含有抗极压物并具有“热寻性”而且会粘到金属上,随着温度的升高在模具和板材表面形成一个坚韧的保护屏障,从而降低摩擦和温度,以帮助工件更好的延展,以此来控制摩擦和金属流动;同时保护金属不会过热,发黑而拉裂和粘接。(如下图4)

同时,根据实际试验中的问题,我们在实验室里复制现场试验的结果。不同配方的油基和常规(肥皂)为基础的合成润滑剂,在高强钢上不能正常工作。废品率和模具磨损(擦伤)失控。(如下图5)

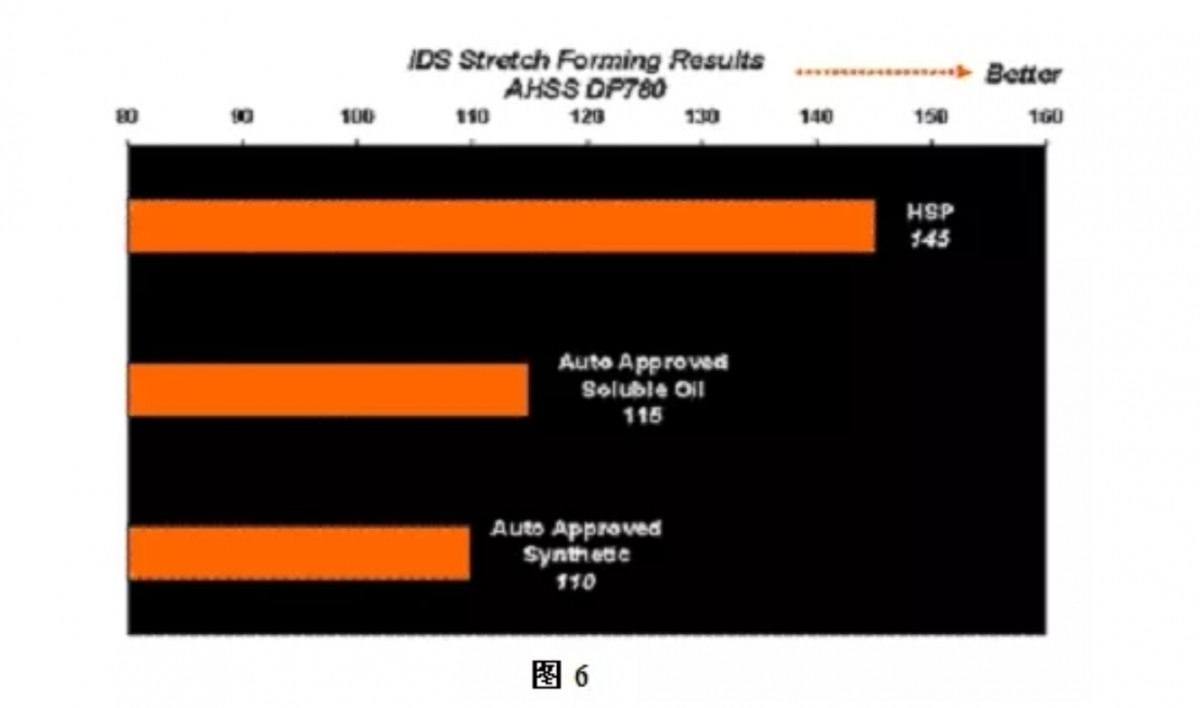

美国绿叶技术实验室对IRMCO产品和汽车行业通过认证的拉伸油以及合成润滑剂,在美国DP780超高强度钢上进行了成型对比实验。采用了俄亥俄州立大学的茵特拉根(Interlaken)拉伸成型测试法。这种方法被证实用于测试实际结果非常准确。IRMCO达到的数值是145 比汽车行业通过认证的拉伸油的115和合成润滑剂的110 超过了25%。数值越大说明成型能力越好(如下图6)。

2、由于冲压过程中会产生温度,同时由于油的热容量比较大,热扩散比较差。而IRMCO水基润滑剂因温度产生形成水蒸气带走热量,不但有效的降低了温度,保护了模具,而且因温度所产生的微焊接磨损将得到有效的控制。同时还可以提高冲次。

其二、工具涂层的性能与润滑剂质量紧密联系。

传统的物理气相沉淀(PVD)和化学气相沉淀涂层(CVD)外部需要润滑发挥最大性能。IRMCO指出:“热扩散工艺可以减少摩擦磨损的问题。通过热扩散所产生的碳化钒可以形成耐久性、坚硬的表面,在苛刻的成形和冲压模面时,会极大的提高工具的使用寿命。如果使用的润滑剂无法承受高温、磨损和先进高强钢的加工硬化性,价值会大幅降低。因此,使用可满足高强钢需求的润滑剂,是达到涂层使用寿命最大化的关键。”

根据IRMCO技术的先进行及多年的应用经验,高强钢冲压模具无需花费高昂的涂层费用,就可以满足生产需要,并可以延长模具寿命。从(下图7)可以看出IRMCO润滑技术对模具的保护作用。冲压三千个工件后,工件表面质量及模具表面得到明显的改观(表面划痕明显减少)。

其三、高性能润滑可以使工件质量更加稳定。

模具间隙及模具的几何设计等是实现工件尺寸精度的重要内容。因此,这直接关系到对金属材料和润滑剂技术要求。如果间隙越小、越紧摩擦力越大,对润滑剂的要求也越高,但工件的成型精度也相对越高。由于IRMCO可以较好的控制摩擦和金属流动,所以可以保证工件质量更加稳定。

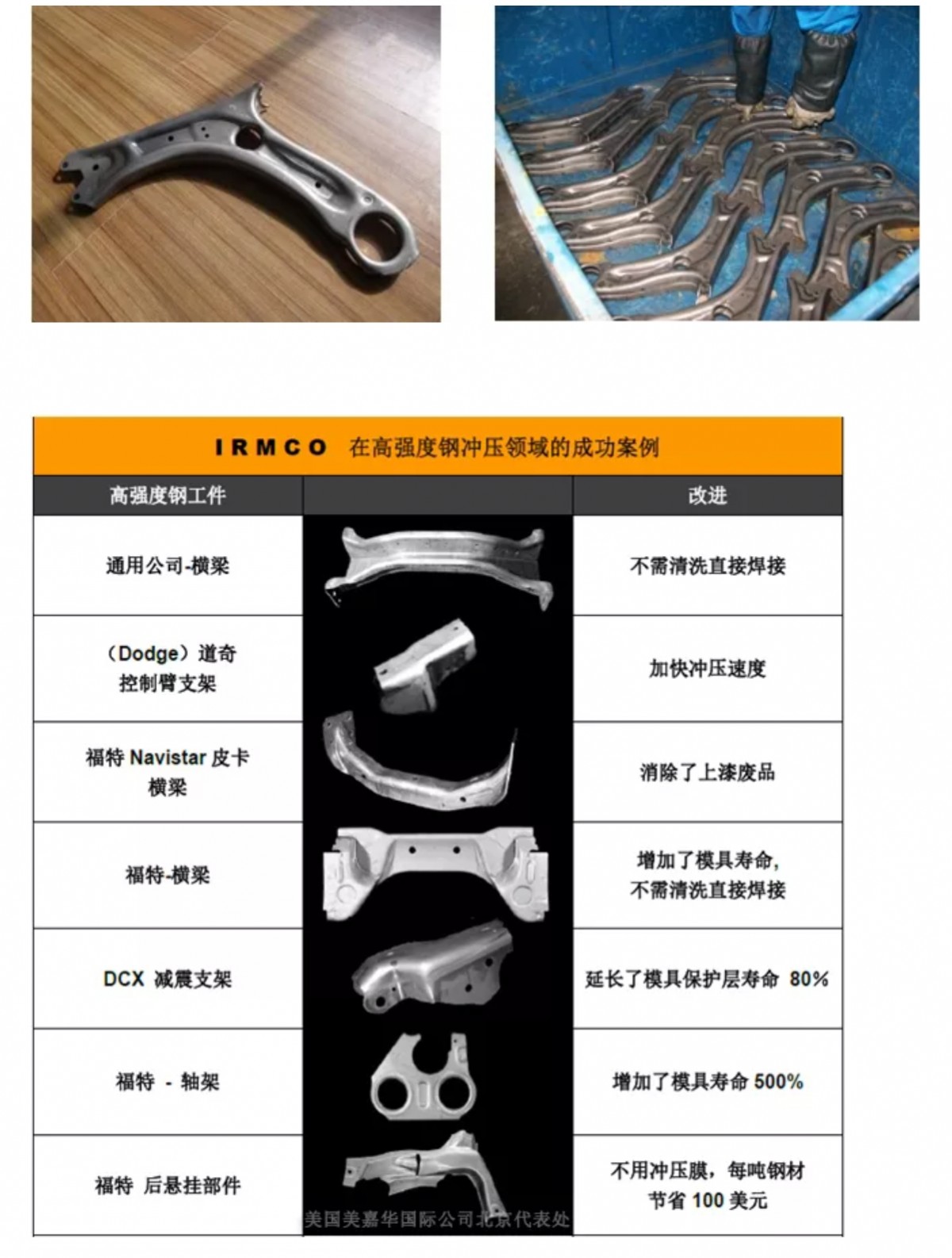

三、IRMCO在部分高强钢部件上的应用

某大型底盘件企业生产的控制臂(NMS摇臂),板材材质FB780,板材厚度4mm,七工位级进冲压模具,采用IRMCO测试在保证工件质量的同时,同等环境条件下与油基润滑剂比较,模具工作温度下降10-20℃。在此,需要重点说明的是温度降低意味着摩擦力的减小,这不仅可以保护模具,而且可以提高冲次。工件图片如下:

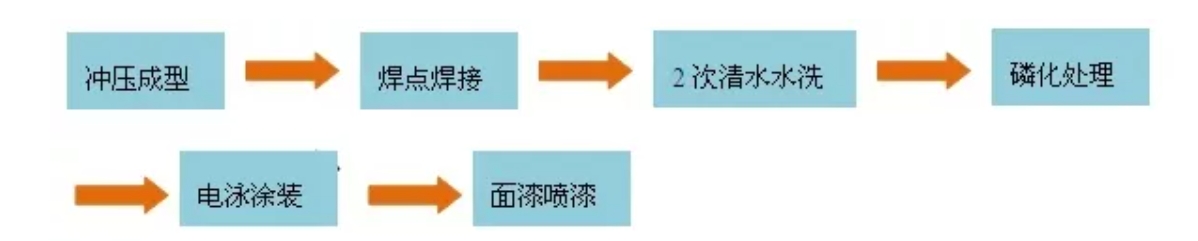

四、建立在IRMCO应用下的新的生产工艺流程

IRMCO高性能环保润滑剂不仅可以解决高强钢、重冲、深拉伸等的成型问题,而且可以减少润滑油50%-75%的用量,更重要的是它可以对目前冲压行业的生产工艺带来重大改善和优化,以减少更多能源、资源的消耗和对环境的污染。优化后的工艺如下:

1、冲压成型:IRMCO产品和渗碳模具兼容,所含聚合物的热寻性在冲压温度升高时强力保证润滑膜层。降低了模具的工作温度,延长了模具寿命,同时可有效提高冲次和工件表面质量。

2、焊点焊接:不需任何处理就可以直接进行焊接,不但不会产生虚焊、假焊,而且不会产生有毒油烟和刺激异味,同时可以减少至少25%的焊接烟雾,不仅极大提高了工作效率的,而且保证了工人的安全和工件洁净并利于搬运,节省手套、棉纱等用量。

3、常温水洗:可以使用26.7~43℃清水进行清洗,大幅度降低能耗;可以使清洁池内沉淀物减少75%和75%的清洗用水;可直接排放,并达到对鱼类无害的标准,污水排放量的减少使处理费用降低。

4、磷化处理:由于易于清洗,可以使工件达到高清洁度,全面提高磷化效果。

5、电泳涂装:IRMCO 产品和电泳漆兼容,同时工件高清洁度增强了电泳涂装的质量。

6、面漆喷漆:IRMCO 产品可以与电烤漆和粉漆完全兼容。工件的高清洁度提高了喷漆附着力,漆可以喷得更薄,同时喷漆表面无气孔、流淌现象。

结束语

新的调查发现,金属成型润滑剂只占生产总成本的约0.5%,但其直接关联80项费用和影响总成本70%的费用高低,可以消除因用油所带来的至少10%的生产成本的增加,看似一个在生产大天枰上无法称重的物质却决定着整个生产价值链。无论是工件的成型质量及废品、模具寿命、生产效能、大量的脱脂、清洗以及表面处理所需的能耗、还有生产环境和排污问题等无不与传统油基润滑剂的使用有着直接的关系。

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09

-

旭化成旗下旭塑洁螺杆清洗剂即将推出

2025-04-08 10:25

-

果栗智造磁悬浮技术赋能汽车制造:破

2025-04-03 19:27