混合动力汽车热管理开发研究

摘要:针对某款搭载串并联式混合动力系统的汽车,开展热管理开发及相关研究。文章首先结合混动总成系统热管理参数需求,设计开发了一台热管理系统方案;其次依据热管理关键工况,提取和分析得到了各散热单元的进风量;然后对该方案下的热管理性能进行仿真分析,发现该方案存在高温散热单元和油冷器进风量不足、布局不佳等缺陷,导致高温散热单元和油冷器温度分别高于目标值1.5 °C和3.8 °C;最后结合风扇和散热单元布局优化等措施,使得高温散热单元和油冷器进风量分别提升了9.37%和8.4%,高温散热单元和油冷器温度分别降低了4 °C和4.1 °C,达成开发目标。

21世纪以来,人类面临剧烈的气候变化。由于全球二氧化碳排放和温室气体猛增,导致生命系统受到威胁,为此世界各国以全球协约的方式减排温室气体,我国也提出了2030年碳达峰和2060年碳中和的目标。在这样的大背景下,我国政府和汽车行业相继提出了《新能源汽车产业发展规划(2021—2035年)》和《节能与新能源汽车技术路线图2.0》,大力开发和推出更低能耗的混合动力汽车。

常见的混合动力汽车构型通常包括发动机、发电机、驱动电机、动力电池、电机控制器、直流转化器(Direct Current to Direct Current, DCDC)和电动空调等。这些关键零部件的发热类型和需求差异较大,既有燃料燃烧化学产热,又有电磁发热,以及功率电子电流发热等。为此混合动力汽车的热管理系统需要进行多系统和多维度的开发及研究。

胡天妹等[1]对传统燃油车和混合动力汽车的热管理系统进行对比,分析出混合动力汽车热管理关键技术及策略,并对整车热管理性能优化提出优化建议。周翔等[2]从满足混合动力各个硬件的热管理需求出发,研究和分析了热管理控制所需的硬件系统。卢山等[3]结合V字型模式,对混合动力整车热管理控制策略进行了开发,研究了算法设计、模型开发和测试等环节及内容。

易舒等[4]和李垒等[5]分别对混合动力汽车的电机总成和动力电池等分别开展热管理分析和建模,研究发现了影响降温和热管理的关键因素,并提出了改善方法。

董桥桥等[6-7]基于一维仿真AMEsim平台,结合US06工况,对混合动力总成热管理系统进行分析和优化,确定各动力部件所需最佳温度范围。

为进一步研究和提高混合动力热管理系统性能,本文首先针对某混合动力汽车,设计和开发了一套热管理系统;其次结合三维进气流量模拟,提取得到了关键工况下各散热单元的进风量,并基于一维分析平台GT SUITE搭建了热管理仿真模型;然后开展了混合动力系统热管理系统性能研究;最后结合风扇性能和散热单元布局优化,达成热管理性能目标。

1 混合动力汽车及热管理系统

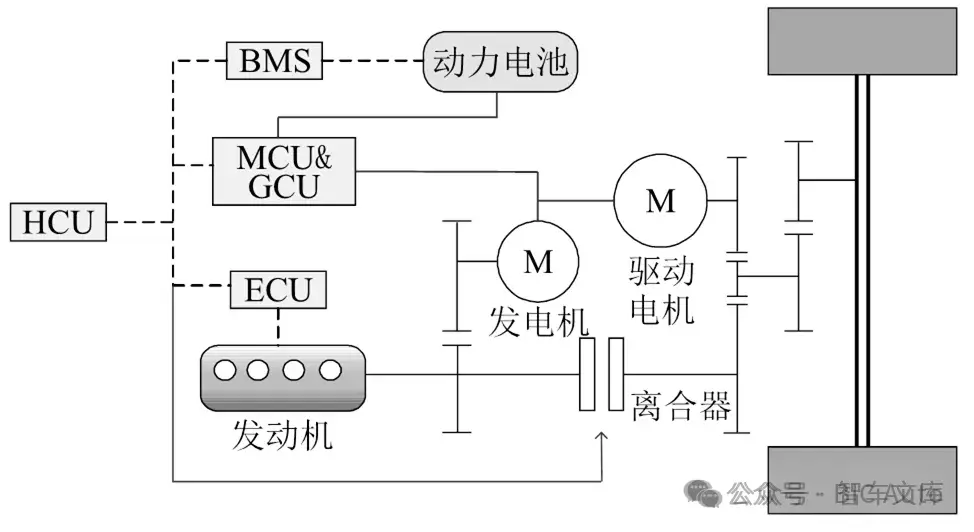

某串并联式混合动力汽车构型及关键零部件如图1所示,包含有发动机、发动机电控单元(Engine Control Unit, ECU)、发电机、发电机控制器(Generator Control Unit, GCU)、驱动电机、驱动电机控制器(Motor Control Unit, MCU)、动力电池、电池管理系统(Battery Management System, BMS)、混动控制器(Hybrid Control Unit, HCU)及直流电源转化器等。

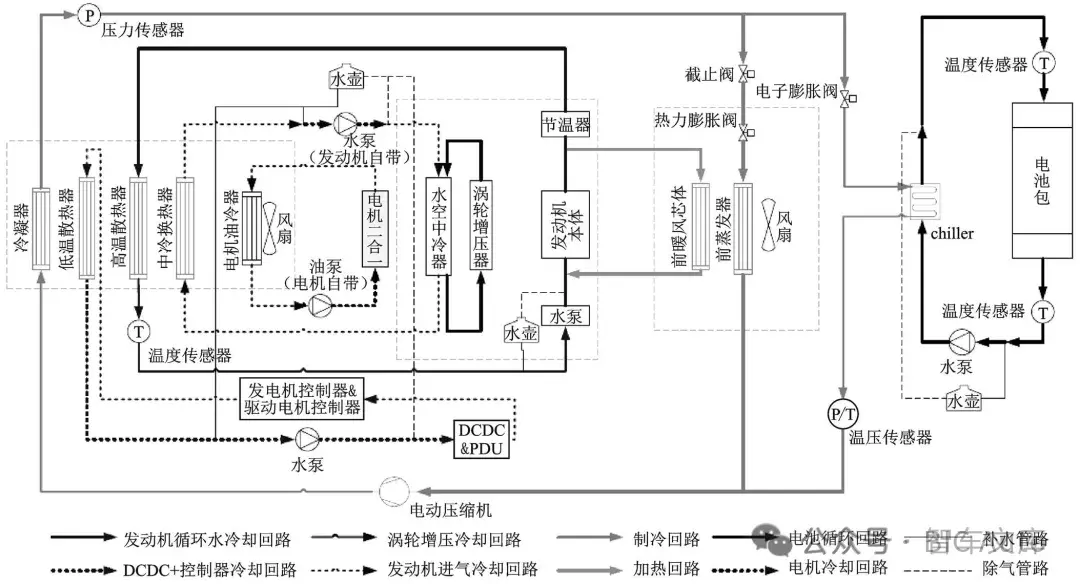

图2 混合动力热管理系统原理

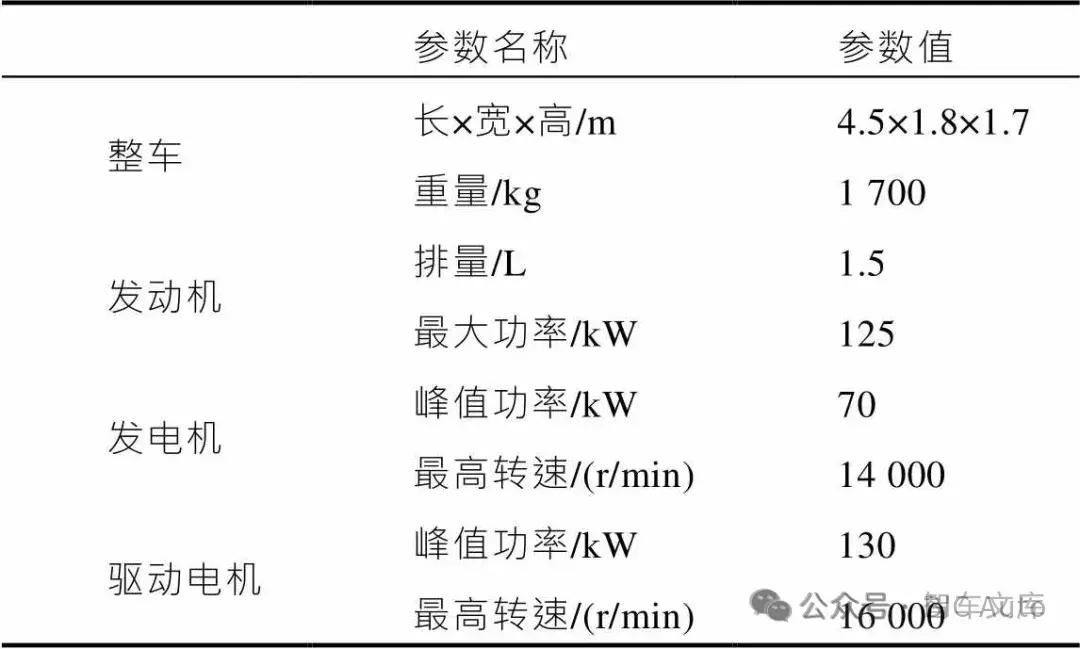

其中整车、发动机、发电机和驱动电机性能及基本参数如表1所示。发动机的本体水温目标为115 ℃,发动机增压器及进气中冷水温目标为70 ℃,电机控制器及直流电源转换器DCDC水温目标为70 ℃,发电机和驱动电机油温目标为90 ℃。结合这些系统所需温度目标,本文设计的热管理系统原理如图2所示,其中油冷器同时为发电机和驱动电机本体进行冷却;中冷换热器为发动机增压器及进气进行冷却;低温散热单元为电机控制器及直流电源转换器冷却;高温散热单元为发动机本体进行冷却。

表1 整车和系统零部件基本参数

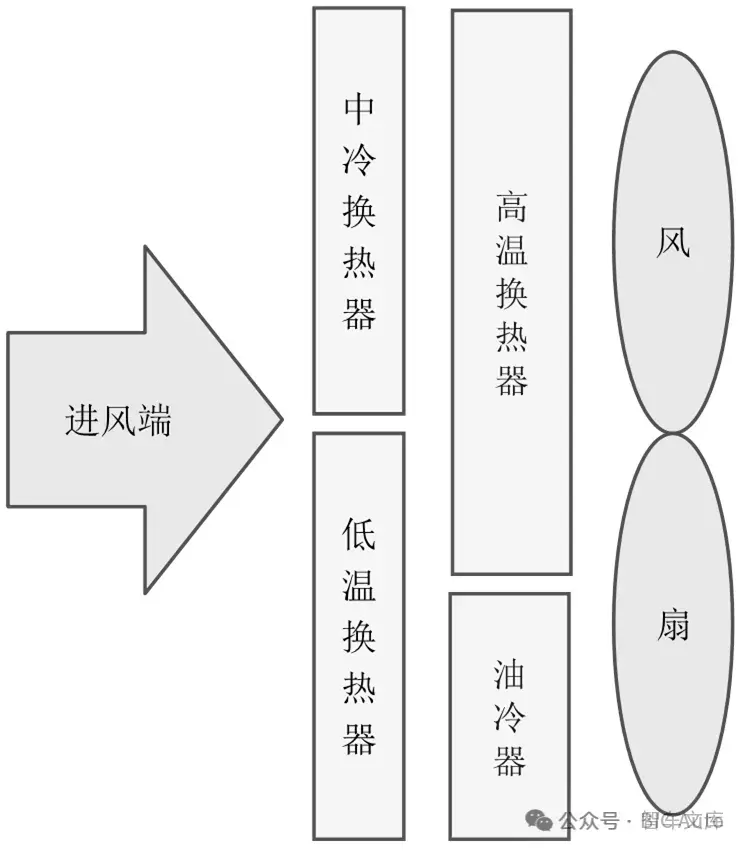

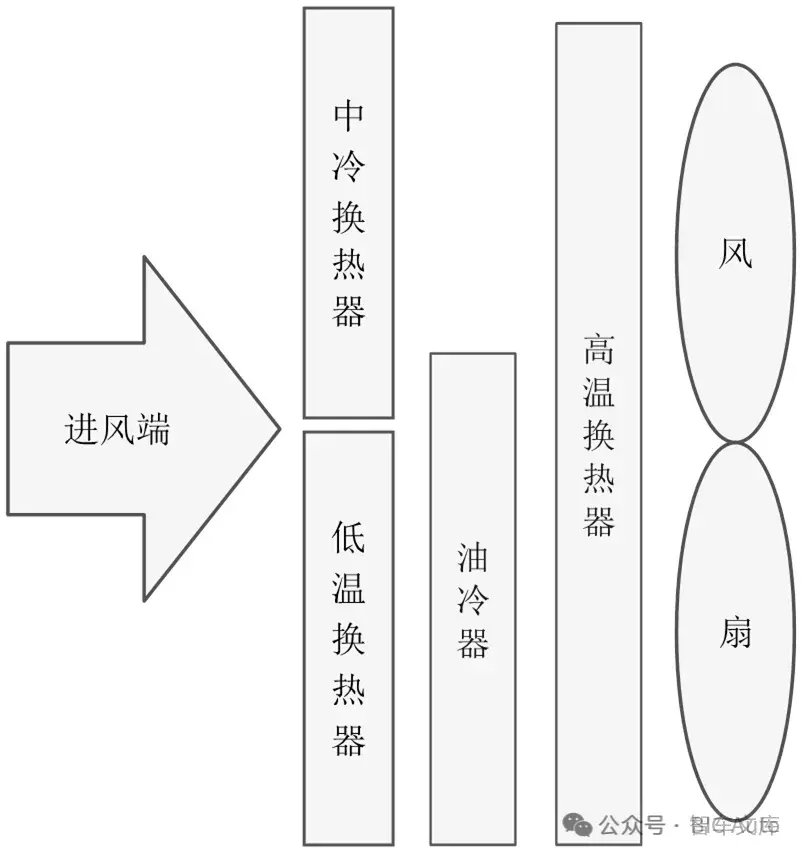

根据图2混合动力热管系统原理,初步布置各散热单元相对位置如图3所示,从进风端到风扇端,中间依次是中冷换热器、低温散热器、高温散热器和油冷器。

图3 散热单元布局

2 仿真工况及模型和数据提取

结合最为恶劣的环境和整车使用工况,本文设定的整车关键工况如表2所示。工况1为原地驻车充电工况,此时各散热单元进风量最小;工况2为中等车速下串联爬坡工况;工况3为高速行驶工况。

表2 整车关键工况

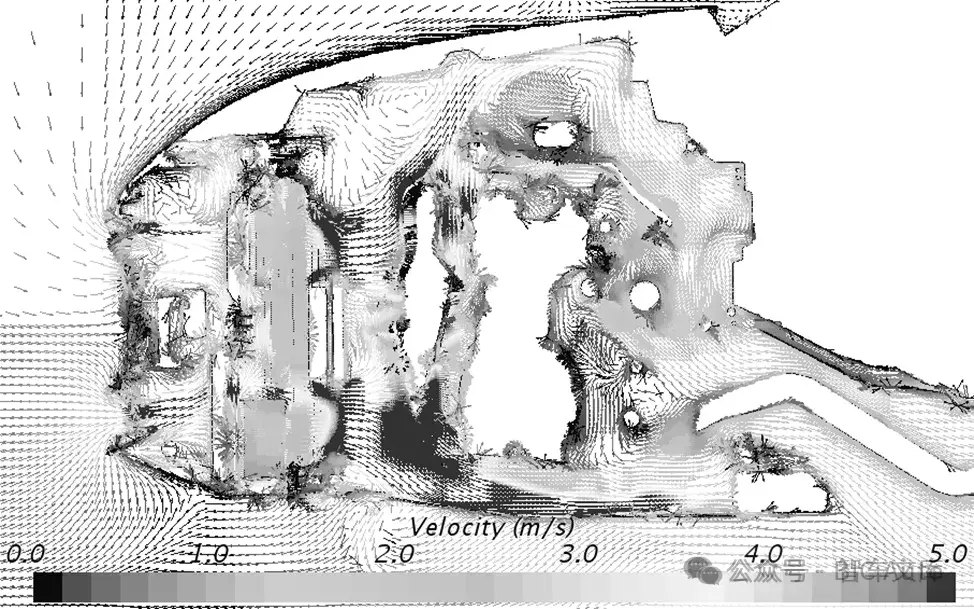

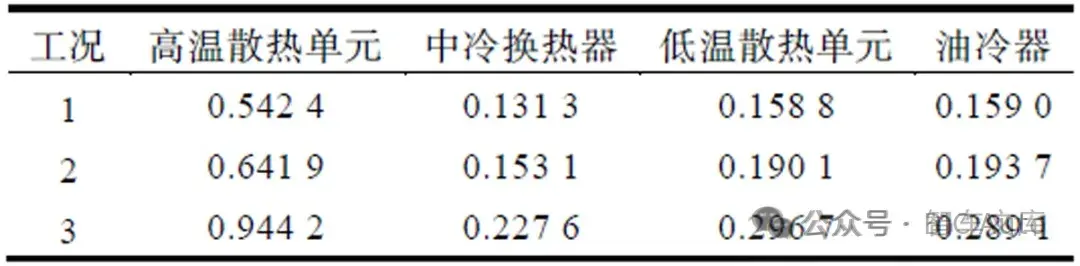

在如表2所示工况下,通过运用三维仿真软件STAR CCM+,经过对整车几何前处理、网格划分、仿真参数设置、计算分析、后处理等,得到如图4所示的整车机舱前端进风流场图;并提取得到各散热单元进风量结果如表3所示。

图4 三维仿真模型

表3 散热单元进风量 单位:m3/s

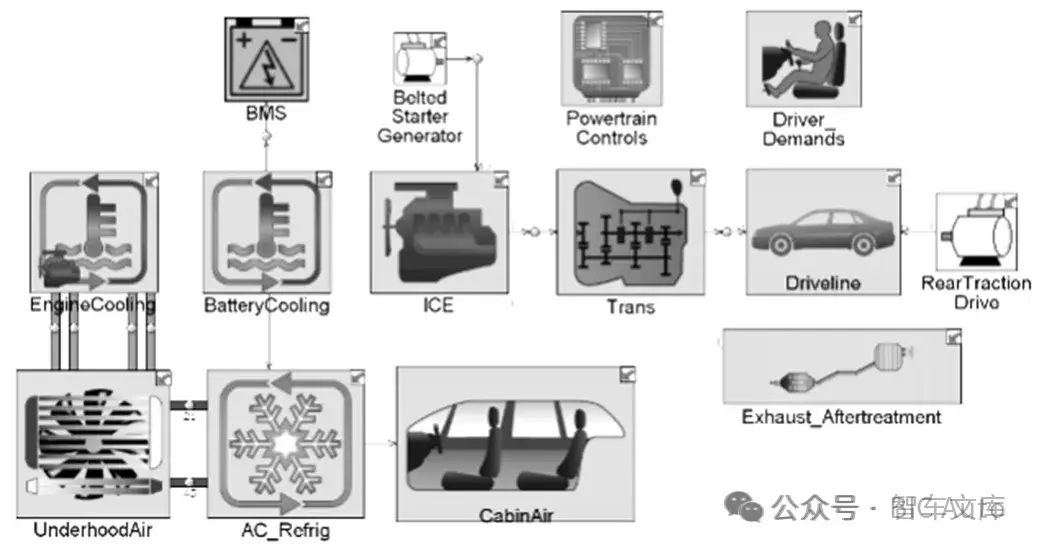

图5 热管理仿真模型

根据图2所示混合动力热管理架构,通过运用一维冷却性能仿真平台GT SUITE,搭建的混动车型热管理仿真模型包含发动机系统、电池系统、驱动电机系统、发电机、排气系统和热管理系统等,如图5所示。

3 热管理仿真及优化

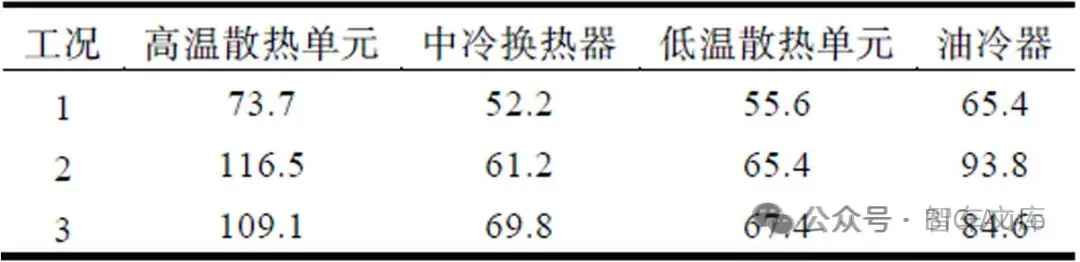

结合热管理仿真模型和工况参数,仿真计算得到的各散热单元温度结果如表4所示,其中在工况2下高温散热单元和油冷器温度分别超过目标温度1.5 ℃和3.8 ℃,未达成开发目标。

表4 各散热单元仿真温度汇总 单位:℃

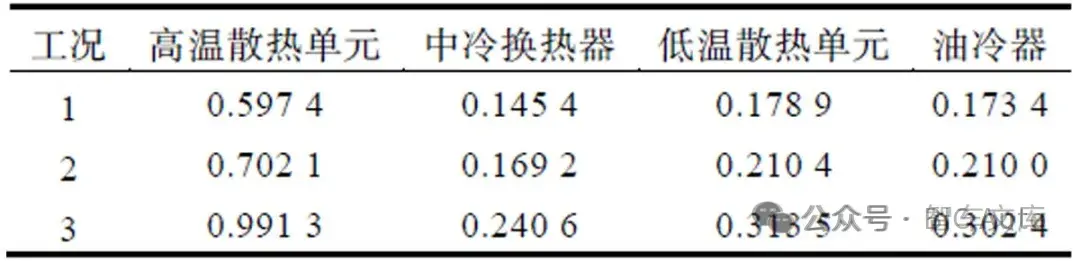

因此,本文提出加大进风量和优化散热单元布局两大优化措施,即将原400 W风扇提升至600 W风扇,优化风扇后的进风量如表5所示,在工况2下,高温散热单元和油冷器的进风量相比原方案分别提升了9.37%和8.4%。优化散热单元后的布局如图6所示。

表5 优化后散热单元进风量 单位:m3/s

图6 散热单元优化布局

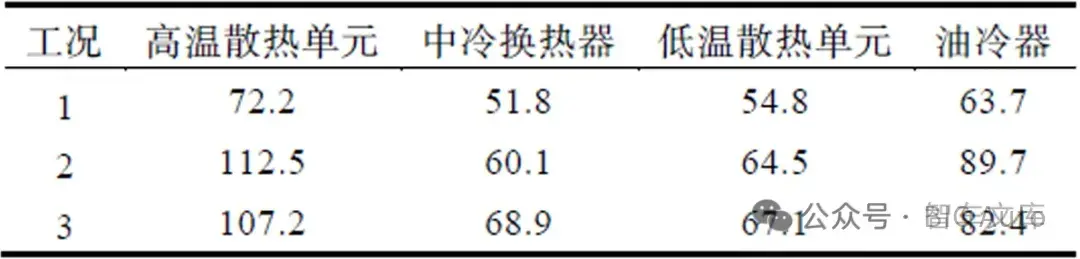

热管理系统优化后的仿真结果如表6所示,在整车关键三种工况下,各散热单元的温度都达成了目标,如工况2下高温散热单元温度从116.5 ℃降低至112.5 ℃,降低了4 ℃;油冷器从93.8 ℃降低至89.7 ℃,降低了4.1 ℃。

表6 优化后各散热单元仿真温度汇总 单位:℃

4 结论

针对一款串并联混动汽车构型,开发了一套混合动力热管理系统,开展了仿真建模和性能优化研究:

(1)采用三维和一维相结合的方式,提取和分析了各系统散热单元在不同工况下的进风量,并搭建了热管理仿真模型;

(2)结合风扇性能和散热单元布局优化,使得高温散热单元和油冷器温度的降幅分别为4 ℃和4.1 ℃。

通过上述仿真建模和优化测试,有效降低各散热单元的温度,最终达成了开发目标。

参考文献

[1] 胡天妹,曹宇,黄祖朋,等.插电式混合动力汽车热管理系统研究[J].现代工业经济和信息化,2020,10(10): 84-86.

[2] 周翔,刘洋.混合动力电动汽车整车热管理控制器硬件需求研究[J].汽车博览,2020(32):165.

[3] 卢山,卢桂萍,李馨.基于V模式开发插电式混合动力汽车整车热管理控制策略研究[J].计算机测量与控制,2018,26(4):88-91.

[4] 易舒,刘慧军,徐作文,等.某PHEV汽车电机冷却系统热管理策略优化[J].车辆与动力技术,2020(2):25-30, 35.

[5] 李垒,胡斌斌,田胜,等.某混合动力车型热管理系统开发与研究[J].汽车实用技术,2020,45(8):71-75.

[6] 董桥桥,黄瑞,陈芬放,等.基于AMEsim混合动力总成热管理系统仿真研究[J].现代机械,2019(2):16-21.

[7] 董桥桥.混合动力总成热管理系统优化设计[D].杭州:浙江大学,2019.

- 下一篇:热冲压成形技术在车身开发中的应用

- 上一篇:康明斯达灵顿新动力总成测试设施正式启用

-

旭化成微电子开始批量生产用于环保发电的电荷控

2025-04-24 -

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04