热成形钢激光局部软化组织与性能研究

摘要 : 为了降低热成形钢连接位置的硬度,提高塑性,采用高斯激光光束快速扫描试样表面,利用高温回火原理使 材料的强度、硬度降低,成功实现了局部区域的材料软化。结果表明,软区组织为回火索氏体,扫描速率越慢,软区硬度 越低 ; 温度为 800 ℃ 、扫描线速率为 2 mm / s 时,软区硬度为 230 HV,是母材硬度的 47.92%,软区抗拉强度降低 767 MPa, 是母材的 50.53%,其断后伸长率 17.36%,是母材的 188.08%;软化拉伸试样为韧性断裂,杯锥状断面 ; 软化后点焊不会改 变焊核的硬度,可以加宽热影响区,避免其硬度骤降骤升的情况,改善热影响区应力集中的情况,防止焊点出现界面断 裂,软化后能提高焊点断裂最大位移 60%,最大能量吸收功提升了 10.14% 。本研究证明了激光软化热成形钢具有可行 性,对热冲压汽车零件局部软化有一定指导意义。

关键词 : 激光技术 ; 激光软化 ; 力学性能 ; 热成形钢 ; 焊点

0 引 言

热成 形钢是 一 种超高强度 钢 ( 抗 拉 强 度 大 于 780 MPa) ,根据成分种类不同,其淬火后抗拉强度可 达 1000 MPa~2000 MPa[1] 。热成形钢主要用作汽车 白车身零件,由于其强度高,在减少钢板厚度的同时能 保证安全性能,达到节约能源和汽车轻量化的目的[2]。 研究表明,汽车重量减少 10%,油车可降低 6%~8% 的油耗,电车可提升 13.5% 的续航[3] 。汽车轻量化成为 节能减排和降本增效的有力途径,热成形钢在白车身 中应用占比逐年提高[4]。

热成形技术具有零件淬火后强度高、高温成形回 弹小、成形精度高、成形载荷小、一次成形等优点[5]。 然而热成形零件的抗拉强度越高,其硬度越高,塑性、 韧性越低,其焊接性能越差,热影响区应力大,焊点表 现脆性,受到冲击时易开裂[6-7] 。热成形钢铆接时,由 于铆钉脚受到应力过大,发生变形,导致综合性能不 佳[8-9] 。在零件连接位置进行局部加热回火,可以消除内应力,降低硬度,提高其塑性[10] 。一般采用局部感 应加热、电极加热等方法进行回火,但这些方法存在灵 活性差、批量生产需要额外工装、控温精度差等问 题[11]。

激光软化技术将激光作为热源,对选定区域进行 局部加热,降低局部区域的硬度,提高塑性,消除内应 力[12-13] 。激光软化技术可控性和灵活性好,通过调节 激光能量功率、扫描速率、光斑大小等参量,实现不同 的软化性能,结合数控机器人可以实现不同部位和软区形状大小的定制化需求[14-15] 。本文中通过激光对 热成形钢进行局部软化,研究激光软化工艺和软区组 织的性能变化。

1 实验材料和方法

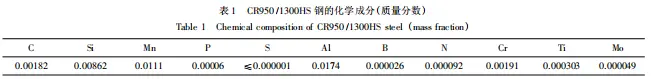

本文中所采用的原材料为退火态 CR950 /1300HS+ AS,厚度 1.8 mm,其化学成分如表 1 所示。先将原材 料钢板在 950 ℃ 保温 5 min 完全奥氏体化,然后平板 模水冷淬火并保压 10 s,得到超高强钢板坯料待用。

激光软化设备采用 TruDisk4002,波长 1030 nm,发 射高斯光束垂直照射钢板表面,在待软化区域按照设 定路径快速移动,加热温度设定为 800 ℃ , 实现快速高 温回火效果。本文中设计软区大小为 20 mm× 20 mm。

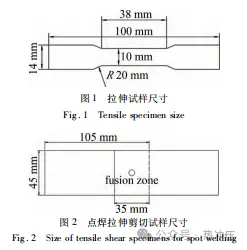

本文中采用 SCV-50A 维氏硬度计,每隔 2 mm 测 量试样的显微硬度,压头载荷为 9.8 kg,保压时间为 10 s 。采用电子式万能试验机 Instron 3382,拉伸速率为 2 mm / min,拉伸试样尺寸如图 1 所示。点焊拉伸剪切试 验的试样尺寸如图 2 所示。软化试样经过镶嵌、打磨、 抛光后,用体积分数为 4% 硝酸酒精溶液腐蚀,采用 DS-300 金相显微镜来观察试样金相组织。

2 实验结果和讨论

2. 1 金相组织

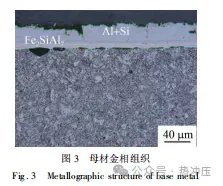

淬火后的原材料的金相组织如图 3 所示。由于该材料中含有更多的 B 元素,会使得钢的淬透性提高,从而淬火后更容易获得更多的马氏体,可以看出基体组织为板条状马氏体,组织内有许多相互平行的板条束组成的马氏体块,各马氏体块之间以大角度界面分 开,所以金相中各马氏体块出现黑白交替的色调。在 母材表层有一厚度为 35 μm~40 μm 的铝硅镀层,图 中镀层主要由厚度约 28 μm~30 μm 的 Al-Si 合金层 和厚度约 10 μm 的 Fe2 SiAl7 金属间化合层组成。 由于 镀层的保护作用,钢板在热成形的过程未出现氧化脱 碳,基体为全马氏体组织。

热影响区和软区位置横截面的金相组织如图 4 所 示。随着加热温度的升高,热影响区金相主要有图 4a、图 4b、图 4c 3 种,软区( 中心加热区) 金相为图 4d。 图 4a 中组织为回火马氏体,该温度状态主要处于回火 第一和第二阶段,马氏体开始分解,析出 ε/η 过渡碳 化物,其中 ε 相成分介于 Fe2 C 和 Fe3 C 之间,η 相成分 为 Fe2 C,此时分辨马氏体板条束的形状和大小,但条 束边界和马氏体块角度的形态开始模糊。 图 4b 中组 织为回火马氏体和渗碳体,该温度状态主要处于回火 第三阶段,马氏体继续分解,板条束的界面消除,马氏 体束取向还能分辨,析出的过渡碳化物在大角度界面 处转变为渗碳体并钉扎住界面,使得板条马氏体的形 态能稳定存在至很高的回火温度。 图 4c 中组织为铁 素体和渗碳体,该温度状态主要处于回火第四阶段,由于回火时间较短,大部分铁素体仍保持条束状的外 形,此时渗碳体发生粗化并逐渐球化,分布在铁素体基 体中,渗碳体粗化后不能有效钉扎大角度界面,表现为 界面数量减少,降低界面能,晶粒长大并形成等轴铁素 体。 图 4d 中组织为回火索氏体,使得该区域具有较低 的硬度,塑性和韧性提高[16] 。 回火索氏体为待软化区 经过激光快速升温至 800 ℃ , 随后空冷得到。此时的 回火阶段中马氏体条束的痕迹已经消失,渗碳体数量 增加且球化比较完全,表现为铁素体基体中弥散分布 着大量的细粒状渗碳体,由于渗碳体弥散程度较高,金 相中无法区分晶界[17-18]。

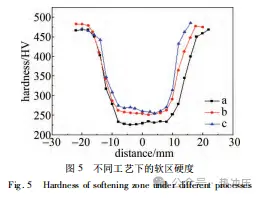

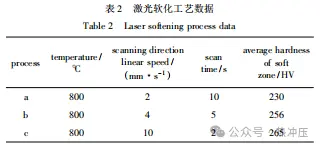

2.2 软区硬度

测试试样软区横截面厚度中心硬度,不同位置的 硬度变化曲线如图 5 所示。表 2 为图 5 中不同工艺下 的实验数据。可以看出,在 800 ℃ 下,激光扫描速率越 慢,软区硬度越低,软区硬度曲线越平稳,这是因为扫 描速率越慢,在加热区域内的保温时间就越长,组织扩散越充分,实际回火效果越好,得到的回火索氏体越 多,其弥散性越好。热影响区随着距离中心越远,硬度 越高,直至达到母材硬度范围,这与金相的结果一致, 表明热影响距离越远,该区域的温度越低,该区域所处 的回火阶段越低,所得到的组织硬度逐渐升高。实验 中在不同的激光扫描速率下,扫描 区域为 20 mm × 20 mm,实际软区宽度均为 16 mm 左右,说明在激光加 热温度不变的情况下,改变激光扫描速率,主要影响了 软区的硬度,实际软区宽度( 16 mm) 和热影响区宽度 ( 10 mm) 变化不大。

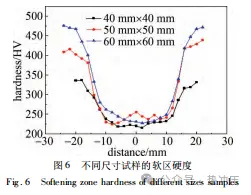

通过对不同尺寸大小试样的中心区域进行软化, 扫描区域为 20 mm× 20 mm,激光工艺为 800 ℃ , 扫描 方向线速率为 2 mm / s,研究非加热区域大小在软化过 程中受热影响所产生的变化,测量的硬度结果如图 6 所示。试样尺寸越小,软区位置最低硬度会稍微降低, 硬度曲线也越平稳,这是因为小的试样尺寸冷速会较 慢,相当于其回火时间越长,软区的回火后硬度会更 低,组织均匀性更好。随着试样尺寸的增大,非加热区 参与对软区的传热和散热体积增加,导致非加热区在 受热影响后在相同的距离时材料温度相比越低,其回 火阶段越低,在相同的距离有更高的硬度。试样尺寸 小于 60 mm× 60 mm 时,试样散热能力不足,整个试样 软区四周均会受热影响区而硬度降低。

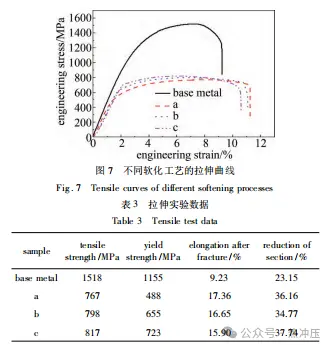

2.3 拉伸结果

热成形钢母材和激光软化试样的拉伸工程应力应变曲线如图 7 所示。拉伸性能数据如表 3 所示。软化试样 a、b、c(分别对应 3 种不同工艺) 的塑性变形均发 生在软化范围内,所以软化试样计算断后伸长率的原始 标距采用软区宽度 20 mm,这样能更真实地反映软区内 的断后伸长率。母材是全马氏体组织,具有较高抗拉强 度和屈服强度,但其塑性较低。 由软化工艺得到的软区 组织主要为回火索氏体,其抗拉强度降低至母材的 50. 53%~53.82%,但塑性会大幅提升,而断后伸长率为 母材的 172.26%~188.08%。

随着扫描方向线速率的增加,软化试样抗拉强度 稍微提高,与硬度提高趋势一致 ; 激光扫描速率增加对 软化试样屈服强度的影响较明显,其屈服强度提高较 多,这是由于激光扫描速率加快,回火时间会缩短,回 火组织扩散时间缩短,仍存在较多位错,而且渗碳体球 化和弥散程度降低,还能起到钉扎作用,所以屈服强度 提高 ; 软区断后伸长率稍微下降。

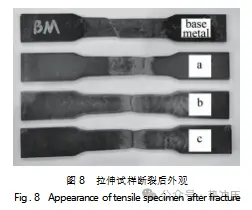

母材和软化试样拉伸后的外观如图 8 所示。断裂方式均为韧性断裂。母材断面类型为剪切滑移型断 面,断裂面与拉伸方向成 45° 角,有一定的滑移现象, 剪切唇占断面面积的 2 /3 。软化试样断面类型为杯锥 状断面,变形区域集中在软区内,随着应力的增大,在 软区中间出现明显颈缩现象,断面收缩率相比母材增 加,由于试样较薄( 厚度 1.8 mm) ,断面只有剪切唇 区[19]。

“

2.4 软区内点焊性能研究

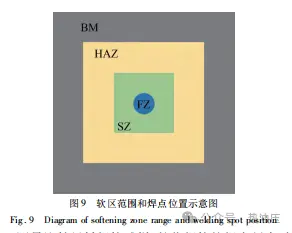

将两片软化试样进行搭接,制作电阻点焊拉伸剪 切试样,图 9 为激光软区范围和焊点位置示意图。从 外向内分别为母材( base metal,BM) ; 热影响区(heat- affected zone,HAZ) ; 软 区( softening zone,SZ) ; 焊核 区 (fusion zone,FZ) 。电阻点焊参数为焊点直径 6.7 mm、 电流 8.6 kA、压力 4.2 kN、焊接时间 400 ms、冷却时间 30 ms。

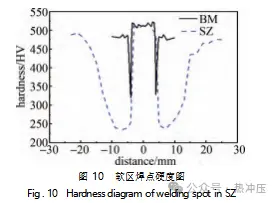

测量比较母材焊接试样、软化焊接的焊点硬度,结 果如图 10 所示。母材 CR950 /1300HS+ AS 正常点焊 时,焊核区域硬度 515 HV 左右,热影响区硬度会在 1 mm~2 mm 内 快 速 降 低 又 快 速 升 高,最 低 硬 度 320 HV 。预先软化后,在软区内点焊,焊核区域硬度 515 HV 左右,之后受焊接热影响硬度在 1 mm 范围快速 降低至软区硬度,再向外经过软区,然后硬度在 10 mm宽度的过渡区内逐渐上升至母材硬度。通过焊接前激 光软化,相比传统焊接后回火工艺,可以实现不降低焊 点硬度,调节热影响区最低硬度,使热影响区宽度增 加,硬度变化趋势减缓,改善热影响区的应力集中 现象。

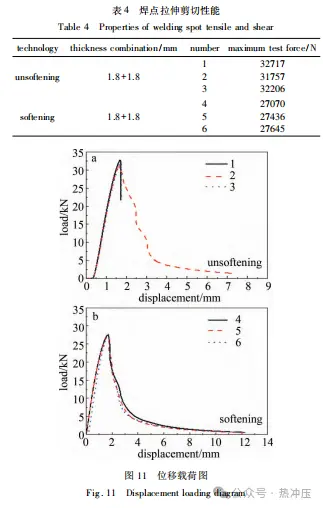

比较未软化的母材点焊拉伸剪切实验、软化试样的点焊拉伸剪切实验,结果如表 4 所示。实验的位移载荷图如图 11 所示。软化后试样的最大试验力相比未软化的降低,但软化后不同试样的焊点拉伸剪切曲线会更一致,且不会出现界面断裂的现象,其最大断裂位移增加 60%。软化前最大吸收能量为 61.92 J( 见曲

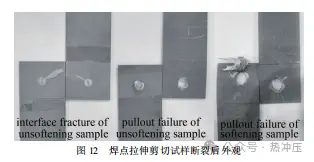

线 2) ,软化后最大吸收能量为 68.20 J( 见曲线 4) ,提升了 10.14%。试样断裂后外观如图 12 所示。可以看到,未软化的母材试样,焊接接头断裂方式包含界面断裂和熔核拔出,其中界面断裂表明裂纹在结合面扩张速度极快,接头在达到最大试验力后瞬间失效,焊点沿着两片试片结合面断裂成两半,断裂面较平整,实际应用中应该避免出现界面断裂; 熔核拔出则是在达到最大试验力后,裂纹在圆形熔核最上端产生,随着拉伸进行裂纹沿着熔核圆弧向两边扩展,熔核作为一个整体逐渐从试片中拔出,直径约 7.5 mm,试片中留下圆形空缺,搭接端出现变形,熔核拔出失效模式裂纹扩展缓慢,在裂纹扩展阶段焊点和基体仍保持机械连接,能通过变形的方式吸收后续载荷[20]。软化试样的焊接接头断裂方式均为熔核拔出,和母材试样不同的是其熔核会连带着部分软区一同拔出,拔出范围更大,呈椭圆形,长轴约 13.5 mm。

3 结 论

( a) 通过激光加热回火,成功实现了热成形钢局部区域的定制软化。一定情况下,激光扫描速度越慢,软区硬度越低。温度为 800 ℃、扫描线速率为 2 mm / s时,软区组织为回火索氏体,软区硬度为 230 HV,抗拉强度 767 MPa,屈服强度 488 MPa,断后伸长率 17. 36%,软化后为韧性断裂。

( b) 热成型钢激光软化后进行点焊,焊 核 硬 度( 515 HV) 不变,激光软化可以调节热影响区最低硬度,增加热影响区宽度,使硬度变化趋势减缓,改善热影响区的应力集中现象。软化后试样的焊点拉伸剪切最大试验力相比未软化的降低,但软化后试样的焊点拉伸剪切曲线会更一致,且不会出现界面断裂的现象,均为熔核拔出,其最大断裂位移增加 60%,最大能量吸收功提升了 10.14%。

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37