新能源汽车高压线束设计及接插件选型研究

摘要:高压线束及接插件作为新能源汽车电力传输系统核心组成部分,对车辆性能安全具有重要影响。本文探讨了新能源汽车高压线束设计原则,包括强化线束布置、材料选择、制造工艺,并分析了接插件选型性能要求、类型特点,以提升新能源汽车电力传输效率。

引言

高压线束作为高压电源传输的媒介将高压系统上各个部件相连,传输电能及屏蔽外界信号干扰,是新能源汽车动力输出的主要载体。高压线束具有高电压、大电流、防护等级高及抗电磁干扰等特点,是新能源汽车高压系统的神经网络,是关乎整车性能和安全的关键零部件。因此,新能源汽车高压线束和接插件是电力传输系统关键组成部分,其设计选型影响车辆性能和安全性。本文对新能源汽车高压线束及接插件选型进行了深入研究。

1 新能源汽车高压线束设计及接插件选型的必要性

1.1 高效电力传输的基石

在新能源汽车中,电池是电力来源,但电池储能有限。减少电力在传输过程中损耗意味着能更有效利用有限电池能量,延长车辆续航里程。为实现这一点,高压线束需要采用导电性能优异的材料,优化线束截面积布局,降低电阻和热损耗。在新能源汽车行驶中,电力需求随着驾驶条件变化波动。优秀的高压线束设计能平稳应对波动,确保电力持续稳定供应给电机和其他电力消耗设备。

1.2 安全性能的保障

高压线束具备良好绝缘保护,防止电流泄漏。设计时线束绝缘材料经过严格选择,确保其承受新能源汽车工作电压(通常在400 V以上) 长期考验。线束耐压设计是关键,保证在极端情况下线束不会因电压过高发生故障,维护车辆和乘客安全。

1.3 系统可靠性的提升

精心规划线束路径固定方式,可减少线束在车辆运行过程中振动摩擦,降低线束损坏风险。线束合理的布局能确保线束在复杂环境中保持稳定性能,提高系统可靠性。采用具有高导电性、耐热性材料制作线束能显著延长线束使用寿命,抵抗恶劣工作环境,减少因材料老化导致系统故障。

1.4 技术进步的推动

随着新能源汽车技术不断发展,对高压线束和接插件性能要求越来越高。进行高压线束设计和接插件选型研究,可满足当前市场需求,推动相关技术创新进步,促进新能源汽车行业整体发展,并形成良性循环。

1.5 成本优化的考量

除性能安全外,成本是新能源汽车制造商必须考虑重要因素。通过合理的高压线束设计和接插件选型,可在保证性能安全前提下实现成本最优化,有助于提升产品市场竞争力,为企业可持续发展提供有力支持。

2 新能源汽车高压线束设计

2.1 高压线束设计方案

(1) 设计目标。本设计方案满足新能源汽车对高压线束高效能、高安全性要求,优化线束布局、选择合适材料,采用先进制造工艺,实现高压线束轻量化、高效传输。

(2) 线束布局设计。根据新能源汽车底盘结构,合理规划高压线束路径,避免线束过长或过短,减少线束在车辆运行过程中振动摩擦,采用可靠固定方式,使用专用线束卡扣和支架,确保线束在车辆行驶中不会晃动脱落,提高线束稳定安全,在线束易受磨损或易受外界环境影响区域增加保护套,防止线束受到损坏。

(3) 材料选择。选择具有高导电性、耐热性和耐腐蚀性导线材料,如高温超导材料或特种合金导线,确保导线在高温、高湿等恶劣环境下仍能保持稳定性能。采用高性能绝缘材料,如聚酰亚胺(PI)或聚四氟乙烯(PTFE),提供良好电气绝缘性能。连接器选用高强度、高导电性金属材料,如铜合金或不锈钢,确保连接器在长时间使用中不会出现接触不良问题。

(4) 制造工艺。采用自动化生产线进行高压线束制造,提高生产效率,保障产品质量。使用精密压接设备,确保导线与连接器之间可靠连接,减少接触电阻温升。在生产中进行严格质量检测,包括导线电阻测试、连接器插拔力测试等,确保高压线束性能符合设计要求。

(5) 安全保护设计。在高压线束中设置过流保护装置,如保险丝或断路器,防止因电流过大损坏线束。确保高压线束与低压线束、控制线束等有效隔离,避免电磁干扰和潜在安全风险。合理设计接地系统,确保高压线束可靠接地,降低电磁干扰与静电积累风险。

2.2 高压线束布置设计

高压线束布置设计应遵循几个基本原则,即安全性、可靠性、经济性和可维护性。安全性要求线束布置应远离热源、运动部件,以防损坏引发火灾。可靠性则要求线束连接稳定,不易受振动、温度、湿度等环境因素影响。经济性需要在满足性能要求前提下,尽可能减少线束长度和材料用量,降低成本。可维护性要求线束布置整洁、标识清晰,便于检修更换。

2.3 高压线束的材料与制造工艺

2.3.1 材料选择

(1) 导线材料。新能源汽车高压线束主要采用高纯度铜或铝作为导线材料,具有良好导电性能,满足大电流、高电压传输需求。例如:铜导体因其优异导电性和机械强度而被广泛使用,铝导体则因其轻质和低成本在某些应用中具有优势。为保证高压线束安全性,导线外部包覆有绝缘材料。常见绝缘材料包括交联聚乙烯(XLPE)、聚氯乙烯(PVC)、乙丙橡胶(EPR) 等,在新能源汽车中XLPE 因其优异电气性能和耐热性受到青睐。

(2) 屏蔽材料。为防止电磁干扰(EMI) 对车辆其他电子系统影响,高压线束采用屏蔽材料,有效吸收电磁波,减少干扰,常见屏蔽材料包括金属编织网、铝箔、导电布等。

(3) 护套材料。

护套是保护高压线束免受外部环境影响的重要部分,需要具有耐候性、耐磨性、耐油性和阻燃性等特点,常见护套材料包括聚氯乙烯(PVC)、热塑性弹性体(TPE)、尼龙等。

2.3.2 制造工艺

导线制造包括拉丝、退火、绞合等工序,将原材料金属通过拉丝机拉制成所需直径单丝;进行退火处理,提高导线柔软性。将多根单丝绞合成一股,增强导线机械强度。绝缘处理是将导线外部包覆绝缘材料过程,通过挤出机将绝缘材料均匀包覆在导线表面,经过冷却固化形成坚固绝缘层。屏蔽层制造包括将金属编织网或铝箔等屏蔽材料紧密地包裹在绝缘层外部,这一过程需要确保屏蔽层与导线之间紧密接触,有效减少电磁干扰。高压线束两端配有连接器,以便与车辆其他电气系统连接。连接器制造需要精密机械加工和注塑成型技术,确保连接器精度。在组装过程中,应确保导线与连接器紧密接触,降低接触电阻,提高导电性能。

3 接插件选型研究

3.1 接插件的性能要求

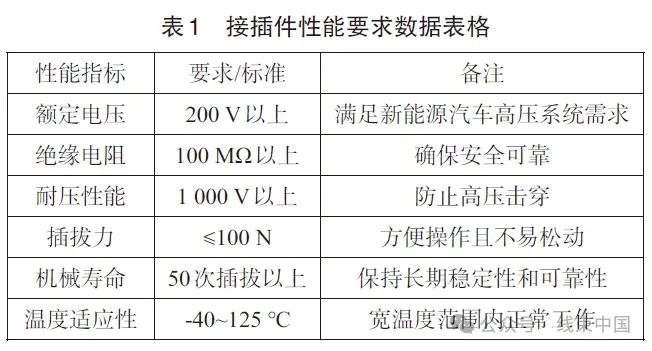

(1) 电气性能要求。接插件额定电压应满足新能源汽车电压需求,考虑新能源汽车高压系统,接插件额定电压应在200 V以上,确保在高压环境下安全稳定工作。绝缘电阻是衡量接插件电气性能的重要指标,确保接插件在高压环境下不发生漏电或短路现象,其绝缘电阻应符合相关标准,如要求在100 MΩ。接插件耐压性能应在1 000 V以上,确保在新能源汽车高压系统中安全工作。

(2) 机械性能要求。接插件插拔力是衡量其使用方便性的重要指标,为在插拔中既方便操作又不至于过于松动,要求插拔力在规定范围内,通常不应大于100 N。接插件机械寿命是指其能够正常进行插拔操作次数,在长期使用中能保持稳定性与可靠性,一般要求其机械寿命在50 次以上插拔。因为新能源汽车在行驶中会产生振动,接插件应具有良好抗振动性能,在规定频率振幅下,接插件电气性能和机械性能不应受到影响。

(3) 温度适应性要求。接插件在较宽温度范围内正常工作,温度适应性要求在-40~125 ℃范围内,接插件电气性能和机械性能不受影响,如表1 所示。

(4) 防腐性能要求。接插件材料选择关系到其防腐性能,外壳优先选择具有优异耐腐蚀性金属材料,如铝或锌合金,表面可以做喷砂处理。接触部分选择紫铜,采用镀金、镀银、镀镍等工艺,在满足防腐的前提下,提高其导电性。接插件应具备良好密封性能,防止水分、尘埃等有害物质侵入,有效避免腐蚀。设计时做好密封结构,确保在各种恶劣环境下保持密封效果。可在接插件表面涂覆一层防腐涂层,增强其防腐性能,确保接插件插合紧密,不易松动。可采用特殊密封包裹,确保连接处不受水分和腐蚀性物质侵蚀。定期对接插件进行维护检查,是确保其长期防腐性能的重要措施。

3.2 接插件的类型与特点

3.2.1 接插件的主要类型

(1) LV标准插件。LV标准插件在国内市场流通性最大,工艺标准相对完善。适用于多种电气连接需求,具有良好通用性,广泛用于新能源汽车电池包、电机控制器等关键部件连接。

(2) USCAR 标准插件。USCAR标准插件是国际标准接插件,具有较高兼容可靠性。其设计符合汽车行业严格要求,确保在恶劣环境下稳定工作,主要用于国际品牌新能源汽车中,满足全球市场需求。

(3) 日标插件。日标插件根据日本标准设计,注重精细化与高性能,这类接插件具有较小体积,电气性能较优异。

3.2.3 接插件的通用特点

由于新能源汽车高压系统需求,接插件必须承受高电压和高电流冲击,确保电力传输稳定性。接插件设计需要注重绝缘材料选择设计,防止漏电和短路现象发生。在高温环境下,接插件保持稳定电气性能,不因温度升高而影响其正常工作。接插件设计应便于安装拆卸,以便在维修更换时能快速完成操作。

4 结 论

高压线束设计和接插件选型成为确保新能源汽车性能与安全的关键因素。本文对新能源汽车高压线束设计及接插件选型进行深入探讨,为新能源汽车电气系统提供可靠高效解决方案。

- 下一篇:汽车电子的发展趋势和Molex微互连解决方案

- 上一篇:锂电池-卷绕机指南

-

乘势而上,北汽极狐2025将继续极速前行

2025-01-26 -

北汽蓝谷稳健前行,蓄势新一轮高质量发展

2025-01-26 -

问界M7被鉴定存在“刹车失灵”和“人为修改数据

2024-11-07 -

大众中国计划裁员!

2024-09-24

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04