数种新汽车涂料与涂装工艺介绍

汽车涂装用几种最新涂料与涂装工艺

日益严格的环保法规的颁布实施及汽车市场日趋激烈的竞争,加快了汽车涂装材料和涂装技术不断更新与发展的步伐。为适应市场的新需要和用户对不同质量、价格的要求,汽车涂料供应商采用新技术、新工艺和新材料来满足汽车主机厂的需求。在达到环保法规和涂层质量要求的前提下,降低汽车涂装成本的工作变得越来越重要。本文介绍了目前国际上已经应用于汽车涂装中的几种最新涂料与涂装工艺,希望这些技术能尽快在国内汽车涂装生产线上得到应用。

(一) 耐候性阴极电泳底漆

阴极电泳漆具有涂装效率高、经济安全、污染少、防腐蚀性能好、可完全实现自动化管理等特点,在汽车涂装上得到了迅速的普及应用。近几年围绕节能和环保的要求,阴极电泳漆技术的发展速度很快。无铅、无锡阴极电泳漆,低温烘烤型阴极电泳漆,高泳透力、低溶剂含量的阴极电泳漆,高锐边防腐性的阴极电泳漆等已经在涂装生产线上得到成熟应用。但由于现用阴极电泳漆主体树脂(环氧树脂)的耐候性能差,随着汽车产品种类的增多及质量要求的提高,有些只涂电泳漆的零部件及总成不但要具有较高的耐腐蚀性能,还要具有一定的耐候性能(比如商用车车架总成等),因此国外涂料开发商开发了耐候性阴极电泳漆。

目前有两种技术路线可以提高电泳漆的耐候性能。

1 耐紫外线(UV)阴极电泳漆

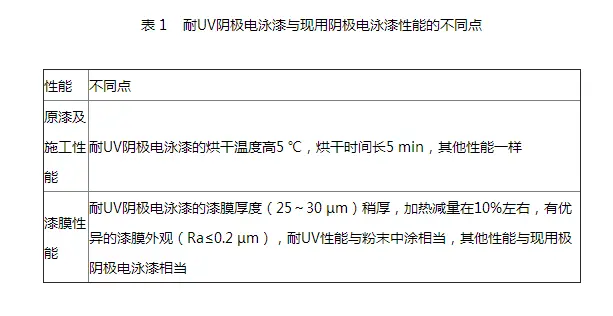

耐UV阴极电泳漆通过调整涂料配方,将原有的芳香族异氰酸酯改换成脂肪族异氰酸酯,并加入UV稳定剂和UV稳定的颜料来提高耐候性能。涂料开发商用不同方法(包括大气曝晒、人工加速老化试验)测试了该涂料的耐UV性能,结果都证明该阴极电泳漆耐UV性能达到了与粉末中涂相当的水平。耐UV阴极电泳漆的开发是一个技术进步,已在国外某生产线上得到了应用。耐UV阴极电泳漆与现用阴极电泳漆性能的不同点列于表1中。

2 分层阴极电泳漆

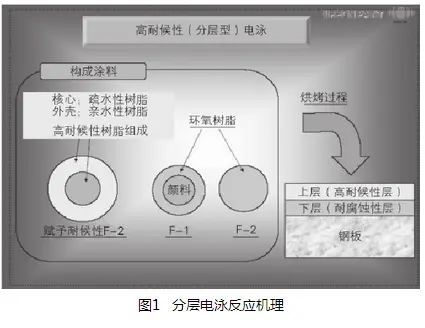

分层阴极电泳漆的主体树脂是环氧树脂和耐候性树脂的混合。在漆膜烘烤过程中,不同的成分通过分层电沉析体现各自的机能,上层具有高耐候性能,下层具有高防腐性能(见图1)。主要通过控制树脂特性Sp值,使环氧树脂和耐候性树脂在涂膜固化时发生分离。分层阴极电泳漆膜能耐400 h人工老化试验,保光率为80%,漆膜的耐腐蚀性能与现用电泳漆相当,已在日本轻型车和商用车生产线上得到了应用,国内某商用车车架涂装线在3年前也应用了该种电泳漆。

目前,国内高档商用车和面包车采用金属漆涂装工艺,为降低涂装成本和VOC排放,可以将中涂层取消。要保证达到原有涂层质量,有两种技术措施:一是改变底色漆和罩光漆的性能,采用新的中涂、面漆涂装工艺;二是使电泳漆具有耐候性能,而底色漆和罩光漆的性能不变。如果在阴极电泳漆涂层上直接喷面漆(金属底色漆和罩光漆),则由于金属底色漆阻止UV的能力差,易引起电泳涂层表面光氧化和粉化,导致面漆附着力降低、漆膜脱落和早期粉化,而使用耐候性电泳漆可以克服这一缺陷。使用耐候型阴极电泳漆的综合成本将有所增加,如果其成本与现用电泳漆相当,推广应用的可能性会更大。

(二) UV和热双固化清漆

罩光清漆虽然已有粉末罩光清漆(含浆状粉末罩光清漆)、水性清漆、高固体分和超高固体分清漆,且都已商品化并获得工业应用,但全世界的汽车涂料开发商还在进一步开发新的环保型罩光清漆。紫外线(UV)和热双固化清漆就是最近几年开发出来的新品种。

近10年来,世界环保法规不仅对挥发性有机化合物(VOC)的排放量有限制,而且对CO2的排放量也要限制,同时对面漆涂膜的功能性(如耐酸雨、抗划伤性)和外观装饰性也提出了更高要求。近几年开发的UV和热双固化罩光清漆用于汽车外表面涂装,在环保、节能、涂膜性能(外观装饰性、耐酸雨和抗划伤性)和涂装成本等方面都有较强的竞争力。日本已有采用UV和热双固化涂料的摩托车零部件生产线。该清漆可同时用于金属件和非金属件,生产线修补也可使用。

新开发的UV和热双固化清漆具有以下特征:

a .双组分、固体成分含量高(>70%)。

b.与专用的聚异氰酸酯齐聚物组合,在涂布过程中有效组分能很好混合。

c.根据需要可高温(140 ℃)烘干,也可低温(90 ℃或低于90 ℃)烘干,与普通清漆相比,可缩短烘干时间10~15 min。

d.无UV固化的内表面和阴影部位也具有较好的性能。

e.施工范围宽,更有利于生产线使用。

双固化型清漆在施工工艺、涂膜性能、经济性和环保等方面有以下优点:

a.施工工艺:UV和热固化可并用;可改善内表面/阴影区域的涂装性能。

b.涂膜性能:极好的外观装饰性、优异的抗划伤和耐蚀(酸雨)性。

c.经济性:烘干室长度可缩短;改造现有设备投资费用最低。

d.环保方面:节能、高固含量(>70%),可降低VOC挥发量。

(三) 汽车紧固件阴极电泳涂装工艺

近几年,国外汽车公司(如GM和Ford)的部分紧固件采用阴极电泳涂装进行表面处理,以替代电镀工艺后的钝化处理。众所周知,阴极电泳涂装机械化程度高、环保、漆膜具有优异的耐腐蚀性能,在汽车车身及零部件涂装上已应用数年,是比较成熟的工艺。随着阴极电泳涂料的更新换代,具有一定耐候性的阴极电泳涂料、边缘耐腐蚀性阴极电泳涂料等也在生产线上得到了实际应用。随着各国环保法规的日趋严格,无铅、无锡阴极电泳涂料及低溶剂含量的阴极电泳涂料在国内外生产线也已普遍应用。

国外汽车紧固件采用电泳涂装已有20年的历史了,最早是使用阳极电泳涂装替代传统的浸漆。为解决紧固件在拧紧时漆膜脱落的问题,1999年改成阴极电泳涂装。现美国(通用、福特、克莱斯勒)已有5个电泳槽在使用。用于汽车紧固件的主要是黑颜色,建筑用标准件有其他颜色。

采用阴极电泳涂装工艺的优点如下:

a.有利于环保。镀锌后钝化液含有六价铬,而阴极电泳漆是水性涂料,有利于环保。

b.提高产品的耐腐蚀性和耐湿热性能。传统的电镀锌+钝化工艺,盐雾试验达到144 h左右,达克罗涂覆耐腐蚀性能可以达到500~1 000 h,但成本比较高,且膜层耐潮湿性差(耐湿热240 h)、不耐磨;阴极电泳涂装通过采用不同的工艺方案,耐盐雾性能可达到240~1 000 h以上、耐湿热500 h以上。

c.漆膜磨擦系数适宜,不影响产品装配。

(四) 结束语

为满足日益严格的环保法规要求,目前欧州汽车涂装中100%的底漆、60%以上的中涂、40%以上的金属底色漆均采用水性涂料,罩光漆采用2K高固体分涂料,水性罩光漆和粉末罩光漆在试用中。现欧州比较成熟的涂装工艺是:无铅阴极电泳→水性中涂→水性底色→高固体分(2K)罩光漆。采用该工艺后VOC排放可降到30 g/m2左右,符合欧洲环保法规要求。但采用水性涂料设备投资大、能耗高,同时对施工环境(温度、湿度)要求比较严格,因此国内老涂装线应用水性涂料的难度较大。在汽车涂装材料向环保、节能、低成本方向发展的今天,采用新的中涂、面漆涂装工艺将是主机厂涂装工艺的发展趋势。主机厂可以根据涂装线的现状因地制宜地选择几种不同的涂装工艺。

- 下一篇:2024中国/全球汽车供应链百强出炉(附解析)

- 上一篇:铝板冲压技术的重点与难点

-

杜尔中国海外项目-Stellantis 集团摩洛哥盖尼特

2025-03-20 -

杜尔为比亚迪欧洲首家工厂提供可持续喷涂设备

2025-01-14 -

绿色足迹 未来启航 | 杜尔中国如何为可持续发展

2024-12-13 -

杜尔为Stellantis集团建造节能涂装车间,可实现

2024-11-22

编辑推荐

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09