一体化压铸铝合金前机舱轻量化设计与优化

[摘要]当前汽车行业对低碳化和轻量化的需求日益增长,新型一体化压铸技术应用于车身,能够实现质量、生产成本和周期的下降,并减少碳排放,成为各大汽车主机厂商争相研究热点。本文将某乘用车传统钢制车身前端机舱结构替换成一体化压铸件,对铝合金一体化前机舱进行了轻量化设计。通过SIMP法对前舱进行拓扑优化得到了最优刚度载荷路径,考虑前舱可铸造性对筋的拔模方向、厚度尺寸和位置分布进行设计。根据C-NCAP 2021进行正面碰撞仿真,通过田口实验设计方法与响应面优化改善了一体化压铸车身的耐撞性,并对优化后的白车身性能进行了仿真分析。与传统方案相比,一体化方案的质量减轻13.9%,白车身弯曲刚度提升9.7%,1 阶模态达到要求。本文研究对后续一体化车身结构的平台化设计与工程应用具有指导意义。

关键词:一体化压铸;轻量化设计;耐撞性;前机舱

前言

随着能源和环境问题日趋严重,汽车行业面临着新的挑战。减轻车辆的质量能够使行驶阻力减小,从而减少能源消耗与排放[1],研究表明[2-3]汽车质量每减轻10%,燃油车油耗将降低6%~8%,新能源车平均续航里程将增加5%~8%。轻量化是实现汽车节能减排的重要途径,轻量化材料中铝合金性价比最高,在车身零件上的应用广泛,高压真空压铸工艺进一步提升了铝合金零件的生产效率,推动了轻合金铸件向大型、复杂、薄壁方向的快速发展[4]。近年来压铸铝合金逐步应用于前轮罩[5]、减震塔[6]、后地板[7]等大尺寸复杂关键承力结构件,铝合金一体化压铸车身成为各汽车主机厂商争相研发热点[7]。一体化压铸将多个零件集成设计成为一个件,减少了零件数量和模具数量、设备占地空间、人员投入等,从而减少生产成本、生产周期以及碳排放,且集成一体化车身不需要焊装,尺寸精度更高。在汽车制造中结合轻质材料和一体化压铸技术制备轻型、大型结构复杂的铝合金零件,有利于轻量化,是提高能源效率和控制排放的关键手段[8]。

在对传统车身钣金结构件的轻量化设计与优化上,国内外已经做了较多研究。Liu 等[9]基于协同优化方法和响应面模型,对发动机舱和悬架DOS 结构进行优化,提高了整车耐撞性。雷正保等[10]使用基于混合元胞自动机的动态拓扑优化方法,设计出了一种满足碰撞相容性和正面碰撞安全性的新型车身头部结构。付军鹏[11]基于侧面柱碰仿真,对门槛梁和座椅横梁进行优化,使电池模组最大变形达到要求。赵笠程[12]基于NSGA-II 算法,综合考虑弯-扭刚度和模态性能对白车身零件进行了多目标优化,使白车身质量减轻9.1 kg。相较传统钣金,一体化压铸结构件能提高轻量化效果。Mao 等[13]设计了一种铝合金压铸减震塔,通过拓扑优化和尺寸优化,在保证刚度的同时使减震塔质量比原始钢制结构减轻了45%。林佳武等[14]设计了一种一体压铸铝合金后纵梁,实现了后纵梁结构的模块化和轻量化,质量比原件减轻31%。使用一体化铝合金零件代替传统钢制结构时,如何进一步通过优化设计提升轻量化水平,并保证可铸造性、NVH、被动安全等性能,仍有待研究,是一体化压铸车身技术应当关注的重点。

目前国内外针对大型一体化压铸车身结构的研究刚起步,文献较少,本文对一体化压铸铝合金前机舱进行了结构设计与优化研究,对前舱进行集成、主要截面和框架设计后,通过结构拓扑优化提取出了扭转载荷路径并对一体化压铸前舱进行轻量化尺寸优化,考虑可铸造性确定了铸件拔模方向与筋的分布。针对一体化前舱车身,根据C-NCAP 2021 进行FRB 和MPDB 正面碰撞仿真分析,得到了铸件壁厚梯度优化方案,优化后在质量增加较小的情况下使耐撞性得到显著提升。对于优化后的前舱,进一步进行了CAE 结构性能仿真验证,结果表明白车身刚度、模态等性能满足要求,且刚度相较于传统钢制结构有提升。

1 一体化前舱结构设计

1.1 集成设计

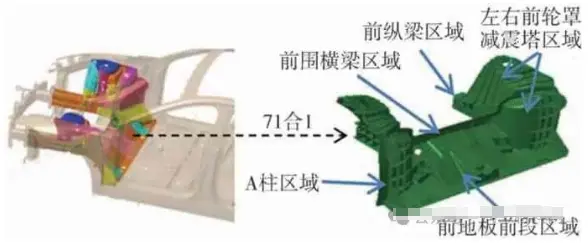

确定一体化前舱集成方案,基于某新能源乘用车型钢制车身,将包括左右前纵梁及其加强板、左右前轮罩及其加强板、前围板、左右减震塔、前地板前段等主要功能区域的71个钣金件集成设计为1个铸铝件,该铸铝件须满足原有接口要求以及性能要求,集成方案如图1 所示。前纵梁与减震塔结合设计成“C”型腔体,安装点主要适配前轮包络、前减震弹簧、前悬架、动力电池等,匹配车身前端结构中,shotgun 前端设计一体式连接立柱连接至前纵梁前端。原车型钢制前舱包含71个零件,总质量为48 kg,集成后的一体化铝合金前舱质量为44.7 kg,尺寸为840 mm×1536 mm×665 mm。

图1 一体化前舱集成区域

1.2 主体框架和截面设计

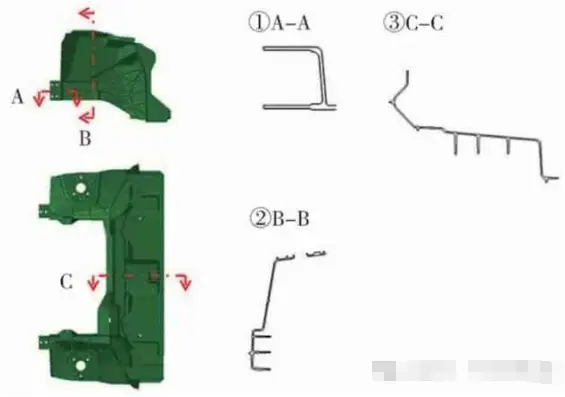

进行一体化前舱的主体框架设计,并根据周围搭接钣金进行基础大面设计纵向载荷传递主要依靠前纵梁及前端连接件;横向载荷传递主要依靠前围下部实现;垂直载荷传递借助于前轮罩减震塔结构实现。根据原始钢制车身确定纵梁的基本截面和位置,完成铸件本体以及铸件周边其它车身零件的断面设计,确定基本的连接以及铸件本体主要搭接边结构,并根据断面完成铸件基本大面设计。铸件主体框架和主要断面如图2 所示,A-A 为铸件前纵梁区域截面,Y 向进行开口设计以适配钢制前纵梁;BB 为减震塔区域截面,C-C 为前围横梁与前地板前段区域主要截面。

图2 主要截面

2 轻量化设计

2.1 拓扑优化

在产品设计的早期阶段,为给定的设计目标和约束找到最优的拓扑或布局非常重要[15]。一般来说,性能提升意味着增加额外的结构和质量,而如何通过在合适的位置增加最少的材料来实现性能最大的提升是轻量化设计关注的重点[16]。拓扑优化是解决这一问题的重要途径,根据构件中的载荷分布实现材料的最优分布,利用这种方法来设计车身拓扑结构已经成为一种普遍的方式[1]。前舱结构集成了不同的功能区域,包括前纵梁、前围横梁、地板、减震塔等区域,对碰撞、NVH、静刚度等性能均有一定的影响,一体化前舱各区域的厚度尺寸和筋的分布都对刚度和质量有较大的影响,特别是减震塔和地板横梁等区域,本文首先考虑刚度进行拓扑优化。

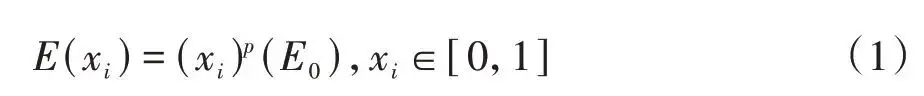

拓扑优化常用方法有变密度法、均匀化方法、水平集方法等。变密度法以连续变量的密度函数显式地表达单元相对密度与材料弹性模量之间的对应关系,寻求结构最佳的传力路线,优化区域内的材料分布[17]。变密度法又可分为SIMP 法和RAMP 法,本文采用实体各向同性材料惩罚(SIMP)方法进行拓扑优化,SIMP模型为

式中:E(xi)为插值后的弹性模量;E0为实体材料弹性模量;xi为单元相对密度,取值范围为0~1,取0 表示无材料,取1表示有实体材料;p为惩罚因子,对设计变量中出现的中间密度值进行惩罚。拓扑优化数学模型如式(2)所示,在质量约束下求最小柔度即最大刚度来进行优化。

式中:C为结构柔度;F为载荷;U为位移;K为结构刚度;M 为优化后的质量;M0为初始质量;f为保留的质量分数;XL 和XU 分别为单元相对密度的下限和上限。

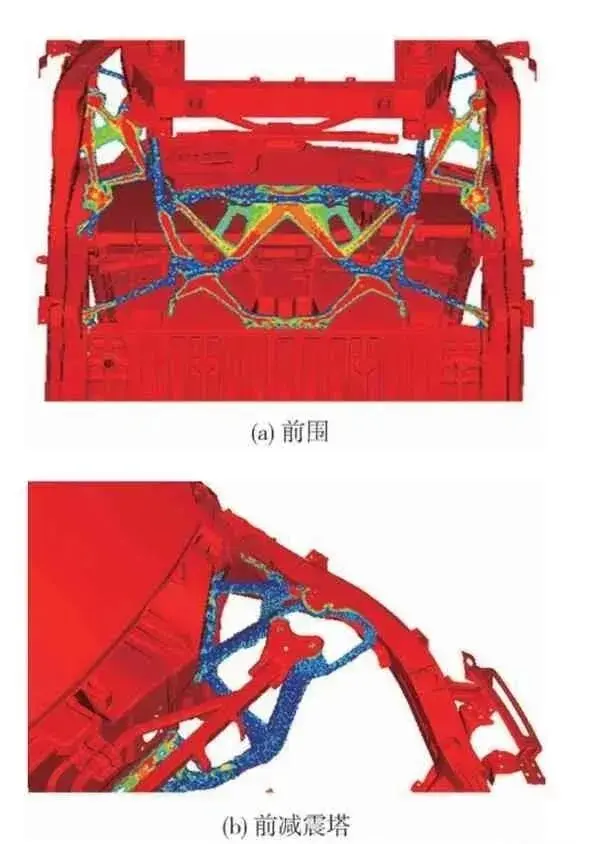

使用有限元软件hypermesh&optistruct 对集成后的前舱进行拓扑优化。首先建立有限元模型,使用四面体单元对构件进行网格划分,并以该包络空间为优化对象,根据白车身扭转工况对后弹簧减震器支座的123 自由度进行约束,对左右前悬中心施加2 000 N·m的力矩,以模拟白车身在扭转工况下的受力状态,并在optistruct 中进行求解。前舱扭转最优载荷传递路径如图3所示。

图3 载荷传递路径

2.2 考虑可铸造性的轻量化设计

2.2.1 拔模方向分析

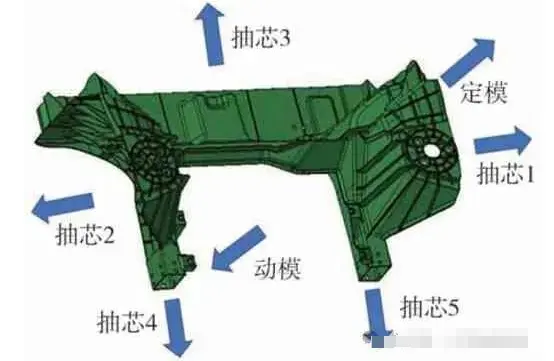

拓扑结构往往无法直接用于制造,与钢制板件不同,设计时必须考虑零件的可铸造性,如拔模方向,还常常设置筋条以保证金属液在模具中的充型流动。对一体化前舱的可铸造性进行分析,得到拔模方向,如图4 所示,动模和定模拔模方向为Z 向,抽芯1、抽芯2拔模方向为Y向,抽芯3、抽芯4、抽芯5拔模方向为X向。

2.2.2 筋的设计

根据拓扑优化载荷路径进行筋的设计,筋的厚度与方向必须使其能够顺利出模,且筋的形状需要满足铸造充型流动要求。为了对前舱进行加强,在前纵梁区域间隔布置C 型筋,随后沿此加强筋在前轮罩内部布置交叉筋,以传递正面载荷,拔模方向为Y 向。根据载荷路径,在减震塔区域布置竖筋,减震塔顶布置多层圆形凸筋,以提高刚度,拔模方向为Z向;在前围横梁处设置加强筋提升横梁连接和结构刚度,拔模方向分别为Z向、X向。

2.2.3 壁厚尺寸优化

一体化前舱的集成度较高,不同区域具有不同的功能,故可采用变料厚设计实现轻量化。铸件的壁厚不宜太厚,避免铸造过程中由于凝固顺序不同产生缩孔。一般区域如搭接边和加强筋减小料厚(3~5 mm);前减振器、羊角、托架安装点结构增加料厚(5~8 mm)以满足强度要求。

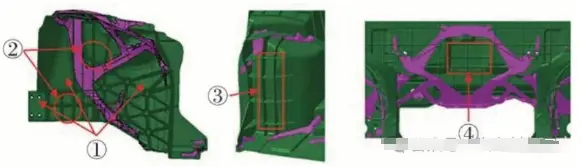

基于拓扑优化载荷路径,结合性能需求,进行关键路径识别,非关键路径进行弱化轻量,优化铸件的壁厚和加强筋尺寸。轻量化优化路径识别结果如图5 所示,前轮罩、前纵梁、前地板部分区域不在路径上,因此将部分基础面减至2.8 mm,在传递路径上的面增加到4 mm。同时由于②处前纵梁和轮罩加强筋不在传递路径上,降低筋的高度。③处轮罩外加强筋不在路径上,因此对部分加强筋进行轻量设计,降低竖筋的高度,同理,可对④处地板加强筋进行优化。

图5 关键路径识别结果

经过上述设计后,一体化铝合金前舱质量为40.91 kg,轻量达到3.79 kg,占原始钢制结构质量的7.9%,该优化设计的轻量化效果显著。

3 碰撞安全性设计

3.1 正面碰撞仿真分析

车身的碰撞安全性能十分重要,它能够保护驾驶员和乘员在发生交通事故时不受到严重伤害。正面碰撞事故发生数量在所有交通事故中的占比最高[18],正面碰撞事故中车身会发生严重变形,使驾驶员与乘员受到伤害。因此,正面碰撞是车身碰撞安全性的一个重要评价方式,可靠的车身结构是吸收碰撞能量、保护乘员安全的关键。本文根据我国最新汽车碰撞安全法规规定[19],进行了正面100%重叠刚性壁障(FRB)和正面50%重叠移动渐进变形壁障(MPDB)碰撞仿真。

3.1.1 FRB碰撞

针对上文轻量化设计后的一体化铸铝前舱,进行整车FRB 碰撞仿真,验证此车身的碰撞安全性。首先建立整车有限元模型和正面碰撞刚性壁障模型,根据法规将壁障设置为静止,壁障在碰撞过程中不发生变形,设置为刚性材料。试验车速为50 km/h,与壁障进行完全正面碰撞。设置完成后将FRB 碰撞模型输出为K 文件,导入到LSDYNA 中进行计算,计算结果可以进行可视化。

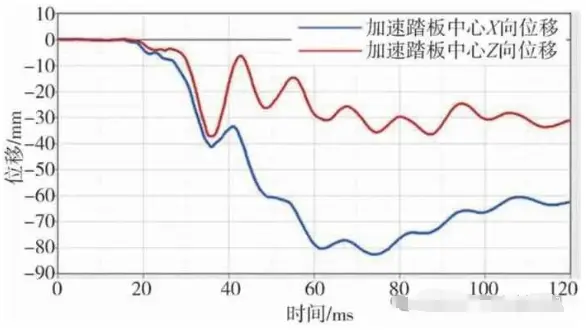

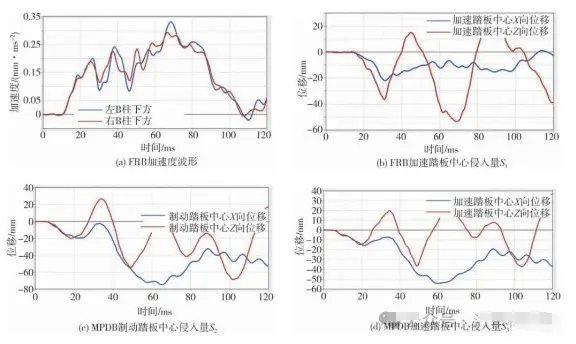

汽车发生正面碰撞时,保险杠撞击壁障,纵向结构受到挤压,发动机后移撞击防火墙[20]。前围直接与驾驶舱接触,其变形须限制在一定范围内,如果前围板侵入量过大,那么必然会对前排乘客的小腿以及脚部产生伤害。根据C-NCAP[19]规定的测量方法,在各个关注区域设置测量点来获得其侵入量、加速度等参数,以评判整车的性能指标并进行结构改进。根据仿真结果,加速踏板中心X 向位移为82.7 mm,位移较大,不满足要求。加速踏板中心侵入量随时间变化曲线如图6所示。

图6 FRB加速踏板中心位移

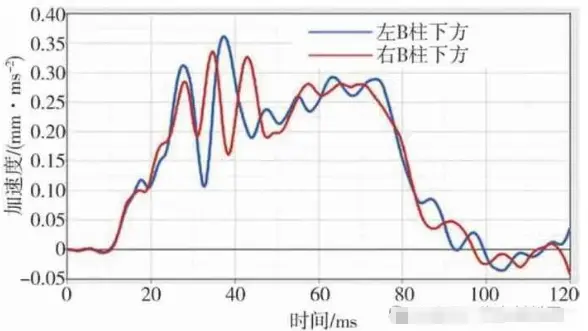

正面碰撞过程中,若将质量看做恒定,那么从力学角度,碰撞能量吸收与碰撞加速度波形即碰撞脉冲有着密切关系[21],碰撞加速度需要受到限制避免惯性力对乘员头部和胸部的伤害。可以将碰撞脉冲等效为两段台阶梯形波[22],本文车辆动力总成前置,提高第1段台阶波形,降低第2段台阶波形更有利于安全。为了保护乘员,B柱下侧第1峰值加速度a1应大些,最大峰值加速度越小越好。对B 柱加速度波形进行分析,如图7 所示:最大峰值加速度均小于40g,满足要求;第1 峰值加速度出现在15 ms 左右,分别为11.9g和12.3g,不满足要求。

她不穿袜子,任凭俊气的、涂了红色指甲油的脚指头从两只白凉鞋的露孔中钻出来,更加惹人注意。这很像咖啡馆里的光线,是种撩拨人的暗色的场景。使人联想到某个深夜里的某一种梦境,伴着咖啡馆里细碎的音乐,肆意的弥漫和张扬。

图7 FRB中立柱加速度波形

3.1.2 MPDB 碰撞

接下来对整车进行MPDB 碰撞仿真,与FRB 碰撞相比,刚性固定壁障变为可移动渐进变形壁障,其他建模步骤基本相同,测量点也一致。MPDB 壁障与碰撞车偏置,宽度重叠50%,二者分别以50 km/h的速度对撞,同样对计算结果进行可视化。

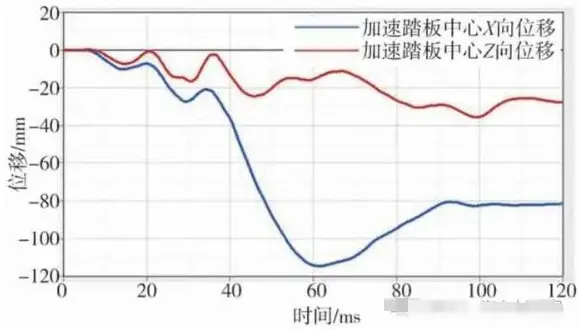

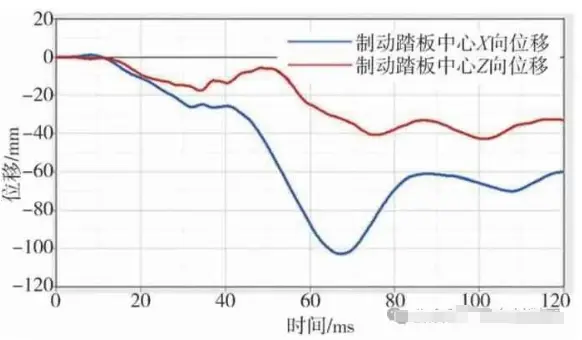

与FRB 相同,对结果进行分析,发现油门踏板中心、制动踏板中心的侵入量不满足要求,如图8 和图9 所示。加速踏板中心X 向侵入量为114.6 mm,制动踏板中心X 向侵入量为102.8 mm,有较大的安全隐患。同时,MPDB 与FRB 碰撞仿真结果具有不同的变形趋势,FRB 碰撞侵入量与加速度峰值超出目标,而MPDB 碰撞只有侵入量在很大程度上超出了目标。

图8 MPDB碰撞加速踏板中心位移

图9 MPDB碰撞制动踏板中心位移

3.2 耐撞性优化

3.2.1 优化策略

发生碰撞时,车身应能管理冲击力,并以可控和可预测的方式将大部分冲击能量转换为其他形式的能量。研究表明,在正面碰撞过程中,碰撞能量主要通过车身前端结构的变形吸收[18],Abbasi 等[23]提出车身前部“溃缩区”概念,进行碰撞能量管理,对主要零件的厚度进行优化,以减小乘员胸部的峰值减速度。Li等[24]通过仿真分析得到完全重叠正面碰撞中关键零部件的力传递和能量吸收比例,发现前纵梁的力传递和能量吸收占比分别大于75%和34.5%。可见,前纵梁是正面碰撞中传递力和吸收能量的关键部件,通过前纵梁的设计可以提高车辆的正碰耐撞性。Duan 等[25]应用变厚度轧制技术,对前纵梁内板的厚度分布进行了优化,减轻了零件的质量,碰撞能量吸收增加的同时峰值加速度减小。

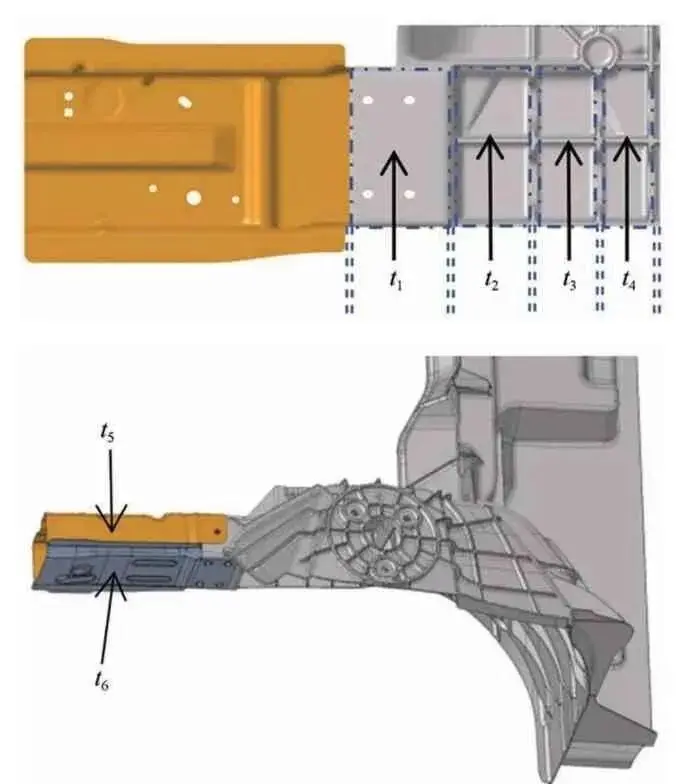

为改善前端结构变形,减少前围入侵量并优化加速度波形,针对3.1 节中不满足要求项,本文选择前纵梁内板、前纵梁外板以及一体化铸件纵梁区域作为优化对象,对厚度进行优化。将铸件纵梁区沿纵向分为4个区域,在原始设计中,这些区域的厚度一致,t1=t2=t3=t4=2.8 mm,前纵梁内板厚度t5=1.6 mm,前纵梁外板厚度t6=1.4 mm,如图10所示。

图10 耐撞性优化方案

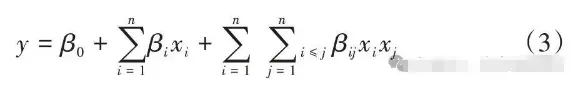

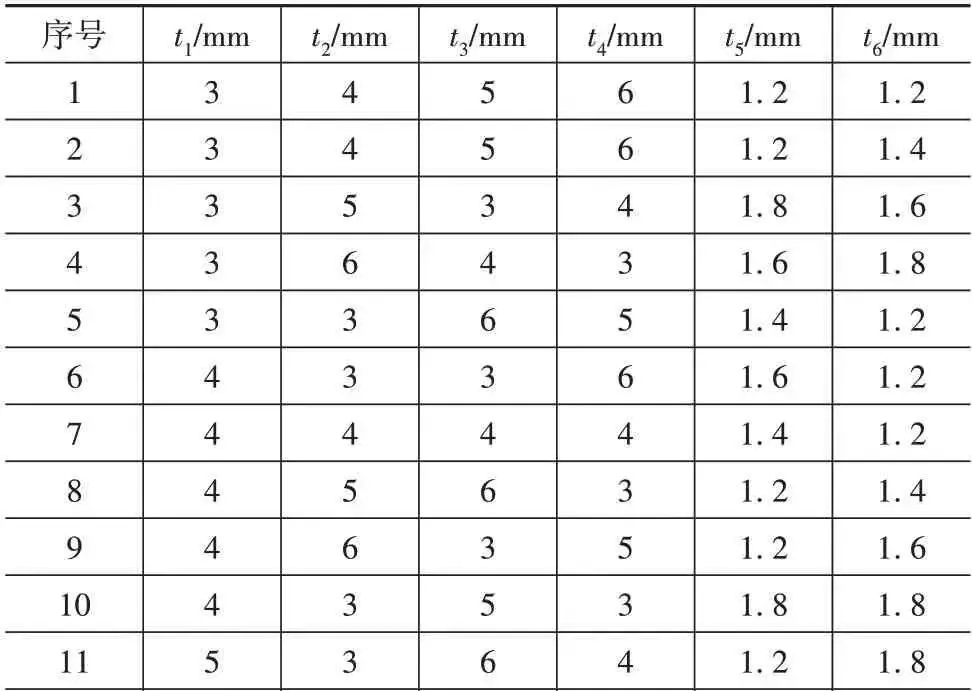

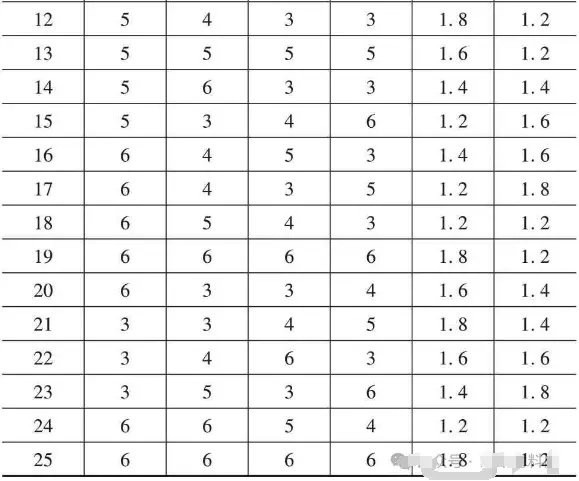

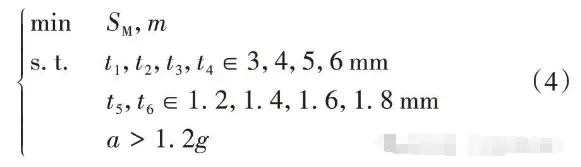

采用Taguchi正交实验设计方法,取不同水平的厚度组合进行分析。考虑到壁厚对可铸性的影响,t1、t2、t3、t4 4 个因子具有4 个水平,分别为3、4、5、6 mm;t5、t6 2 个因子具有4 个水平,分别是1.2、1.4、1.6、1.8 mm,最终形成正交表L25(56),如表1 所示。根据实验结果,构建响应面模型,2 阶多项式响应面模型如下:

表1 L25(56)正交实验设计

得到SM、a、m 的近似目标函数,通过多目标优化得到最优厚度组合。优化数学模型如下:

综合考虑,从帕累托前沿中选取最优厚度组合为t1=6 mm,t2=6 mm,t3=5 mm,t4=4 mm,t5=t6=1.2 mm。相较于原始设计,梯度设计加强了铸件,减弱前纵梁能够提高前纵梁发生轴向压溃变形的趋势而非切向折弯变形的趋势,使能量尽可能被纵梁前段吸收,减小对铸件与乘员舱的入侵,进一步验证优化方案的可行性。

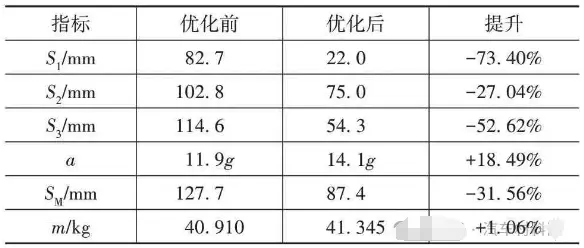

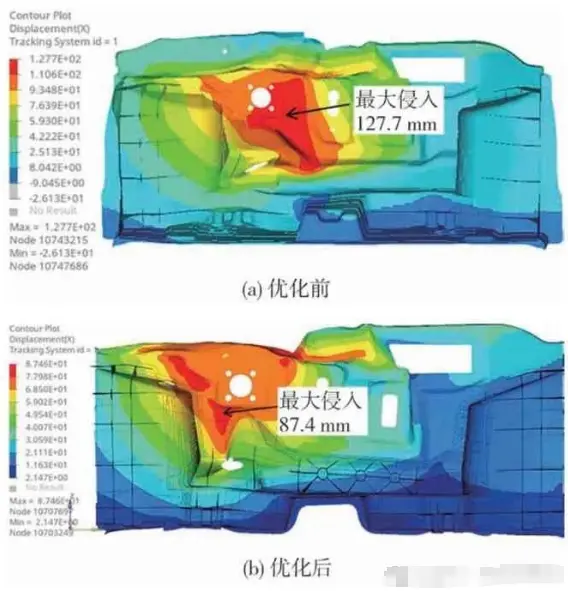

图11 为优化前后的MPDB 碰撞前围变形情况,可以看出优化方案改善了前围变形,原设计前围防火墙最大侵入量SM为127.7 mm,优化后最大侵入量为87.4 mm,最大侵入量下降了31.56%。表2 给出了优化方案与原方案的耐撞性和质量对比,这里考虑了3.1 节中的未达标项和前围最大侵入量,其中a、S1、S2、S3分别代表FRB 碰撞第1 峰值加速度、加速踏板中心X 向位移和MPDB 碰撞制动踏板中心、加速踏板中心X 向位移。图12 给出了优化后的a、S1、S2、S3计算结果。优化结果表明,侵入量S1、S2、S3分别下降73.40%、27.04%、52.62%,a 增加18.49%,优化了加速度波形,优化后的前舱质量为41.35 kg,质量m 增加了0.435 kg,占优化前的1.06%,在质量增加较小的情况下,耐撞性得到了较大的改善。

表2 优化前后耐撞性能对比

图11 优化前后MPDB碰撞前围入侵变形对比

图12 优化后的耐撞性指标

4 CAE性能验证分析

由于汽车在路面上行驶时会受到不同类型的载荷,白车身需要具有足够的刚度,主要包括弯曲刚度和扭转刚度,它们对碰撞、振动、耐久等性能有着重要的影响[26]。汽车在行驶过程中会受到来自内部或路面的激励而发生振动,共振不仅可能引起结构件的失效,还会导致乘员不舒服,对车辆的安全性和舒适性产生重要影响[12],白车身模态固有频率应避开激励的频率范围,避免发生共振。因此,针对上文优化设计后的一体化前舱及车身,进行扭转和弯曲工况仿真分析,以验证白车身刚度和模态是否满足要求。

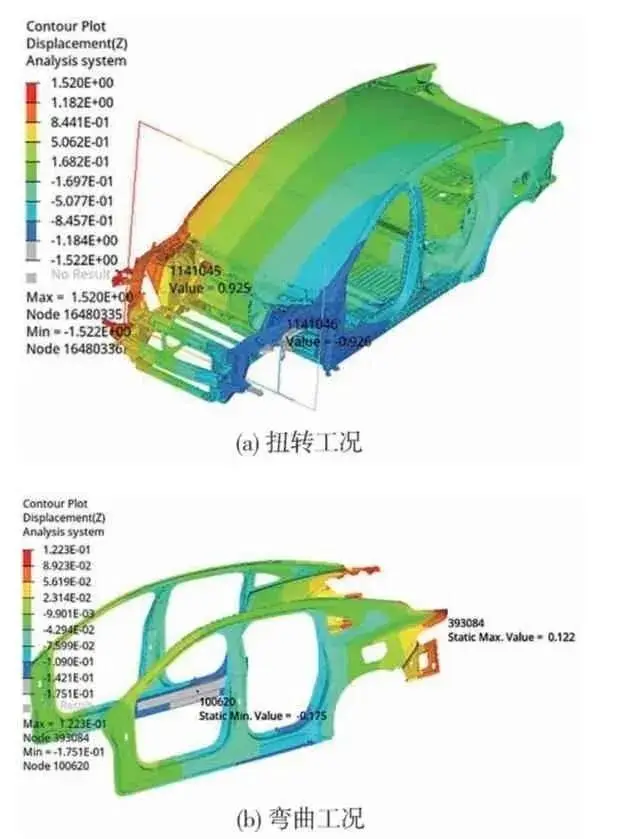

4.1 白车身刚度

白车身刚度分为扭转刚度和弯曲刚度,扭转工况是汽车在不平路面上行驶时车身的受载情况,弯曲工况是满载状态下,行驶在平坦路面上时的车身承载情况。与2.1 节相同,进行几何清理、网格划分等操作,建立有限元模型,施加扭转和弯曲工况载荷和约束,进行仿真分析,得到扭转刚度和弯曲刚度大小,位移云图如图13所示。

图13 位移云图

扭转刚度计算公式为

式中:L 为前悬到测点的Y 向距离;Z 为前悬安装点的Z 向位移;T 为扭转力矩,大小为2 000 N·m。扭转工况仿真结果表明,Z=0.926 mm,计算得G=22 957 N·m/(°)。

弯曲刚度计算公式为

式中:F 为弯曲工况下对座椅安装点施加的载荷,大小为4 000 N;L 为门槛梁最大Z 向位移。根据弯曲工况仿真结果,L=0.175 mm,计算得K=22 857 N/mm。扭转刚度与弯曲刚度均满足设计需求。

4.2 白车身模态

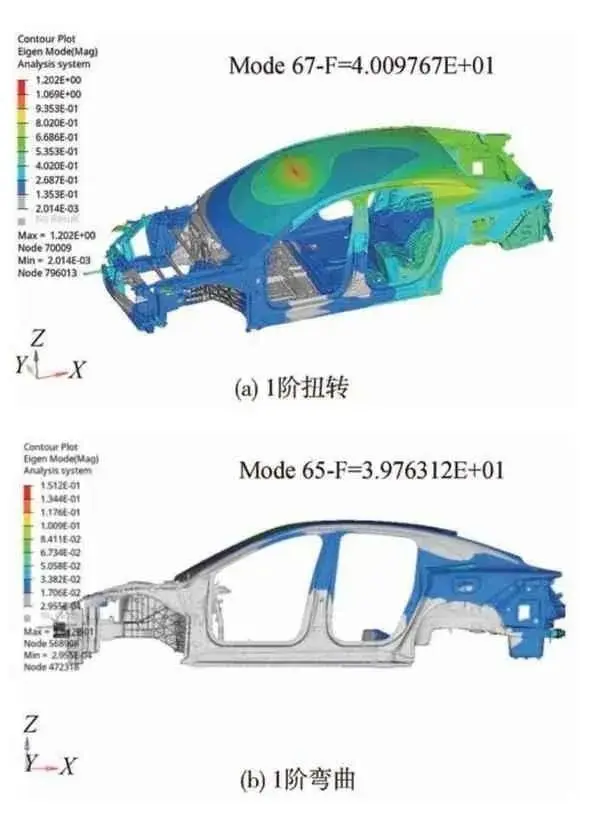

白车身低阶模态对性能影响最为显著[27],因此本文只考虑1 阶模态,固有频率应尽可能高以避免共振。根据仿真分析,计算得到了白车身1 阶弯曲和1阶扭转模态,如图14所示。

图14 白车身模态

根据计算结果,白车身1 阶扭转振动频率为40.1 Hz,1 阶弯曲振动频率为39.8 Hz,能有效避免路面激励导致的共振,符合行驶工况对白车身的模态要求。

4.3 性能变化分析

表3 为钣金方案车身与一体化方案车身的性能对比,其中钣金方案为传统钢制车身,在前期研究中得到了其性能参数,一体化方案车身使用一体化压铸铝合金前舱并进行了优化。从表3 可以看出,与钣金方案相比,一体化方案弯曲刚度提升9.7%,幅度较大;扭转刚度下降0.5%,可认为基本不变,1 阶扭转模态提高3.4%,弯曲模态下降1.7%,模态可认为基本不变。对性能变化进行分析,采用铝合金铸件后,材料弹性模量降低,对模态与刚度有负面影响;而材料密度降低,减震塔及纵梁区域结构得到增强,对模态和刚度有正面影响。综合来看,扭转刚度和1 阶模态整体变化不大,白车身弯曲刚度有明显提升。若要继续提升白车身刚度和模态性能,需要进一步进行结构加强与优化,这可以是铸件,也可以是其他结构件,如车身环形结构。

表3 一体化方案与钣金方案性能对比

5 结论

本文在某车型传统钢制车身的基础上,将传统车身的71 个钢制冲压件集成为一个铸铝件,进行了一体化压铸铝合金前舱车身结构设计与优化研究,得出了以下结果。

(1)根据拓扑优化,结合可铸造性分析对筋和壁厚尺寸进行轻量化设计,最终一体化铝合金前舱的质量为41.35 kg,相较于原始钢制结构的48 kg,轻量达到6.65 kg,占比为13.9%,提高了轻量化水平。

(2)根据C-NCAP 2021 对一体化前舱车身进行了正面碰撞仿真分析,针对未达到安全性要求的响应,对前纵梁和铸件纵梁区域进行了结构优化,使一体化车身MPDB 碰撞前围最大侵入量减小31.56%,FRB 碰撞第1 峰值加速度提升18.49%,减小了前围入侵,改善了碰撞脉冲,在质量增加较小(1.06%)的情况下显著提高了一体化压铸车身的耐撞性。

(3)根据扭转工况和弯曲工况仿真分析,验证了白车身刚度和1阶模态;弯曲刚度、扭转刚度、1阶弯曲模态、1 阶扭转模态均能满足设计要求,且弯曲刚度相较于钣金方案提高了9.7%,扭转刚度和模态与钣金方案基本持平。

(4)一体压铸结构相较于传统钣金,设计空间更大,须满足多种载荷工况要求,同时满足可铸造性约束,如筋的拔模方向等,与传统车身设计方法不同的是,制造工艺性分析需要在设计的早期阶段同步进行,而非最终优化后的结构。

本文设计的一体化压铸前舱结构能进一步实现整车轻量化,对一体化压铸车身平台化设计与实车应用具有一定的指导意义,但通过模拟得到的整车耐撞性和刚度等性能仍具有一定的提升空间,且缺乏试验验证。将在未来研究中关注碰撞、动载等工况进行非线性拓扑优化,并通过线性化加权得到多学科下的最优载荷路径,通过进一步尺寸优化提高耐撞性,实现轻量化与性能的平衡。

-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

比亚迪发布2024年ESG报告 以技术创新

2025-03-26 16:44

-

电装中国:以“技术+生态”双引擎驱

2025-03-24 19:07

-

杜尔中国海外项目-Stellantis 集团摩

2025-03-20 11:59

-

3D扫描仪新品 | KSCAN-X 重新定义工

2025-03-20 11:58

-

三维扫描仪新品 | NimbleTrack-CR 极

2025-03-20 11:53