杜尔为Stellantis集团建造节能涂装车间,可实现旧机器人再利用

杜尔为 Stellantis 集团全新打造的交钥匙涂装车间位于摩洛哥盖尼特拉市的 Stellantis 工厂,建成后将使工厂的总产能翻倍。该车间采用了先进的涂装技术,可实现环保、节能的高品质电动汽车涂装,并通过改造再利用全球其他 Stellantis 工厂的涂装机器人,实现了资源节约。

位于摩洛哥西北部的新工厂旨在成为资源节约的典范,并显著提升了Stellantis 集团旗下标致、雪铁龙和菲亚特等品牌纯电及混合动力汽车的产能。全新设计的涂装车间每小时可喷涂 30 辆车身,这与杜尔于 2019 年为 Stellantis 集团盖尼特拉工厂建造的首个涂装车间产能相同。

减少水、化学品和能源的消耗

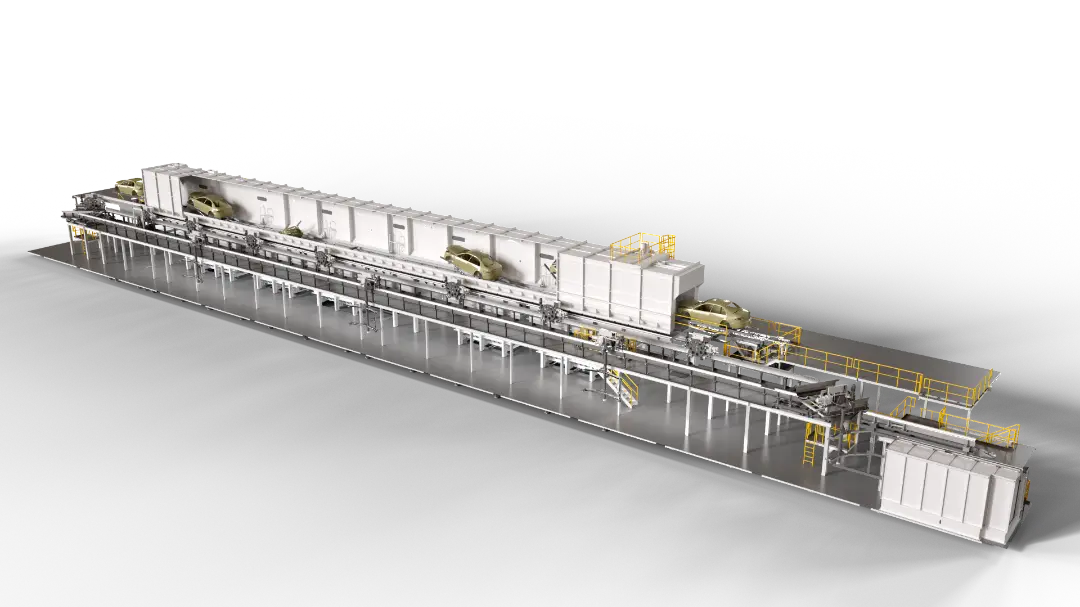

该新车间引入了杜尔专门用于汽车车身前处理、电泳涂装的 RoDip® 旋转浸涂专利工艺,使车身围绕自身的轴线旋转,并根据不同车身类型优化了浸没、冲刷和沥水过程,显著提高了防腐蚀性能。与其他技术方案相比,RoDip® 工艺消除了对入口和出口斜坡的需求,为每个浸槽节省了长达 6 米的长度,降低了浸槽的体积,大幅减少了水、化学品和能源的消耗,从而降低了运营成本和单位生产成本。

图:RoDip® 旋转浸涂系统无需入口和出口斜坡,与其他方案相比,显著降低了水、化学品和能源的消耗。

碳排放减少40%

除 RoDip® 工艺外,Stellantis 集团还首次采用杜尔 EcoInCure 烘房。该烘房采用创新的气流传导技术可由内而外均匀加热/冷却车身,这种独特的设计减少了部件的热应力,并将车身加热耗时最多缩短 30% 。盖尼特拉工厂采用最新一代的 EcoInCure 烘房全部由绿色电力驱动,降低了对化石燃料的依赖。与传统燃气烘房相比,该烘房可将涂装车间的碳排放降低 40% ,大大减少了碳足迹。

图:与燃气烘房相比,电加热烘房 EcoInCure 可将涂装车间的排放减少 40%,大幅降低了碳足迹。机器人利旧,实现资源利用最大化

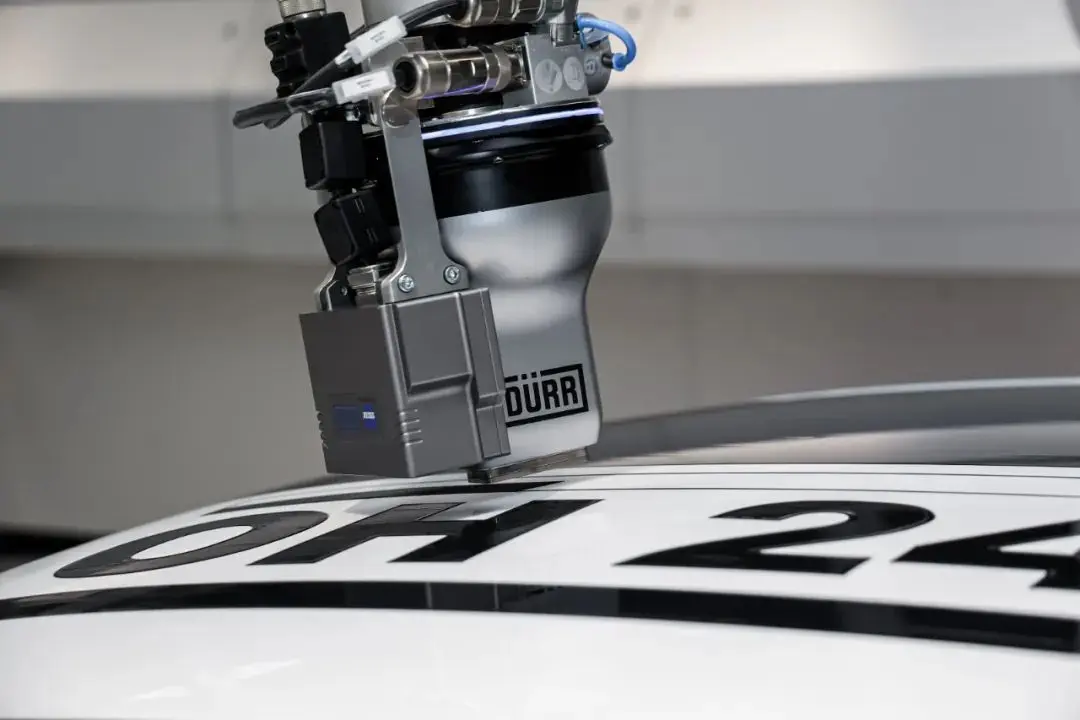

由杜尔打造的新涂装车间还采用了湿碰湿喷涂工艺,显著节省了时间与能源。该工艺包含涵盖三个外喷站的双色喷涂,杜尔改造并利用了 Stellantis 意大利工厂现有的机器人与应用技术。这些机器人均配备了 EcoBell2 高速旋转雾化器,可与车间现有设备无缝整合。此外,涂装车间还采用了从 Stellantis 欧洲各大工厂回收的供气装置、加热器和输送机等技术设备,并在新摩洛哥工厂进行改造,实现了它们的再利用。

这种对现有生产设备进行改造和利旧的创新策略,不仅在苛刻的时间和预算限制下完成了涂装车间的建设,还确保了涂层的质量和性能,展现了杜尔对环境可持续性的承诺和对资源高效利用的不懈追求。

-

杜尔中国海外项目-Stellantis 集团摩洛哥盖尼特

2025-03-20 -

杜尔为比亚迪欧洲首家工厂提供可持续喷涂设备

2025-01-14 -

绿色足迹 未来启航 | 杜尔中国如何为可持续发展

2024-12-13 -

杜尔中国举办2024客户开放日:未来涂装车间主题

2024-11-22

编辑推荐

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09